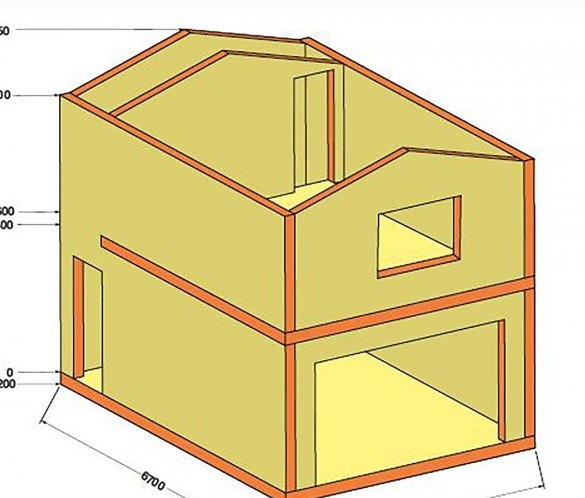

Zima minęła, fundament musiał stać. Czas zacząć budynek. Tak jak postanowiłem, na dole garaż Zrobię ze szczelinowych bloków cementowo-piaskowych, a salon na górze z pianobetonu. Postanowiłem umieścić schody w środku. Przedstawiono ogólny plan garażu.

Przeczytaj o produkcji fundamentów w pierwszej części.

Dlaczego bloki z pianobetonu są dobre, że mają słabą przewodność cieplną (współczynnik przewodności cieplnej 0,13-0,14 Kcal / m² * deg.), W porównaniu z gazobetonem. To około 4 cegieł. Nie wchłaniają wody, ponieważ ich pory są zamknięte i lekkie. Pod względem wielkości standardowego bloku (bloki z pianobetonu są zwykle większe), waży około 12 kg. Ale mają bardzo słabą przyczepność do tynku. Ale ten problem został rozwiązany - niewielką ilość najtańszego mydła w płynie dodaje się do roztworu gipsu.

Po pierwsze, konieczne jest betonowanie ślepego obszaru do szerokości 500 mm od obwodu fundamentu o grubości 100 mm za pomocą siatki wzmacniającej. Beton wlano do wstępnie przygotowanego wykopu z poduszką z piasku pokrytą geowłókniną i ułożoną siatką wzmacniającą. Beton był ręcznie ingerowany w dużą rynnę. Następnie płyty chodnikowe o wymiarach 500 x 500 x 45 mm o lekkim nachyleniu na zewnątrz leżą na obszarze martwym.

Czteroszczelinowy blok cementowo-piaskowy ma wymiary 188 x 190 x 390 mm i masę 21 kg. Bloki ułożono na gotowej zaprawie cementowej klasy M500.

Pod pierwszym rzędem bloków ułożono hydroizol i siatkę wzmacniającą 4 mm w dwóch warstwach, a następnie co dwa rzędy bloków ułożono zwiniętą siatkę 1,5 mm.

Szalunek został wykonany, a beton wypełniono progami do drzwi wejściowych o wysokości 100 mm.

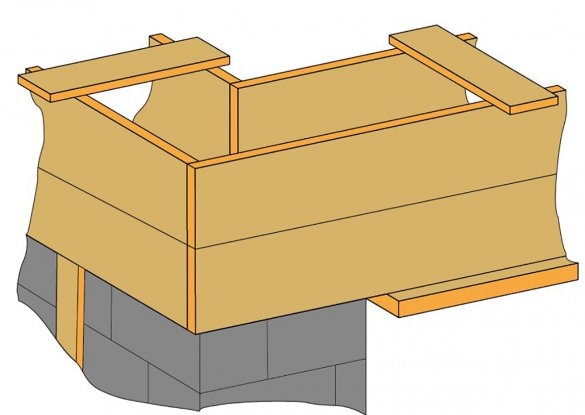

Warto szczegółowo opowiedzieć o przygotowaniu szalunku do pasa AWP.

Panele szalunku bocznego zostały wykonane z dwóch desek o przekroju 40 x 100 mm. Z boków szyte są skrawkami desek o przekroju od 25x120 mm do około 1500 mm. W rogach były przyszyte śrubami w jednym pudełku. Tam, gdzie powinny być otwory na bramę i drzwi wejściowe, zastosowano dwie deski o przekroju 40 x 120 mm, które są przymocowane do bocznych osłon od dołu. W otworach kolumny są instalowane jako rekwizyty. Po tym, jak zespoły wzmacniające zostały umieszczone wewnątrz szalunku i połączone ze sobą w narożach drutem dziewiarskim, przycięte deski zostały zapakowane wzdłuż górnej krawędzi szalunku, aby zapobiec rozbieżności podczas nalewania. Aby wyeliminować rozbieżność bocznych osłon od dołu, są one połączone drutem stalowym.Na ścianach, na których nie było otworów, szalunek podpierają deski na poziomie dna wypełnienia.

Na wysokości muru 2000 mm wokół obwodu garażu połączono ciągłe ramię ze wzmocnieniem 12 mm, połączone w formie skrzynki z 4 prętami i sześciokątnymi 6 prętami nad bramą wjazdową,

przekrój 200 x 200 mm. W tym samym czasie pas na ramię uformował górę bramy i otwory drzwiowe.

Po stwardnieniu betonu wysokość muru podnosi się do 2400 mm za pomocą bloków cementowo-piaskowych.

a od bramy do drzwi wejściowych belki podłogowe są układane na 500 mm. Ponieważ rozpiętość jest dość duża, zastosowaliśmy belkę o wymiarach 150 x 200 x 5000 mm leżącą po szerokiej stronie. Ekstremalna belka, na której zostanie zbudowana przegroda dla drugiego piętra, ma przekrój 200 x 200 mm.

Przerwy między belkami są również wypełnione tymi samymi blokami. Tam, gdzie belki stykają się z blokami, układa się hydroizol. Sufit o wysokości 400 mm, utworzony nad otworem bramy, wystarczy, aby w przyszłości zainstalować bramę segmentową.

Bloki z betonu piankowego o wymiarach 200 x 300 x 600 mm zostały przymocowane specjalnym klejem do betonu komórkowego.

W odległości 900 mm od górnej części belek pozostawiono otwór o szerokości i wysokości 900 mm na elewacji okna. Na wysokości muru 4400 mm Mauerlat z desek o przekroju 50 x 200 mm został przymocowany za pomocą śrub kotwowych o średnicy 12 x 300 mm na górnych końcach ścian bocznych. ze wstępną izolacją z hydroizolem między nim a pianobetonem.

W celu wylęgu frontonów z belki o przekroju 100x100x6000 mm połączone są krokwie boczne zainstalowane w murze.

W górnej części otworu, w którym powinno znajdować się okno, zainstalowane są dwa kąty 63 mm o długości 2000 mm, które są zespawane ze sobą za pomocą paska wzdłuż szerokości bloku. Frontony doprowadzono do wysokości 5450 mm wzdłuż górnego końca krokwi.

Między skrajnymi krokwiami wzdłuż grzbietu przyszłego dachu rozciąga się koronkę, a pozostałe krokwie instaluje się z drewna o wymiarach 100 x 100 x 6000 mm. Gdzie będzie znajdować się część mieszkalna, między krokwiami odległość 500 mm. Gdzie będą schody i platforma do wejścia na drugie piętro - 600 mm.

Na wysokości 2480 mm krokwie zostały zainstalowane poprzeczki z pręta o tym samym przekroju. Zapinano je na stalowe rogi.

Skrzynia musi być ciągła, ponieważ dach będzie musiał być izolowany. Do tego użyto krawędziowej płyty 25x120x6000 mm. Została przyszyta do krokwi ze zwolnieniem 300 mm na obwodzie dachu.

Ruberoid zostaje zestrzelony do skrzynki przez zszywacz. Ułożono dwie warstwy: wzdłuż i przez połacie dachowe.

Dalej na dachu położono profesjonalny arkusz nr 21 (równa fala) kolor 8017 (brązowy) o długości 3000 mm i szerokości roboczej 1050 mm. Zajęło 16 arkuszy (8 na każde nachylenie dachu). Do zamocowania arkuszy potrzebne były specjalne śruby dachowe ø4,8x35 mm. Rolkę mocuje się na wkrętach dachowych ø4,8x70 mm.

W kolorze czarnym mamy wbudowany garaż.

Pozostaje trochę: otynkować ściany wewnątrz i na zewnątrz, ułożyć płytki na podłodze garażu, wykończyć ślepy obszar, umieścić bramę i drzwi, zamówić i postawić okno, zrobić schody na drugie piętro i, co najważniejsze, wejść na drugie piętro.

W pieniądze wydałem około 270 000 rubli. Najbardziej podstawowa cena spadła na bloki, ich dostawę i pracę najemną.

Moja rada: narysuj wszystko (blok do bloku) na papierze, oszacuj swoją siłę, czyli co możesz, zrób to sam (nie zatrudniaj pracowników). Wynajem tylko do ciężkich prac - ugniatanie betonu, układanie bloków itp.