W stolarstwie, jeśli chodzi o tworzenie wszelkiego rodzaju mebli, a także pudełka, pudełka, trumny, autor często korzysta z pomocy automatów, ponieważ dają cholernie silne połączenie. Ponadto ta metoda łączenia elementów drewnianych znacznie oszczędza czas.

Jednak w przypadku połączeń wielowypustowych trzeba mieć znaczną ilość drobno posiekanego materiału drzewnego, co samo w sobie stanowi problem. Jak wiadomo, należy wziąć pod uwagę nie tylko grubość ostrza, ale także odległość między dyskiem a ogranicznikiem.

W tym artykule autor kanału YouTube Make Things powie Ci, jak utworzyć osprzęt do piły tarczowej ułatwiającej ten proces.

Materiały

- Tablice

- Śruby, wkręty do drewna, podkładki, nakrętki motylkowe

- Springs

- Zawiasy meblowe

- Stalowa linijka

— Dwuskładnikowy klej akrylowy

- taśma maskująca

- Klej PVA.

Narzędzia używane przez autora.

— Piła tarczowa

— Japończyk widział

- wiertarka

— Pistolet do klejenia

- Wiertła do drewna, pogłębiacz stożkowy

— Piła taśmowa

— Zaciski

— Piła ukośna

— Forstner Drills

- Nożyczki do metalu

— Suwmiarka elektroniczna

- dłuta

- Imadło, piła do metalu, szczypce, szczypce, szydło, tarnik

— Plac Svenson, linijka, ołówek, marker, śrubokręt.

Proces produkcyjny.

Niektórzy stolarze dociskają tablicę do śrub lub łożysk. Ale autor odrzuca tę metodę ze względu na jej małą dokładność. Zamiast tego oferuje specjalne narzędzie do produkcji cienkich desek.

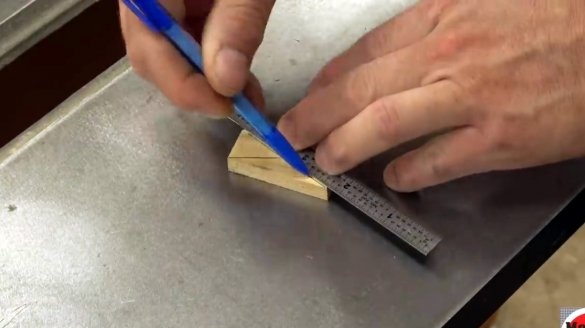

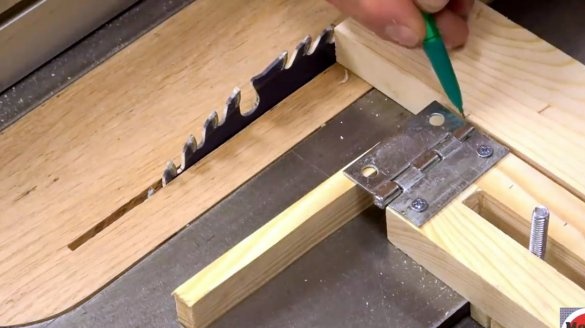

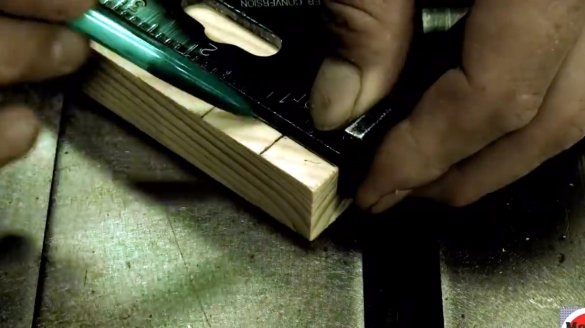

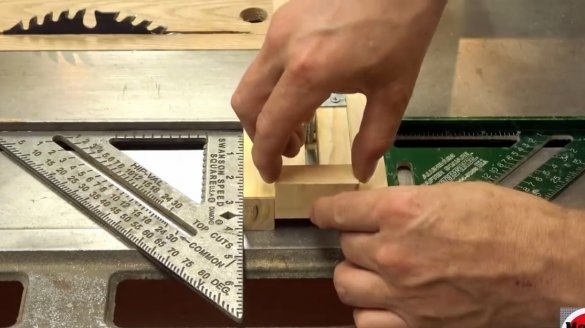

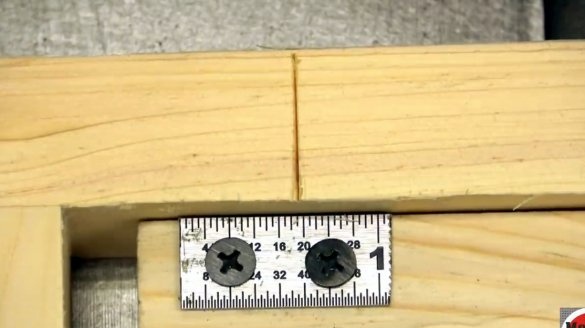

I zaczyna od pomiaru szerokości toru P (przewodnik). Mierzona jest również szerokość brzeszczotu.

A następnie wycina szczelinę w drewnianej belce, obraca belkę na drugą stronę i tworzy drugą szczelinę prostopadłą do pierwszej, za każdym razem wyłączając piłę.

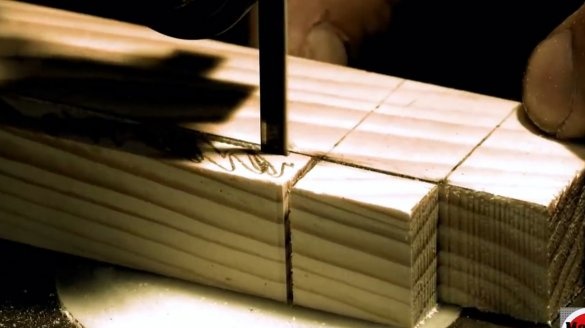

Następnie za pomocą japońskiej piły przecina belkę na całej długości.

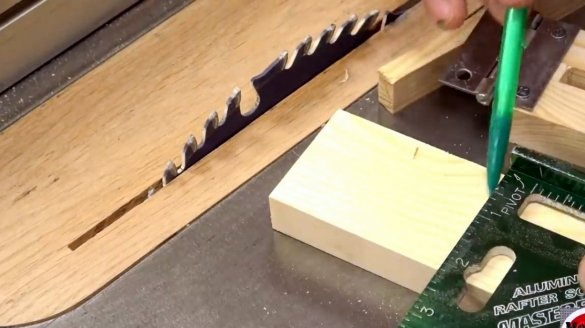

Na małym wyciętym kawałku mistrz zaznacza środek, rysując dwie przekątne.

W miejscu ich przecięcia wykonuje on otwór w wiertarce, który następnie pogłębia się.

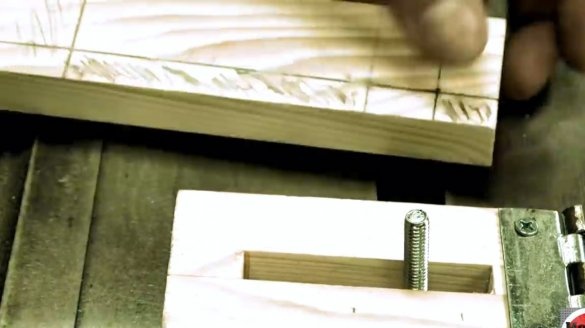

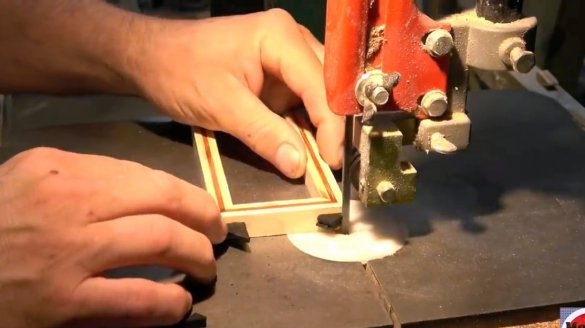

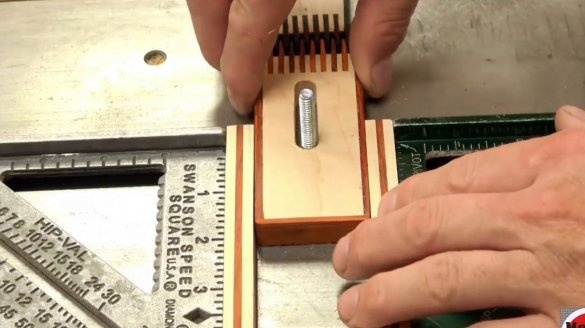

Następnie za pomocą piły taśmowej część jest przecinana na około ¾ całej długości. Będzie to jednostka rozszerzająca, dzięki której urządzenie zostanie zamocowane w ścieżce P.

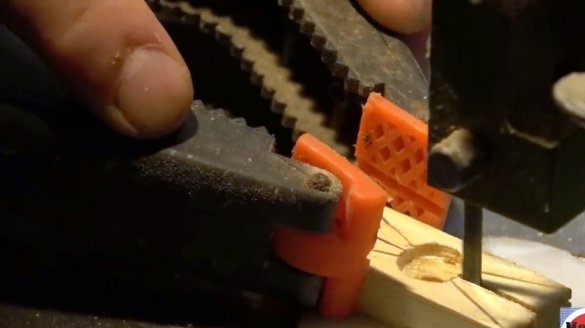

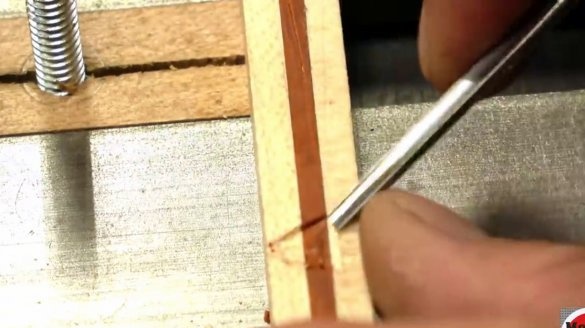

Na śrubie, która zostanie wkręcona w blok blokujący, autor sporządza notatki dotyczące nacięcia. Śruba jest zaciśnięta w imadle i przetarta piłą do metalu.

Ze swojego zestawu wierteł mistrz wybiera jeden 3/16 cala - to tylko odpowiedni rozmiar. Wiertło umieszczone w rowku zapobiega obracaniu się śruby w gnieździe.

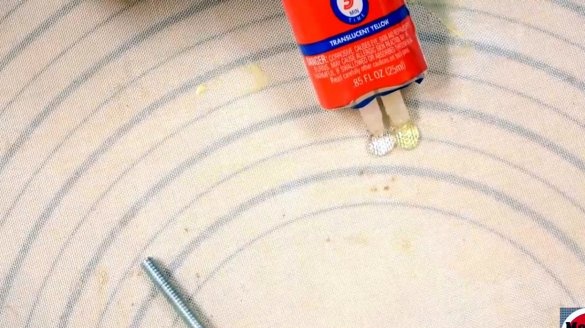

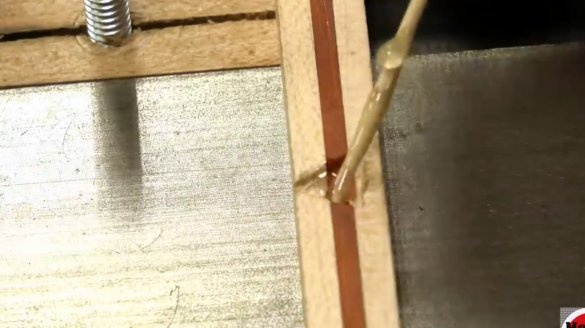

Wiertło jest mocowane w rowku za pomocą żywicy epoksydowej o szybkim wiązaniu. Nadmiar części pręta gryzą.

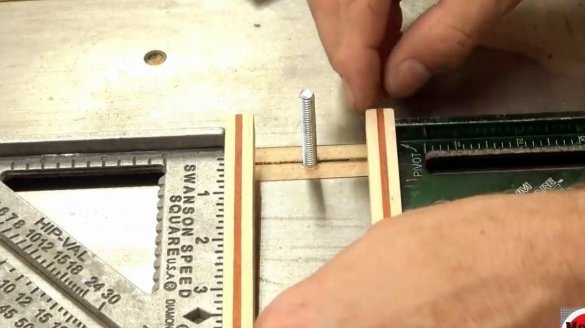

Teraz na suwaku poprzecznym autor tworzy korpus urządzenia. Tnie rowek na śrubę.

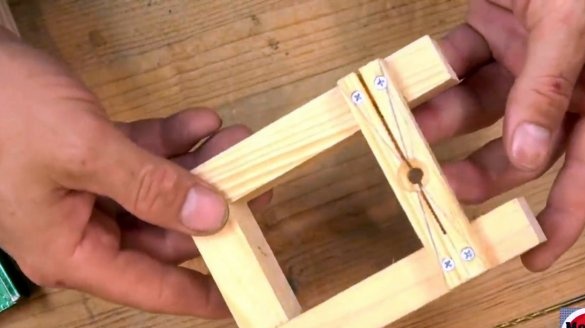

Obie strony będą mieć 3 i 7/8 cali na ¾ cali. A środkowe części będą miały szerokość około 3/8 cala.

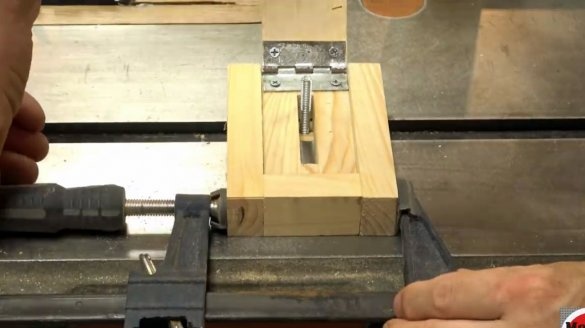

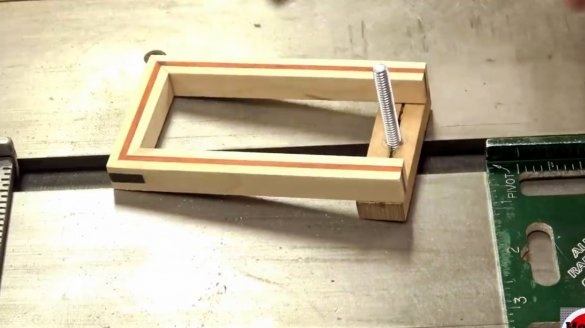

Wszystkie elementy są przyklejone i zaciśnięte w zaciskach do całkowitego wyschnięcia.

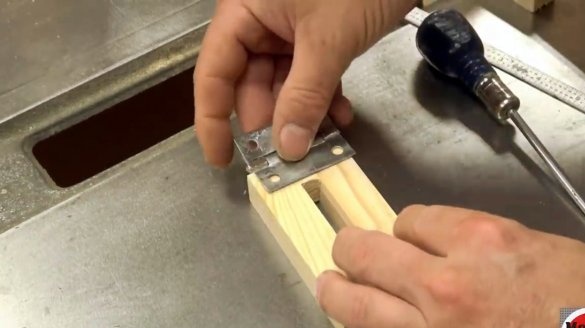

Następnie zaznacza punkty pod otworami pętli szydłem. Następnie wierci się otwory pilotujące.

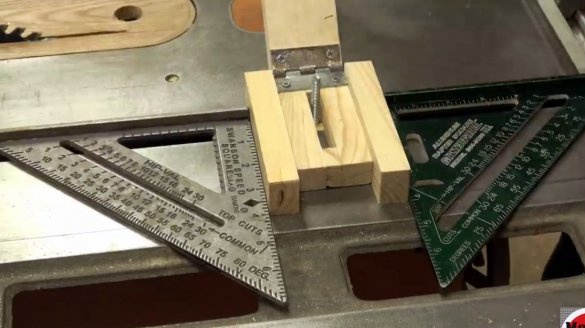

Jedna połowa pętli jest przykręcona do drewnianej skrzynki, a druga połowa zostanie przymocowana do współpracującej części urządzenia.

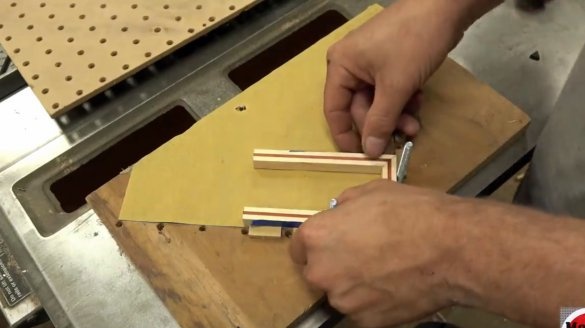

Autor dokonuje niezbędnych oznaczeń i przycina część na wymiar.

Następnie wykonuje otwory pilotowe i przykręca drugi blok do odpowiednika pętli. Teraz urządzenie zostanie złożone w połączenie.

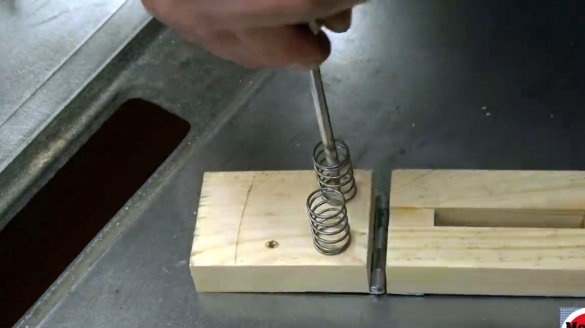

Aby nie składać go ręcznie za każdym razem, mistrz dostosowuje dwie sprężyny o średnicy 5/8 cali. Wcześniej wierci się dwa otwory Forstnera wiertłem Forstner o tej samej średnicy co sprężyny. Sprężyny są w nich zamontowane na żywicy epoksydowej.

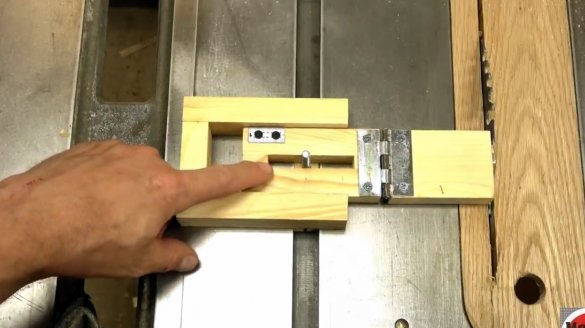

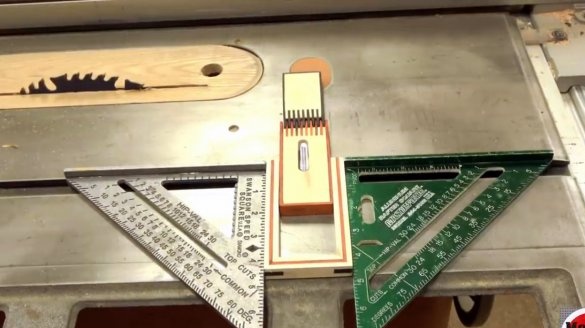

Sama śruba powinna być prostopadła do toru P. Dlatego autor zrobił właśnie taki przypadek.

W tym projekcie autor miał pewne niedociągnięcia i błędy. Jednak jego głównym celem było przekazanie czytelnikom pomysłu na wykonanie takiego urządzenia. Okazało się, że najtrudniej jest dopasować do siebie wszystkie jego elementy. Dlatego przy drugiej próbie mistrz postanawia nieco uprościć projekt: umieszcza prowadnicę pod swoim urządzeniem. Teraz ta część jest znacznie dłuższa i zajmuje znaczną część ścieżki P.

Następnie mistrz dodaje parę ścian bocznych, zabierając je do kleju, ale nie mocując ich zaciskami.

Kiedy klej wyschł, autor dodał ostatnią, trzecią ścianę, a także przykleił. Wyraźnie pasowała do powstałej luki.

Jednak sam klej nie wystarczy, dlatego autor dodatkowo wkręca śruby w pręt, niezawodnie mocując go do podstawy. Aby płyta nie pękła, mistrz najpierw wykonuje otwory pilotowe i pogłębia je.

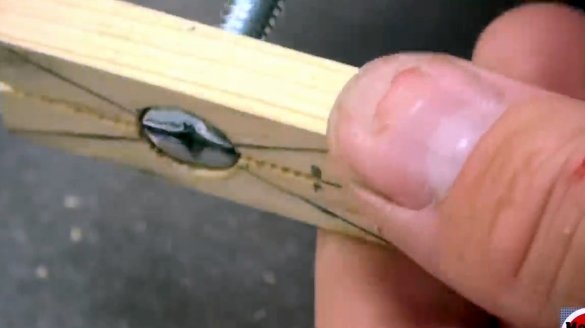

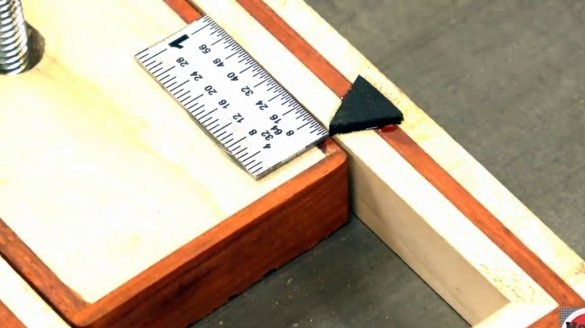

Jako urządzenie pomiarowe autor używa metalowej linijki, w której odgryza jedną ze stron do znaku 1,8 cala. Będzie to jego maksymalna długość.

Zaciska kawałek linijki w imadle i wierci w nim dwa otwory na śruby.

W ten sposób mistrz ustawia zero bezwzględne na ostrze piły, zanim przenosi ten sam znak na swoje urządzenie zwykłym dłutem i mocuje go na obudowie za pomocą wkrętów samogwintujących.

Ponieważ ściany konstrukcji okazały się nieco wyższe niż wnętrze oprawy, autor przykręca podkładkę przed wkręceniem plastikowej nakrętki motylkowej.

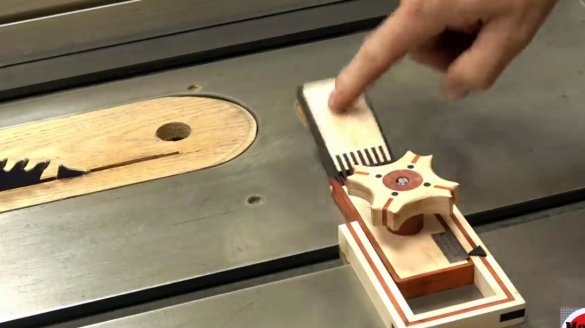

Podczas korzystania z tego urządzenia płyta jest dociskana do krawędzi. Teraz pozostaje tylko skupić uwagę i zacząć kroić deskę w cienkie talerze.

Ale autor nie zatrzymuje się na tym modelu, ale postanawia go nieco poprawić. Sprawa pozostaje niezmieniona, ale wprowadza pewne modyfikacje. W szczególności teraz wierci złącze na śrubę i drapie jego krawędzie zgrzytem.

Zastępuje metalową pętlę przegubem obrotowym. Robi takie zęby z dziurami na końcach, przez które oś musi przejść.

Ponadto zmniejszył grubość obudowy i otrzymał profil o wiele mniejszych rozmiarach.

Zamiast dwóch sprężyn instaluje jedno. Nie zniekształca płyty podnośnika.

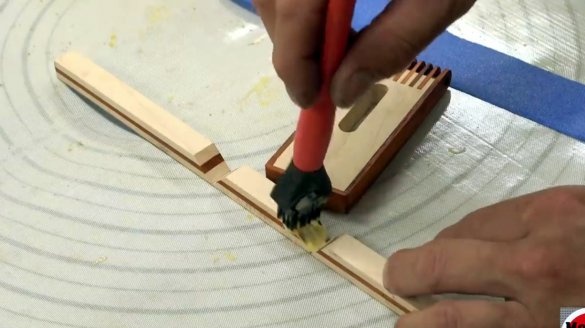

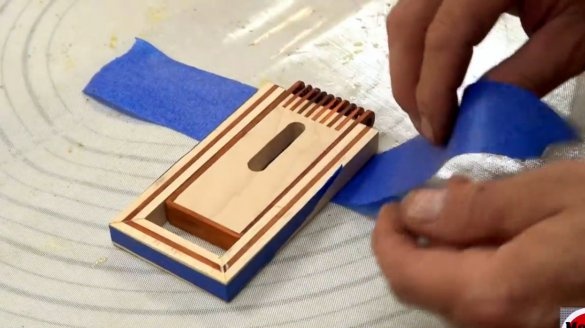

Mistrz sam tworzy pudełko z połączonego drewna, w którym warstwy drewna klonowego są przeplatane warstwami mahoniu.

Aby nadać sile połączeń skrzynki, rzemieślnik wycina w nich szczeliny.

Teraz przyczepia sam przewodnik do urządzenia nie klejem do drewna, ale gorącym klejem.

Zamiast pozostawić szeryf z dłutem, jak to zrobiono na pierwszej próbce, autor wycina schludny trójkąt z drewna o kontrastowym kolorze, obrysowuje go i wycina dłuto tego samego kształtu w obrębie zastosowanego konturu. Ponadto autor odrzuca pomysł wiercenia otworów w skali pomiarowej. Zamiast tego mocuje go do obudowy za pomocą żywicy epoksydowej.

Plastikowa jagnięcina zastępuje domowe.

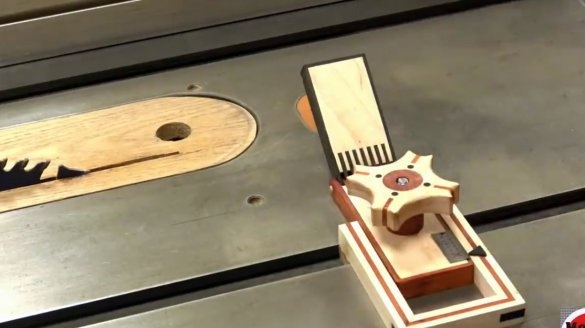

A oto jak wygląda nowe urządzenie do cięcia cienkich płyt z drewna.

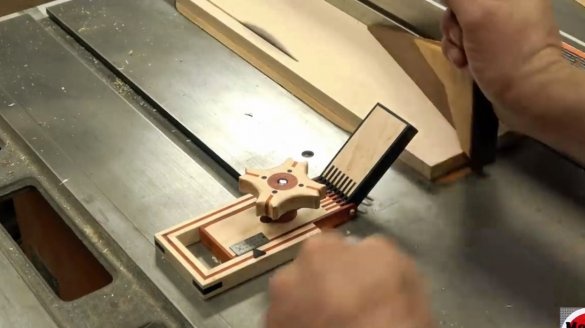

A oto jak urządzenie manifestuje się w akcji.

I jeszcze kilka eksperymentów. Oczywiście wszystkie powierzchnie produktu muszą być pokryte impregnatem lub woskiem.

Dziękuję autorowi za proste, ale przydatne narzędzie do piły tarczowej!

Wszystkiego dobrego nastroju, powodzenia i ciekawych pomysłów!

Autorskie wideo można znaleźć tutaj.