Od dawna chciałem zrobić wiertarkę. To wiertarka, a nie stojak na wiertarkę elektryczną! Istnieje znacząca różnica między tymi podobnymi urządzeniami - stojak zapewnia tylko pion, a wiertarka, mająca dużą moc i znaczny moment obrotowy przy niskich prędkościach, pozwala wiercić otwory o wystarczająco dużych średnicach w grubym metalu (czego wiertarka nie może zrobić). Dlatego jako zasilacz zdecydowałem się na wiertarko-wkrętarkę Fiolent-MD1-11E. Ponieważ w niedalekiej przyszłości zamierzam zrobić stół wibracyjny i zacząć wytwarzać płyty chodnikowe, przestudiowałem charakterystykę mikserów budowlanych, ponieważ potrzebuję do tego takiego elektronarzędzia. To model zwrócił moją uwagę swoimi cechami:

Moc 1 100 W.

Prędkość wrzeciona (maksymalna) 600 obr./min

Ponadto, sądząc po licznych recenzjach właścicieli, ten model ma wyjątkową niezawodność.

A kiedy dostałem taki mikser, wpadłem na pomysł, aby „zabić dwa ptaki jednym kamieniem” - aby zrobić z niego wiertarkę! )))).

Pomysł użycia powiększalnika zdjęć jako prawie gotowej ramy przyszłej wiertarki, zasugerował mi artykuł na tej stronie, którą autor zamieścił pod pseudonimem PORUCHIK. Co więcej, ten sam powiększalnik zdjęć był również w mojej młodości i został zachowany na strychu mojego brata.

Tutaj w tak opłakanej formie wrócił do mnie:

Oto, czego potrzebowałem:

1. Powiększalnik fotograficzny „Tavria”.

2. Mieszalnik „Fiolent”

3. Adapter kołka i uchwyt wiertarski 16 mm.

4. Cięcie rur profilowych o przekroju 50 na 20, 50 na 50, 15 na 15 milimetrów.

5. Kąt przycinania 50-50-5.

6. Przycinanie kołka konstrukcyjnego M16.

7. Okrąg 8 mm.

8. Kawałek sklejki laminowanej o grubości 20 mm

9. Rura przycinająca DN 32.

10. Złom blachy dachowej.

11. Przycisk awaryjny BS542 „Grzyb” z mocowaniem obrotowym.

12. Wylot pojedynczy układ zewnętrzny.

13. naświetlacz diodowy 10 watów.

14. Linka stalowa, średnica 3 mm.

15.Sprzęt różnych typów i rozmiarów.

16. Plastikowe zaślepki do rur profilowych i hydraulicznych.

Zacząłem od zaprojektowania montażu miksera na ruchomym wózku. Mikser ma „gniazdo”, za pomocą którego jest przymocowany do uchwytu za pomocą czterech śrub M8.

Po zmierzeniu jego szerokości i szerokości karetki powiększalnika zdjęć zobaczyłem, że mikser był szerszy o 40 milimetrów:

Postanowiłem zrekompensować tę różnicę mocując po bokach wózka wzdłuż odcinka rury profilowej o przekroju 20 na 50 mm. (Można było użyć od 20 do 40, i od 20 do 30 ... ale miałem tylko 20 do 50 leżących wokoło. A moją główną zasadą jest: „Używaj przede wszystkim tego, co leży wokół, aby nie zniknęło!”)))))) .

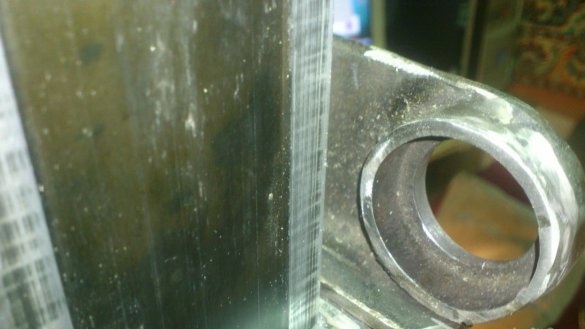

Sam wózek wykonany jest z aluminium w formie „pudełka”. Na końcu znajduje się otwór o średnicy 10 mm. pod śrubą mocującą głowicę powiększalnika. Postanowiłem przymocować klocki po bokach śrubami M8 (dla których z każdej strony zostały wywiercone dwa otwory), zgiąć przód i zabezpieczyć dodatkową śrubą M10 za pomocą nakrętki:

Aby zapobiec marszczeniu się podkładek śrubami, wywierciłem w nich otwory mocujące wiertłem stożkowym - gdy na wewnętrznej ścianie uformował się otwór o średnicy 8 mm, okazało się, że na zewnątrz ma 16 mm. Przejdzie przez nią zakrętka i trzymając ją śrubokrętem dokręcę nakrętki wewnątrz karetki. A następnie otwory na estetykę zostaną zamknięte standardowymi plastikowymi zatyczkami do rury DN15 - średnica po prostu pokrywa się.)))

Postanowiłem wykonać lądowanie dla miksera pod kątem stalowym 50-50-5., Ponieważ wysokość płaszczyzny bocznej do strony ciągu miksera wynosi zaledwie 50 mm.

(W jednym wycięciu zrobiłem trochę większy niż to konieczne ... Cóż, niech Bóg będzie z nim!))))

Wywierciłem (bardzo dokładnie) cztery otwory na śruby i zabezpieczyłem narożniki miksera za pomocą „rodzimych” śrub mocujących:

Następnie przyspawałem narożniki „lądujące” do płyt. (Najpierw zabezpieczając narożniki miksera i podszewkę karetki, złóż ją, pociągnij za klamry i „złapaj”. Następnie rozebrał ją i dobrze ugotował po obu stronach:

I oczyszczone (chociaż z grubsza w czystym kole)

Mechanizm podnoszenia i opuszczania rolki w wózku nie był odpowiedni do moich celów. Jest za słaby:

Zamiast tego postanowiłem stworzyć mocniejszy mechanizm kablowy. Będzie znajdować się za ladą. Na tym etapie postanowiłem zrobić łożyska do lądowania. W tym celu użyłem przycinania fajki wodnej DU32:

Po oznaczeniu wymaganego rozmiaru taśmą elektryczną wyciąłem z rury dwa pierścienie:

I przyspawałem je do części narożników wystających zza stojaka:

Następnie odciął wszystko, co niepotrzebne i wyczyścił:

Na tym etapie możesz już „przymierzyć”))))

W środkach powstałego lądowania wywierciłem otwory wiertłem stożkowym o średnicy 24 mm. (Ehhh ... Gdybym JUŻ MIAŁO obrabiarki! ... A więc - z wiertłem! .... Czy możesz sobie wyobrazić? ... Mój biedny chiński wiertło !!!)))))

Mogą teraz wstawiać 202 łożyska, na których obraca się wał mechanizmu podnoszącego:

Teraz sam wał. Postanowiłem zrobić to z pręta gwintowanego M16, dla którego odciąłem kawałek długości, której potrzebowałem za pomocą szlifierki:

Zgodnie z moim pomysłem kawałek fajki wodnej УУ15 będzie ubrany w spinkę do włosów, która będzie działać jak bęben do nawijania kabla:

Funkcję boków bębna pełnią dwie standardowe podkładki M16:

A za nimi będą ubrane łożyska №202. Ich wewnętrzny otwór jest nieco mniejszy niż średnica zewnętrzna (wzdłuż grzbietów gwintu) kołka M16. Dlatego postanowiłem trochę zaostrzyć grzebienie nici - nić nadal nie będzie obciążona żadnymi krytycznymi obciążeniami. Ponieważ nie mam pod ręką tokarki, wyszedłem z sytuacji w następujący sposób: zacisnąłem szpilkę w uchwycie miksera już zainstalowanego na niedokończonym łóżku, włączyłem ją i lekko zaostrzyłem grzebienie nici za pomocą szlifierki z tarczą szmerglową:

Następnie założył łożyska po obu stronach. Teraz, po zdjęciu jednej osłony bocznej z wózka, można zainstalować wał z łożyskami w złączkach z rur УУ32 i umieścić pokrywę na miejscu.

Ale przedtem konieczne jest zamocowanie bębna do rur na osi sworznia.Ponieważ nie było sposobu, aby włączyć spawarkę, w której pracowałem, i nie chciałem iść do domku, wymyśliłem inny sposób - wywierciłem rurkę na szpilce do włosów i szpilkę do włosów w kilku miejscach i wbiłem w nią szpilki z gwoździ:

Teraz musisz zrobić „hełm”. Postanowiłem zrobić z czterech prętów o średnicy 10 mm. Dostępny w moim posiadaniu i powiększona podkładka M22, specjalnie zakupiona.

W roli piasty będzie wykończenie tej samej rury DU15:

Aby dokręcić hełm na osi, wywierciłem otwór i przyspawałem nakrętkę M10. Będzie wybór na wale, a piasta koła będzie mocno przymocowana śrubą M10.

Nie mogłem wyczyścić nagromadzonej skali, dlatego po prostu z grubsza nieuprzejmie to miejsce auto-kitem, który jest spóźniony o cztery lata, stojąc na mojej półce))))))

Z urządzeniami do podnoszenia na razie skończymy. Skupmy się na wzmocnieniu samego łóżka.

Pionowy drążek jest pusty, wykonany z aluminium. Chociaż grubość ściany jest dość duża, ale dla moich celów jest raczej wątła (nie robię podstawki do wiertła, ale potężna maszyna). Tak, a stojak jest zamontowany na stole za pomocą trzech śrub M6 wkręconych w aluminium. To też nie jest dobre ...

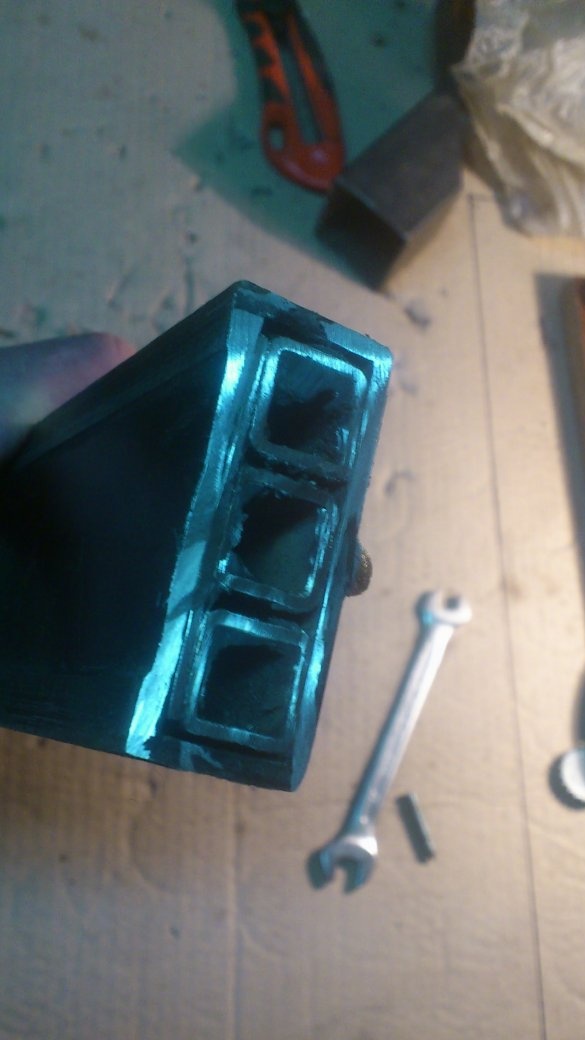

Postanowiłem wzmocnić stojak trzema rurami profilowymi 15 na 15, umieszczając je w aluminiowym pręcie.

Aby wzmocnić punkt mocowania pręta do stołu, przyspawałem te rury do blachy o grubości 8 mm. (Ten kawałek leżał w moim złomie):

Wewnętrzna wnęka aluminiowego pręta ma szerokość 16 mm. Aby szczelnie zaklinować moje „wzmocnienie” w środku, wyciąłem pasek metalu o grubości 1 mm z „złomu”:

Położył pręt na konstrukcji wzmacniającej i wbił w pasek: dla ściślejszego połączenia „w monolit” wypełnił całą konstrukcję klejem epoksydowym. (Nie robiłem zdjęć z powodu brudnych rąk))))

Teraz stół. „Natywny” stół modułu powiększającego, wykonany z płyty wiórowej, o grubości 16 mm (który zresztą ma ponad 30 lat)) nie był odpowiedni dla mojej maszyny.

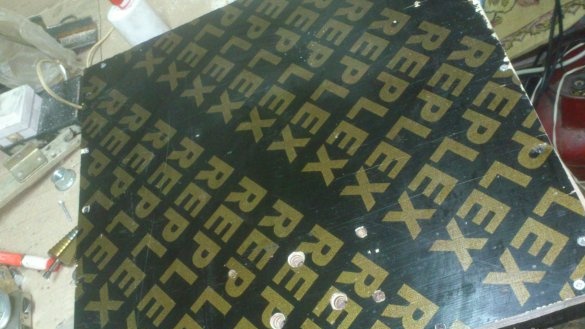

Zdecydowałem się zrobić nowy stół z kawałka laminowanej, odpornej na wilgoć sklejki o grubości 20 mm.

Taka sklejka jest bardzo mocna i często używam jej w produktach domowych. Jest dość drogi, ale nie kupuję go celowo. Wszystko, czego potrzeba, to przejechać na najbliższy plac budowy, gdzie budynek domy z monolityczną ramą i poproś o wykończenie lub usunięcie szalunku.)))). Czasami zawsze zyskuję pełny bagażnik))).

Zrobiłem nowy stół bardziej niż stary. Po wycięciu wymaganego rozmiaru wywierciłem otwory montażowe do montażu w stojaku:

Przykręciłem deski płyty wiórowej wokół obwodu stołu, podnosząc stół o 5 centymetrów na tych „nogach”:

Wywierciłem cztery otwory w rogach dolnej płyty podstawy. Naprawiłem stojak za pomocą śrub M10:

Ponadto należy go przymocować za pomocą „macierzystych” śrub M6. Ponieważ są wkręcone w aluminium (ale śruby wciąż wymagają wymiany), zdecydowałem się użyć śrub o znacznie większej długości, przykręcając je nakrętkami, które już dokręciłem „całą mieszanką”))))) Na szczęście mam pięć „pod stołem” centymetry przestrzeni do podparcia. Niech wystają!)))):

Z tyłu, naprzeciwko pręta, wywierciłem otwór na śrubę mocującą linkę (będzie to również napięcie):

Do mocowania i dokręcania kabla użyłem zwykłej śruby z nakrętką M8. Pod łbem śruby, do zamocowania w nim kabla, zakładam róg, który wycinam z wykończenia rury profilowej:

Kabel górny również musi zostać naprawiony. Aby to zrobić, zrobiłem wspornik z tego, który wpadł pod moje ramię, przycinając rurę profilową 50 do 50. Od razu był nawet z „ukośną krawędzią”)))

Zamocowałem go w górnej części szafy za pomocą dwóch śrub M6, wiercąc w nich niezbędne otwory:

Sam kabel został znaleziony w pudełku z resztkami materiałów po produkcji łuków i kuszy:

Zróbmy jeszcze raz stolik.

Przed stołem wywierć otwór na „grzyb awaryjny”.

Leżałem rozrzucony wokół takich metalowych elementów.

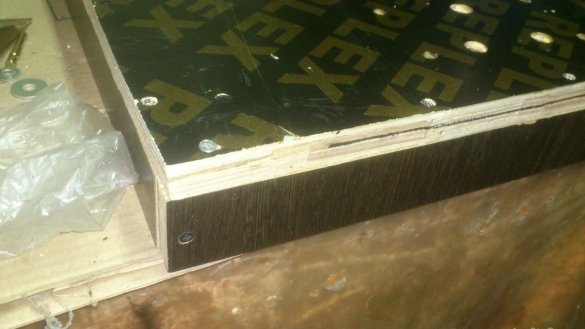

Najwyraźniej w przeszłości były to szczegóły szafy lub stojaka na sprzęt. Postanowiłem obramować nimi krawędzie stołu. W końcu końce sklejki zostaną pobite metalowymi wykrojami, jeśli nie zostanie to zrobione.

Próbowałem na rogach w ich miejscach, obrysowanych ołówkiem i przy pomocy mojego domowe narzędzie wyciąć wzdłuż tych linii i usunąć kilka warstw ze sklejki - metalowa krawędź musi być równo z powierzchnią, w przeciwnym razie długie przedmioty spoczną na niej, a prostopadła do wiercenia zostanie naruszona.

Zabezpiecził obrzeże śrubami podkładką dociskową, układając podkładki M6.

I jeszcze jedno, z czym się zetknąłem: sznur! Faktem jest, że nie chcę włączać i wyłączać urządzenia za pomocą „natywnego” przycisku miksera. To nie jest wygodne i, co ważne, nie jest bezpieczne! Moc w maszynie jest dość wysoka, a nawet nadmierna! Na etapie testowym wywierciłem metalowy kanał wiertłem 16 mm, a na koniec wyjąłem przedmiot z rąk, chociaż byłem gotowy gryźć, kiedy wiertło wyszło. Następnie wyciągnąłem wtyczkę z gniazdka, ale pamiętam to uczucie, gdy widzisz ciężki kawałek żelaza obracający się na wiertarce i czekający, aż odleci z dużą prędkością, jeśli nagle pęknie.)))) I wtedy pochylasz się do gniazda, zastępując swój kieruj się możliwą ścieżką lotu kanału!)))))

Dlatego każda maszyna z przodu powinna mieć „czerwony grzyb” - przycisk zatrzymania awaryjnego, który nawet po przykręceniu rękawa wiertłem można go nacisnąć żołądkiem)))) ...

Jednocześnie nie chcę „mocno wiązać” miksera z maszyną! Nie zamierzam z nim pracować stale i profesjonalnie! Potrzebuję go zarówno jako miksera, jak i maszyny - wynika z tego, że należy go łatwo odłączyć ...

Aby rozwiązać ten problem, zabezpieczyłem zewnętrzne gniazdo układu pod stołem. (Tylna ściana jest ostrożnie „wpuszczona”. Teraz, po zainstalowaniu miksera na łóżku, możesz po prostu podłączyć go do tego gniazda, naprawić natywny przycisk, a następnie włączyć i wyłączyć za pomocą przycisku grzyba z przodu (łóżko do tego będzie miało własny przewód, który zostanie włączony do sieci).

Ale tutaj przewód miksera! Jest za długi i może spaść pod kable podczas przesuwania karetki. Aby tego uniknąć, wykonałem prowadnicę kabla z rury profilowej 15 do 15. Wygiąłem ją na mojej domowej giętarce do rur i wykonałem cięcie wzdłuż górnej płaszczyzny, która na końcu biegnie do płaszczyzny bocznej.

Wkładam go do końca podszewki i kładę w nim kabel. Podczas opuszczania karetki kładzie się ona daleko od kabli:

Prawie gotowe. Demontujemy, malujemy ...

Po malowaniu - „grzebień”, jak to nazywam)))) Zatykam plastikowe korki wszędzie tam, gdzie są otwarte końce. Okrągłe zamykam „otwory do napełniania” śrub do mocowania podkładek.

Używając tych samych zaślepek do rury DU15, postanawiam wykonać „gałki” na końcach kierownicy. Nie używam go tradycyjnie - są przeznaczone do zatykania się w środku, kładę je na wierzchu (dla gęstości musiałem zwinąć trochę taśmy elektrycznej ... (szkoda, że nie znalazłem epickiego niebieskiego! Zastosowałem zielony)))):

Na górze kładę kawałki rurki termokurczliwej i przytulam suszarkę do włosów:

Maszyna potrzebuje oświetlenia. Aby to zrobić, kupiłem mały 10-watowy reflektor diodowy:

Ponieważ mikser jest przesuwany do przodu, między nim a karetką jest wystarczająco dużo miejsca, aby pomieścić światło punktowe. Nie musiałem nawet niczego powtarzać. Właśnie umieściłem wspornik montażowy reflektora pod środkową śrubą w celu przymocowania płyt do wózka, zapewniając mu szeroką (powiększoną) podkładkę:

To ustawienie reflektora okazało się bardzo wygodne - jest to jasno oświetlone miejsce pracy. Jednocześnie nie ma prawdopodobieństwa, że „dostanie się w twoje oczy”. Położyłem jego kabel w pokrywie i wyprowadziłem go z powrotem do tej samej prowadnicy, w której pasuje również kabel miksera. Podniósł karetkę na pełną wysokość i przełożył kabel do wywierconego otworu za stołem, a tam połączył go z kablem zasilającym maszyny (długi PVA))) przez przełącznik, który umieścił na przednim końcu stołu po prawej stronie ...

Z tym trochę się zawstydziło))). Wywierciłem otwór na przełącznik, który był w magazynie:

A tutaj pod moją stopą coś chrzęści)))).Patrzę - mój mały guzik))). Spadła ze stołu, nadepnąłem na nią ...

Hmmm ... Nie ma drugiego ... Umieściłem "tymczasowo" ten, który mogłem znaleźć ... Ale to trochę mniej ... Musiałem przewinąć taśmę izolacyjną))):

Więc, jak ... Kupię i zmienię! ... (Och ... Nawet najsłabsi w to wierzą!))) Nic nie jest bardziej trwałe niż tymczasowe ... Zwłaszcza jeśli działa poprawnie ...))) )

Jak już powiedziano, mikser podłączam do gniazdka znajdującego się za półką stołu. (Musiałem to trochę wyciąć ... Nie pasowałem.

Nadmiar kabla z podniesionym do maksimum wózkiem jest nawinięty z tyłu (pod stołem) po jednej stronie wystającej śruby mocującej zębatki, którą dostarczyłem z nakrętką i powiększoną podkładką, a po drugiej na specjalnie skręconej parze śrub z podkładką prasującą:

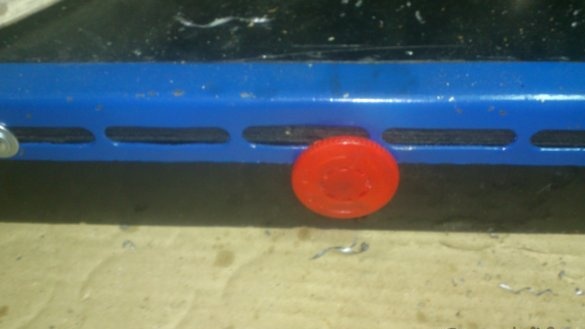

Włączanie / wyłączanie maszyny odbywa się za pomocą przycisku „grzybowego” na środku przedniej części stołu:

Przycisk jest obrotowy. Oznacza to, że w celu włączenia maszyny konieczne jest obrócenie „grzyba” zgodnie z ruchem wskazówek zegara. (Co wyklucza przypadkowe kliknięcie). Ale aby wyłączyć, po prostu kliknij.

Postanowiłem także wykorzystać przestrzeń między mikserem a wysięgnikiem. Narożniki łożyska tworzą tam rodzaj pudełka ... Tylko bez dna))))

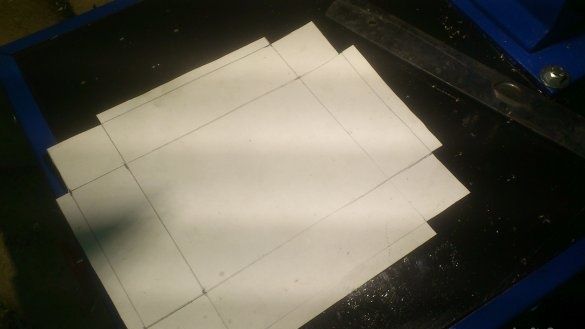

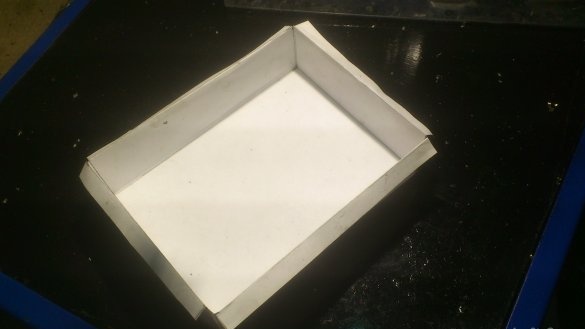

Tam postanowiłem zrobić pudełko. Najpierw wykonał prototyp papieru:

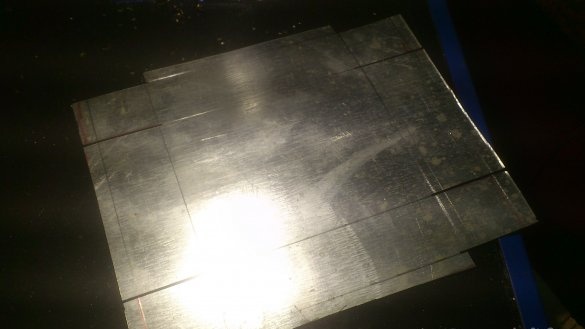

Następnie, zgodnie z tym szablonem, wykonał pudełko z kawałka blachy dachowej:

Na dole pudełka utknęły magnesy, które były dostępne:

Teraz klucz kasety nie wydobywa się z wibracji)))):

Olejarka jest również niezbędnym atrybutem wiertarki. Dopiero teraz ... Mam to plastikowe:

Ale znalazłem wyjście - po dokładnym odtłuszczeniu przykleiłem dużą podkładkę gorącym klejem do dolnej części olejarki.

Teraz może stać mocno w pudełku z maszyną, przyklejając się do dna.

Oto maszyna, którą mam. Aby „wydobyć prostopadłość”, zainstalowałem pręt prosty we wkładzie i, nakładając na niego kwadrat, umieściłem podkładki pod śrubami stojaka na stole. W każdym rogu są cztery. To pozwoliło mi dokładnie osiągnąć kąt prosty między wiertłem a stołem we wszystkich płaszczyznach.

Przy tak potężnych obciążeniach ujawniono poważny luz. Poradziłem sobie z nimi, umieszczając aluminiowe narożniki z tyłu wózka:

A w przedniej części są opaski fluoroplastyczne. (Nie zrobiłem zdjęcia. A teraz nie są już widoczne))). Jednocześnie zrobił to tak mocno, że musiał nosić wózek na pręcie za pomocą prasy, smaru silikonowego. Po założeniu i złożeniu mechanizmu windy rozwinąłem go, jeżdżąc w górę i w dół.

Testy wykazały, że moc maszyny jest nadmierna. Z łatwością wierci gruby metal wiertłem 16 mm (!!!), nawet jeśli wyłączasz prędkość o połowę za pomocą regulatora PWM. Przy silnym zacisku prędkość się nie zmienia.

W tym samym czasie spod wiertła wychodzi taki długi wiór:

Myślę, że trzeba będzie pomyśleć o domowej tabeli współrzędnych z imadłem dla niego - jak już powiedziałem, kanał został wyrwany z moich rąk podczas testów. A następnie, jeśli stół współrzędnych jest wystarczająco mocny, będzie można go użyć jako stołu frezującego. Rzeczywiście, łożyska wrzeciona mieszalnika są zaprojektowane do bardzo znacznych obciążeń promieniowych.