W mojej ostatniej publikacji mówiłem o tym, jak zrobiłem uchwyt do ostrzy szabli.

Narzędzie okazało się bardzo wygodne.

Mój przyjaciel doradził ostrzenie jednego z płócien i zrobienie z niego noża! Powiedzmy, że kształt rękojeści „podpowiada” ten pomysł bezpośrednio… Pomyślałem… i zdecydowałem, że pomysł zrobienia noża opartego na tym rękojeści „ma miejsce!” )))).

W końcu nie będę codziennie używać płócien. A jeśli zainstalujesz na nim ostrze, cały czas w warsztacie będzie pod ręką solidny ostry nóż.

Oczywiście odrzuciłem pomysł zrobienia ostrza noża poprzez natychmiastowe zniszczenie jednego z płócien ... Po pierwsze, te płótna są dość drogie - można kupić kilka noży za cenę jednego.

Po drugie, jeśli już wykonujesz nóż do tak mocnego uchwytu, to ostrze musi być mocne, a płótna są wąskie.

Ale „myśl zapadła mi w głowie”, a ja w wolnym czasie zacząłem zastanawiać się, jakie inne narzędzie mogę zrobić…

Wczoraj miałem wolny wieczór i „wcieliłem wszystkie myśli w metal”)))).

W rezultacie otrzymałem zestaw narzędzi o dość szerokiej funkcjonalności.

A oto, czego potrzebowałem do tego:

1. moje przeszłość domowej roboty ))))) (Uchwyt ostrzy piły szablastej).

2. Pozostała część ostrza starej piły dwuręcznej.

3. Zardzewiały uszkodzony plik.

4. Reszta skrzynki elektrycznej.

5. Deski do krojenia.

6. Śruby z podkładką dociskową.

Więc zacznijmy.

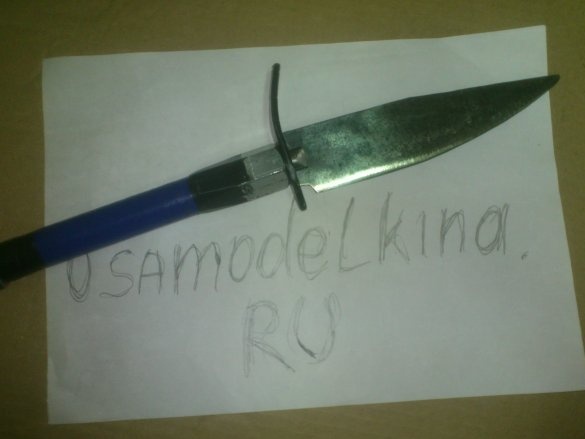

Jako materiał na ostrze postanowiłem wykorzystać resztki piły dwuręcznej, którą już wykonałem Piła do bloków gazokrzemianowych i minimotigu.

Ta stal jest bardzo mocna ... Jedynym minusem jest to, że jest „zardzewiała”)))). Dlatego do noży kuchennych nie nadaje się ......

Ale chcę zrobić nóż techniczny ...

Przede wszystkim odciąłem nity dłutem i uwolniłem resztę płótna z siedziska na uchwyt:

Następnie narysował przyszłe ostrza markerem, starając się maksymalnie wykorzystać cały obszar użytkowy i jednocześnie wykorzystać istniejące otwory spod ściętych nitów. Ale jedna rzecz wciąż musiała zostać zerwana:

Po zainstalowaniu tarczy tnącej na szlifierce kątowej wycinam obrabiane przedmioty.

Jak myślę, zrozumiałeś, postanowiłem zrobić jedno ostrze z szerokiego „klasycznego” noża, a drugie - techniczne, lub „but”, jak to się nazywa. Takie narzędzie jest potrzebne dość często.Nie zawsze jest możliwe zastąpienie go zwykłymi „klerykalnymi” ostrzami „odłamywanymi” ... Czasami trzeba dobrze „przymocować”, przecinając na przykład grubą skórę, płytę pilśniową lub plastik.

Ale z pozostałego „odcinka” piły postanowiłem zrobić nóż do cięcia blachy z tworzywa sztucznego:

Wiele osób wie, że wcześniej właśnie przy pomocy takich narzędzi tną arkusze z tworzywa sztucznego (w tym folię textolite i getinax na płytki drukowane). Wystarczy kilka razy narysować „ząb” silnym zaciskiem na materiale wzdłuż metalowej linijki i gotowe! Ząb usuwa wióry przy każdym przejściu, tworząc rowek.

Zdecydowałem więc, że taki instrument będzie dla mnie przydatny na farmie. Co więcej, taka potrzeba już istniała i użyłem „zęba” wykonanego z brzeszczotu do metalu. Ale ten będzie znacznie mocniejszy i praktyczny.

Na tym etapie dokonałem „dopasowania” półfabrykatów, jednocześnie dostosowując wymiary trzpieni:

Następnie, uzbrojony w młynek, na którym zamontowany był krążek szmergla, wyczyściłem i naostrzyłem ostrza, które dostałem.

Ponieważ tworzę narzędzie do celów technicznych, nie specjalnie go „wygładziłem”. )))). Najważniejsze, aby być „ostrym jak brzytwa”. I ta stal na to pozwala.

Oprócz narzędzia tnącego postanowiłem wyposażyć swoje „narzędzie wielofunkcyjne” w coś „przekłuwająco-przekłuwającego”)))

Nie mam na myśli szydła, ale coś grubszego i silniejszego ...

Postanowiłem użyć zepsutego zardzewiałego pliku trójściennego jako materiału:

Za pomocą koła czyszczącego z grubsza szczotkowałem i wyostrzyłem:

Potem „skończył” płatek:

Podwozie przecięłam w kółku, pozostawiając tylko cienką płytkę, która może wejść do szczeliny na uchwycie:

Tym razem nie bałem się już przegrzać ... Wręcz przeciwnie, po wycięciu nagrzałem cienki trzon za pomocą palnika gazowego i pozwoliłem mu ostygnąć, szczególnie uwalniając stal. Po pierwsze, muszę wywiercić w nim otwór. Po drugie, nie potrzebuję kruchego chwytu narzędzia, które może być narażone na obciążenia udarowe ...

Po wywierceniu w nim otworu wyregulowałem jego szerokość, tak aby powiększona podkładka M10 ściśle do niej pasowała. To z nim odpoczywa, ponieważ przechodzi przez „standardowego” strażnika od środka.

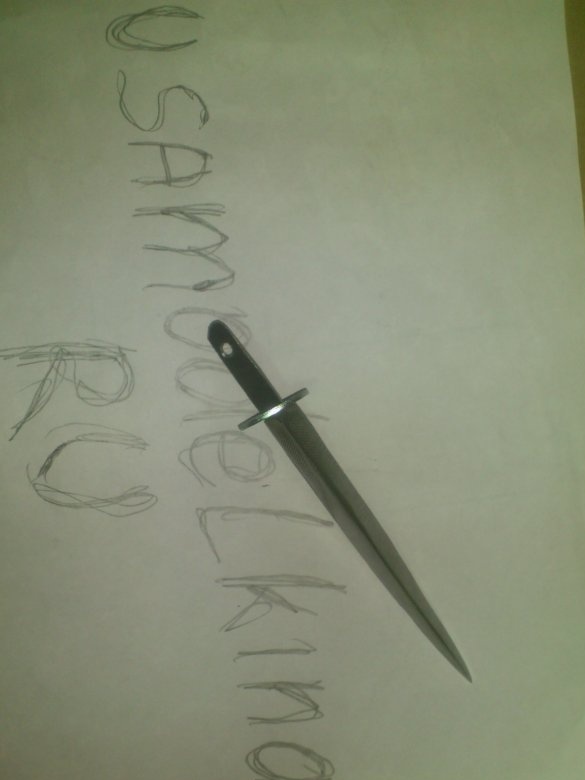

Oto taki trójścienny „mandryn”, który zrobiłem.

Mogą przekłuwać otwory w różnych materiałach, w tym ocynkowanej stali dachowej (cyna), ponieważ dzięki elementom mocującym i konstrukcji rękojeści można uderzać narzędzie młotkiem. Dzięki profilowi trójściennemu otwory można powiększać za pomocą skanu.

Na razie ... Może skończę jakieś narzędzie do tego samego uchwytu, ale jak dotąd nic nie przychodzi mi do głowy.

Teraz musisz określić całą lokalizację przechowywania dla tego zestawu. W końcu, jeśli to wszystko nie zostanie zebrane w jednym pudełku, to gdzieś bardzo szybko zostanie zgubione!))) ... Jest to dobrze znane ...)))

Do tej pory ostrza „szabli” były przechowywane w moim pudełku (nie wiem dlaczego). Długie nie pasowały i nie przylegały, przyczepiając się do wszystkiego ... Od dawna chciałem podnieść większe pudełko, ale jakoś ... Cóż ... rozumiesz ...

A teraz wystarczy to zrobić, ponieważ istniejący zestaw po prostu nie pasuje do tego starego pudełka, po prostu spróbuj ...

I postanowiłem zrobić pudełko o odpowiednich rozmiarach. Aby określić te same rozmiary, odsunąłem się od faktu, że uchwyt będzie przechowywany z zamontowanym na nim ostrzem „normalnego noża”.

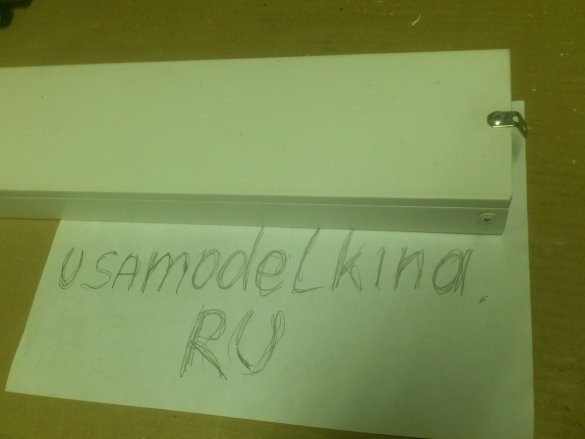

Po namyśle doszedłem do wniosku, że najłatwiejszym sposobem jest wykonanie „piórnika” z resztek dużego przewodu elektrycznego, którego ozdoby kiedyś podniosłem.

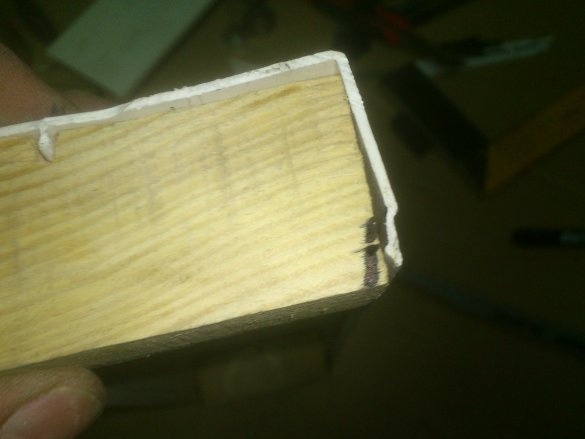

Ponieważ instrumenty o bardzo ostrych końcach będą leżały w środku i będą „swobodnie zwisać tam iz powrotem, postanowiłem uczynić końce piórnika drewnianymi. Patrząc na„ niezbędne odpady ”, wybrałem kawałek deski o grubości 25 mm:

Długość piórnika została zdefiniowana w następujący sposób - powinna być równa długości „głównego” narzędzia plus dwie grubości płyty:

I oto przyszła kolej na pierwsze użycie mojego narzędzia ... Po zainstalowaniu odpowiedniego ostrza odciąłem część pudełka, której potrzebowałem:

Zrobił to samo z pokrywką:

Teraz usuń to płótno i ustaw płótno na drzewie z małym zębem. Używając go, wycinam dwa prostokąty z planszy, równej wielkości do końców pudełka:

Pudełko na środku dna ma usztywnienie. Aby wtyczki pasowały do niego, wykonałem dość szerokie cięcia za pomocą innej stolarki (grubszej), uprzednio zaznaczając swoje miejsce markerem.

Na górnych krawędziach konieczne jest wykonanie fazowania. Właśnie naostrzyłem je na szmergiel, jednocześnie trochę je wyczyściłem i samolotem (nie fotografowałem, przepraszam ... Ręce były zajęte))):

Włożyłem zaślepki w krawędzie skrzynki i zabezpieczyłem je takimi śrubami podkładką dociskową, którą zostawiłem po pracy z tekturą falistą. Nawet kolor czapek pasował do mojego przedmiotu ...

Po prostu wkręciłem jedną śrubę w ścianach bocznych i dwie w dolnej.

Teraz drewniane końce są bezpiecznie zamocowane. Konieczne byłoby ich pomalowanie, ale nie było czasu na zorganizowanie przerwy technologicznej na suszenie. (Drewno, malowane emalią, schnie bardzo długo ... Tak, a jednej warstwy nie da się zrobić ...). Niech pozostaną niepomalowane ...

Piórnik jest gotowy, można powiedzieć. Pokrywa pudełka zatrzaskuje się w rowkach, a następnie łatwo przesuwa się w poziomie, otwierając i zamykając. Pozostaje wymyślić uchwyt i zatrzask na pokrywie.

Jako materiał postanowiłem wykorzystać pozostałości projektanta dziecięcego. Myślę, że dla wielu mistrzów tacy projektanci są źródłem cennego materiału do kreatywności ...

Wybierając krótki pręt, poszerzyłem w nim otwór wiertłem do pięciu milimetrów, a następnie lekko go wygięłem i nitowałem nitem do krawędzi pokrywy:

Na odwrocie umieściłem podkładkę M5. Należy to zrobić przy montażu nitów z tworzywa sztucznego:

Zamykając piórnik (dla którego trzeba było lekko podnieść pokrywkę na końcu, aby „ogon” nitu pasował nad koniec deski), stuknąłem nit młotkiem, otworzyłem wieko i wykonałem wycięcie za pomocą odwiertu:

Teraz, gdy pokrywa piórnika jest schowana, wystarczy pociągnąć rączkę do góry, zamknąć i zwolnić. „Ogon” nitu opadnie do wnęki i zablokuje osłonę przed przypadkowym otwarciem.

To wszystko! Sprawa jest gotowa:

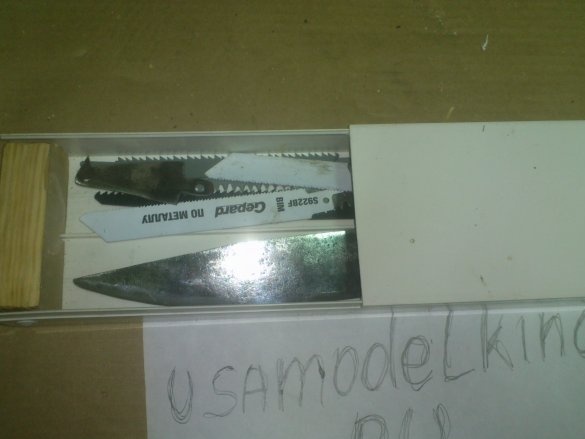

Pozostaje umieścić w nim całe narzędzie i umieścić je na półce: