Dzisiejsza publikacja będzie poświęcona temu, jak łatwo, szybko i przy minimalnej liczbie narzędzi można zrobić zrób to sam niezawodny i wygodny łącznik.

Zacznę w porządku.

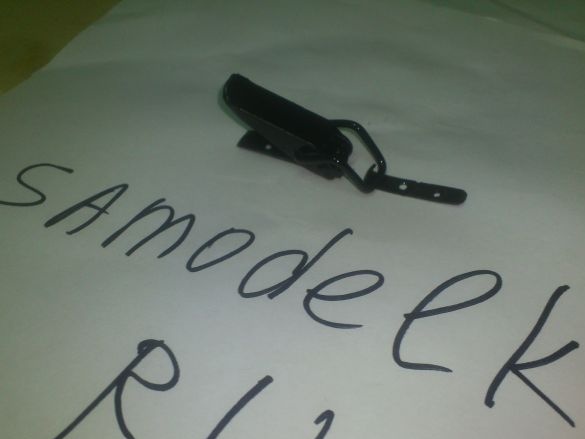

W moim magazynie zawsze mam te zamki i klamry:

Są sprzedawane w sklepach z akcesoriami meblowymi i nazywane są „jastrychem dla stołu przesuwnego” ...

Takie zapięcia nie nadają się do produktów „estetycznych”, ale do „technogenicznych” - to wszystko! ))) Ponieważ same w sobie są mocne i niezawodne, a ponadto zapewniają bardzo ciasne oparcie pokrywy o podstawę, ponieważ mają nie tylko „blokowanie”, ale także „efekt zaciskania”)))). W produktach domowych jest to szczególnie ważne - z ich pomocą czasami kompensowane jest niedostatecznie dokładne dopasowanie. Co więcej, dzięki konstrukcji, przy odpowiedniej instalacji, ich przypadkowe otwarcie jest praktycznie całkowicie wyeliminowane!

Kosztują zaledwie grosze, dlatego czasami staram się je zawsze kupować w magazynie ...

Korzystając z nich, na przykład naprawiam „walizki” elektronarzędzia, gdy „zwykłe” plastikowe elementy złączne z czasem pękają:

A o produktach domowych i powiedz nie! Tylko spośród prezentowanych na tej stronie użyłem ich w takich kreacjach jak Pudełko na spawarkę :

Case for Statyw domowy :

Termos na butelki dwulitrowe

I w szufladzie na nitowany nit nitkowy

I to jest opublikowane tylko tutaj!

Ogólnie ich zakres jest dość szeroki!

Do tej pory nie miałem pomysłu, aby wykonać takie jastrychy własnymi rękami. W końcu, jak już powiedziałem, wcale nie są drogie i sensowne jest zrobienie czegoś tylko wtedy, gdy przynosi znaczne oszczędności lub produkt końcowy ma pewne właściwości, których nie ma w zakupie !!!

I właśnie nadszedł taki moment.)))). Pracując nad innym produktem domowej roboty (który przedstawię później) miałem do czynienia z faktem, że nie będę mógł ich używać ze względu na ich rozmiar. Będę musiał dopasować klamry na działce, która ma tylko pięć i pół centymetra długości !! A wraz z haczykami wymagają znacznie więcej miejsca ...

Dzwoniąc do sklepu z meblami, dowiedziałem się, że nie ma innych, mniejszych rozmiarów, więc postanowiłem spędzić jeden wieczór, robiąc je ...

A oto, czego potrzebowałem do tego:

1. Profil aluminiowy w kształcie litery U, przekrój 10 na 10 cm. (Przycinanie).

2)Obudowa ze starego zasilacza komputerowego.

3. Szprycha rowerowa.

Muszę od razu powiedzieć, że początkowo planowałem po prostu wygiąć wszystkie szczegóły z puszki. Ale cięcia profilu aluminiowego, które pozostały po produkcji, przykuły moją uwagę kusza

I zdecydowałem, że będę na szczycie tego profilu. W końcu pozwoli to nie tylko zaoszczędzić czas, ale i aluminium w tym przypadku jest również preferowane, ponieważ jest łatwiejsze do czyszczenia, jego ściany są grubsze. Tak więc otwarcie takiego zapięcia będzie mniej prawdopodobne na porysowanie.))))

„Oszacowawszy” wymiary przyszłego produktu, którego potrzebuję, narysowałem profil za pomocą markera:

I tnij za pomocą szlifierki kątowej:

Potem wyłożyłem zadziory. W przypadku aluminium jest to bardzo proste. (Nie sfotografowałem tego procesu)

Za pomocą wiertarki elektrycznej i wiertarki o średnicy 2 mm wywierciłem dwa otwory w każdej ścianie profilu - jeden dla osi, drugi dla haka sprężynowego:

Teraz musisz zrobić dolną (stałą) część jastrychu. Powinien to być „rów” o tej samej formie, który powinien wejść do pierwszego. Znalezienie gotowego nie zadziała, więc postanowiłem go zgiąć z cyny. W poszukiwaniu odpowiedniego materiału, mój wzrok natrafił na skrzynkę ze starego zasilacza komputerowego ... Dokładniej, resztki obudowy!))) Już wyciąłem z niej metal ... Wygląda na to, że w produkcji kwadratowy dysk twardy

Metal jest całkiem odpowiedni do moich celów. Jest wystarczająco miękki, co oznacza, że będzie łatwy w obróbce! A wytrzymałość i sztywność konstrukcji zapewni jej kształt ...

Z niego wyciąłem pasek potrzebnych mi rozmiarów i wygiąłem z niego rynnę. Jako trzpień użyłem kawałka blachy o odpowiedniej grubości. (W moim przypadku - 6 mm.)

Oznaczając markerem, „odcinam nadmiar” młynek.))))

Jak rozumiem, potrzebuję tego rowka, aby całkowicie zmieścić się w pierwszym aluminium. Kiedy tam pasuje, wywierciłem w nim otwory, używając otworów w aluminiowej części zewnętrznej, jak szablon ...

Teraz możesz połączyć całą strukturę. Jako materiał do produkcji osi i haka sprężynowego wybrałem szprychę rowerową. Stare koło leży w moim złomie i kilkakrotnie dostarczyło mi ten materiał.)))

Szprychy rowerowe wykonane są z dość plastycznej stali. W razie potrzeby można je zginać pod dowolnym kątem, zaciskając narzędzie bezpośrednio w pobliżu zagięcia po obu stronach. Jednocześnie, jeśli spróbujesz zgiąć igłę dziewiarską, trzymając końcówki w pewnej odległości - wyskoczy!

Wygięłam sprężynowy haczyk ze szprychy. Do tego użyłem kilku małych szczypiec:

Czasami pomógł i duży)))

Nie wkładamy haka do przygotowanego do tego otworu ... Najpierw musisz połączyć dwie połówki produktu z osią .. Zdecydowałem się wykonać oś z tej samej igły dziewiarskiej:

Po włożeniu igły dziewiarskiej na miejsce przecięłam ją za pomocą „szlifierki”, i kładąc produkt z jednej strony na improwizowanym kowadle (którego rolę pełnił kawałek blachy stalowej, która wcześniej była szablonem)))), lekko przykułem końcówki zgrabnymi uderzeniami młotka.

Teraz musisz zainstalować sprężynę. Ale najpierw dla niej musisz „zrobić miejsce”)))

Po włożeniu znacznika do otworu sprężynowego i „otwarciu” zatrzasku narysowałem znak w miejscu, w którym końce sprężystego haka wystają od wewnątrz:

Teraz usuwamy boczne ścianki dolnego elementu z młynka, zaczynając od tego znaku i dalej do końca. Wkładamy sprężynę hakową, wiercimy otwory montażowe pod śruby ...

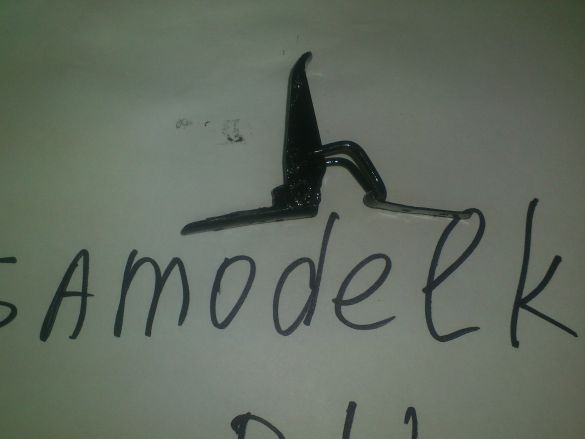

To wszystko. Pozostaje zrobić „partnera” - hak, do którego zaczepi się hak sprężynowy. Długo nie zastanawiałem się nad wyborem materiału - postanowiłem zrobić to z tej samej puszki.))).

Z resztek skrzynki wyciąłem pasek, chwytając część narożnika - nie będzie bolało))):

Szczypce ostrożnie wygięte jeden koniec:

I wywiercone otwory montażowe na śruby (gwoździe):

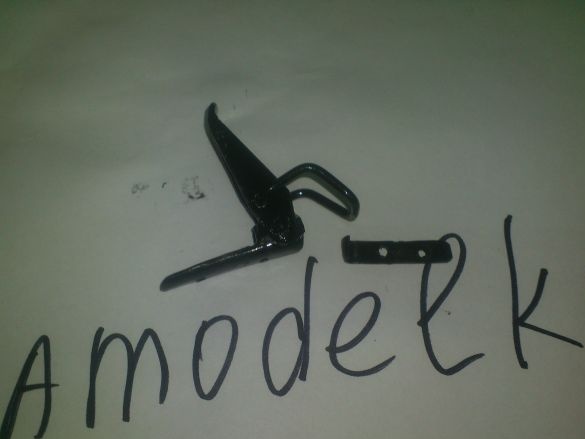

W rzeczywistości nasz produkt jest całkowicie gotowy:

W tym momencie zacząłem sprawdzać. Aby to zrobić, przybiłem haczyk gwoździami „do butów” do drewnianego klocka i położyłem na nim klamrę, oszacowałem odległość, na którą należy naprawić sam stół:

W tej pozycji naprawiłem go tym samym gwoździem, po czym całkowicie go zamknąłem:

Zamknął się lekko, lekko zauważalnym „kliknięciem”. Oznacza to, że na samym końcu sprężyna (której rolą jest haczyk) pociągnęła górną część lekko w dół. W rzeczywistości miało to być !!

Ale potem okazało się jedno, całkiem niemałe „nie mogę!”))))). Próbując go otworzyć, miałem do czynienia z faktem, że bardzo trudno go podnieść. Profil aluminiowy zbyt mocno dociśnięty do podstawy ...

Problem rozwiązałem dość łatwo - lekko wygięłem szczypce do góry. (Cóż, wykonane z aluminium!))))

Teraz bardzo wygodnie będzie go otworzyć, łatwo podważając palec.

Wyginając go, „trochę szturchnąłem”, więc uzbrojony w okrągły pilnik wyczyściłem to miejsce:

Na zdjęciu wydaje się, że tylko gorzej!)))). Ale to po prostu odbijało się od zadrapań błysku ... Właściwie te zadrapania nie są tak widoczne i łatwo je ukryć farbą.

Malowanie - kolejny (i ostatni) etap produkcji:

Mam dokładnie taki produkt, jaki chciałem. Z tymi samymi właściwościami, ale znacznie mniejszymi:

Teraz mogę go zainstalować. Wykonanie trzech z tych zapięć zajęło tylko dwie godziny! I następnym razem spotkam się w znacznie krótszym czasie, ponieważ nie będę robić zdjęć każdego procesu etapami.)))

Wszystkiego najlepszego! Pa! Mam nadzieję, że ktoś uzna ten opis za przydatny!