Witam wszystkich kochanków domowej roboty. W tym artykule powiem ci, jak to zrobić osprzęt do demontażu rozpórek zawieszenia zrób to sam. Takie prace domowe będą potrzebne tym, którzy im służą samochód i nie bój się zabrudzić sobie rąk. Ponadto to urządzenie będzie wygodne do mocowania różnych rur do obróbki lub spawania.

Przed przeczytaniem artykułu proponuję obejrzeć film, w którym szczegółowo pokazano proces montażu tego urządzenia, a także mały test gotowego produktu domowego.

Aby stworzyć urządzenie do demontażu rozpórek zawieszenia własnymi rękami, potrzebujesz:

* Szlifierka kątowa, tarcza tnąca, szczotka do złomu

* Tokarka metalowa

* Wiertarka, wiertło do metalu 10 mm

* Kąt metalu 25 mm

* Imadło ręczne

* Suwmiarka z noniuszem

* Ołówek, centymetrem

* Wiertarka lub śrubokręt

* Kanał 200 mm

* Kołek M12 i długa nakrętka

* Rura profilowa 20 * 20 mm

* Spawarka, elektrody

* Okulary ochronne, maska spawalnicza, getry, słuchawki

* Imadło

* Plastikowy korek do rury profilowej

* Puszka farby w sprayu

Pierwszy krok

Najpierw musisz oczyścić obrabiany przedmiot z rdzy, szlifierka kątowa z oczyszczoną metalową szczotką radzi sobie z tym zadaniem.

Podczas pracy ze szlifierką kątową należy zachować ostrożność podczas noszenia okularów ochronnych, rękawiczek i słuchawek.

Ponieważ potrzebny jest shink dla tego produktu domowej roboty, zrobimy go z rogu o wielkości 63 mm. Za pomocą suwmiarki zrób znak na metalowym narożniku, opona powinna mieć szerokość 25 mm.

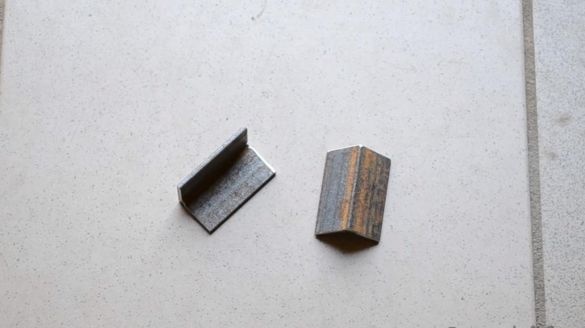

Następnie zaczynamy wycinać niezbędną część z rogu za pomocą szlifierki kątowej z zainstalowaną tarczą tnącą. Po piłowaniu otrzymujemy dwa takie przedmioty o szerokości 25 mm.

Mierzymy 200 mm od opon i odcinamy cztery identyczne elementy za pomocą szlifierki kątowej.

Wskazane jest polerowanie ich krawędzi, aby nie doszło do zranienia.

Krok drugi

Następnie umieść stempel na krawędzi, cofając się o około 10 mm i zrób małe zagłębienie.

Następnie naprawiamy przedmiot w imadle i za pomocą wiertarki wykonujemy dwa otwory wzdłuż krawędzi o średnicy 10 mm. W trakcie wiercenia okresowo dodajemy olej techniczny, więc wiertło będzie mniej obciążone, co oznacza, że dłużej utrzyma ostrzenie krawędzi tnącej. Nie zapomnij również o środkach ochrony osobistej, wymagane są okulary ochronne.

Z narożnika o wielkości 25 mm odcinamy dwie półprodukty o długości 50 mm za pomocą szlifierki kątowej.

W razie potrzeby rozmiar ten można zwiększyć.

Krok trzeci

Podzielone na krawędziach opony dzielą się dokładnie na pół.

Ustawiamy wcześniej wycięty fragment narożnika na środkowej linii i używamy go do oznaczania.

Następnie, zaznaczając, odpędziliśmy niepotrzebną część za pomocą szlifierki kątowej, mocując oponę w imadle, po czym próbujemy na 25. rogu.

Następnie z kawałka 200. kanału odetnij pasek o szerokości 25 mm i długości 140 mm za pomocą szlifierki kątowej. Rezultatem jest obrabiany przedmiot o grubości 9 mm, co wystarcza do uzyskania sztywnej konstrukcji.

Na tym pustym miejscu zaznaczamy pięć punktów dla przyszłych otworów w tej samej odległości. Następnie wykonujemy wykrawanie i wiercenie otworów o średnicy 10 mm na wiertarce, zabezpieczając część w imadle ręcznym.

Rezultatem powinien być taki szczegół z pięcioma otworami.

Krok czwarty

Wszystkie części są prawie gotowe, musisz wykonać podkładkę na metalowej tokarce, którą po prostu szlifujemy z metalowego pręta o wymaganej średnicy. Produkujemy również pręt z otworem przelotowym, aby wymienić, który można wziąć zwykłą rurę o pożądanej średnicy. Następnie musisz przyspawać do niej długą nakrętkę. Podstawą do zamocowania w imadle będzie rura profilowa o wymiarach 20 * 20 mm.

Krok piąty

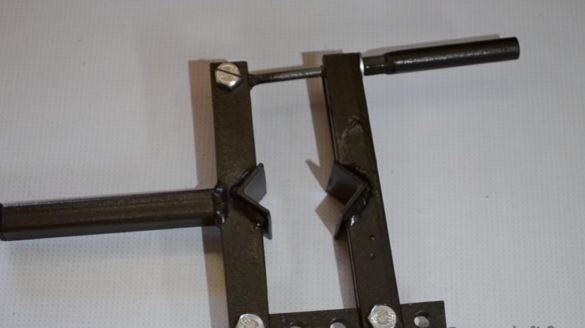

Teraz wykonujemy prace spawalnicze. Za pomocą śrub i imadła ręcznego montujemy konstrukcję z opon. Spawamy do niego narożnik specjalnym cięciem wykonanym wcześniej. Podczas pracy ze spawarką należy zachować ostrożność i używać środków ochrony osobistej, takich jak maska spawalnicza i getry.

Po spawaniu uzyskuje się taki szczegół.

Żużel usuwamy młotkiem, a następnie myjemy szew spawalniczy za pomocą metalowej szczotki zainstalowanej w wiertarce lub śrubokręcie. Musimy wykonać dwa z nich, wykonujemy podobne czynności z innym przedmiotem. Do jednej z takich części z narożem spawamy rurę profilową ściśle na środku.

Podkładka wykonana na maszynie jest przyspawana do kołka.

Na koniec malujemy wszystkie szczegóły narzędzia za pomocą sprayu farby młotkowej i czekamy na całkowite wyschnięcie.

Krok szósty

Po wyschnięciu farby napełniamy plastikową rurkę plastikową zatyczką i przystępujemy do montażu wszystkich części w jedną całość.

Części mocujemy za pomocą śrub z nakrętkami M10, po czym można w pełni sprawdzić działające urządzenie.

Zacisnąć rurkę profilową w imadle w żądanej pozycji.

Pomiędzy dwoma narożnikami wkładamy stojak, który należy zdemontować, a następnie obracamy uchwyt spawaną nakrętką i mocno mocujemy naprawianą część.

Również w tym urządzeniu można zaciskać różne rury w celu późniejszej obróbki, piłowania, spawania do innej rury i tak dalej.

To wszystko dla mnie, dziękuję wszystkim za uwagę i twórczy sukces.