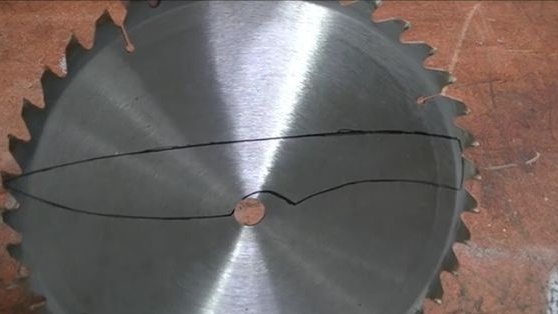

Jeśli znajdziesz źródło używanych brzeszczotów, możesz z nich robić doskonałe noże. Stal ta musi zostać zahartowana, przynajmniej wielu twierdzi, że do produkcji brzeszczotów stosuje się stale wysokowęglowe.

Nóż jest wykonany po prostu zgodnie z klasycznym schematem. Może nauczysz się czegoś nowego z tej instrukcji. Autor nie używa szlifierki, szlifierki i innych zaawansowanych narzędzi do produkcji, wszystko odbywa się ręcznie, nie licząc urządzeń do hartowania.

Materiały i narzędzia do robienia noża:

- brzeszczot;

- marker z cienką końcówką;

- karton, nożyczki, narzędzia do rysowania do produkcji szablonu;

- piła do metalu;

- pliki o różnych rozmiarach ziarna;

- imadło;

- wiertarka z wiertłami;

- drewniane i mosiężne szpilki do produkcji rączki;

- zaciski;

- kamień wodny do ostrzenia;

- papier ścierny o różnej wielkości ziarna i więcej.

Proces tworzenia noża z brzeszczotu:

Pierwszy krok Przenosimy szablon na metal

Najpierw zrób szablon papierowy. Wybierz typ szablonu według własnego uznania. W pierwszym przypadku szablon można utworzyć na cienkim papierze i wyciąć. A następnie ten szablon jest po prostu przyklejany do przedmiotu obrabianego, a następnie wycinany.

W drugim przypadku szablon jest wykonany z grubego papieru, takiego jak karton, a następnie obrysowany na kartce papieru markerem. Tę opcję wybrał nasz autor. Marker należy stosować z najcieńszą końcówką, ponieważ w przyszłości wystąpią problemy podczas przetwarzania.

Autor postanowił wykonać nóż tak długo, jak to możliwe, aby szablon był wykonany na całej „długości” brzeszczotu.

Krok drugi Wytnij obrabiany przedmiot

Praca odbywa się za pomocą zwykłej piły do metalu. Możesz użyć szlifierki lub maszyny do cięcia taśmy, autor po prostu robi nóż amatorsko, że tak powiem, „na kłótnię”. Po pierwsze, za pomocą ręcznej piły do metalu możesz wyciąć bardzo szorstki profil, który przecina tylko proste linie. Do dalszej pracy będziesz potrzebować imadła lub zacisku.

Następnie, gdy główny profil będzie gotowy, będziesz musiał wyciąć zaokrąglone miejsca. W tym celu autor wykonuje kilka przekrojów poprzecznych do linii profilu, a następnie wycina te miejsca na sekcje. Pozwala to wyciąć pożądany kształt za pomocą konwencjonalnej piły do metalu.

Krok trzeci Za dużo szwów

Dalszą pracę zwykle wykonuje się przynajmniej za pomocą szlifierki lub szlifierki, a najlepiej szlifierki taśmowej. Autor robi wszystko, uzbrojony w dobre pliki. Za jego pomocą mielimy wszystkie guzki, nierówności, które pozostały po ciężkiej pracy za pomocą ręcznej piły do metalu.

Korzystając z pliku, nadal możesz wykonać pewne pomiary płaszczyzny, jeśli takie są na ostrzu.

Pliki tutaj muszą być używane inaczej, im więcej ich masz, tym lepiej. Zajmie to nie tylko płaskie, ale okrągłe, półokrągłe i inne. Musisz tu nawigować za pomocą flamastra, w wyniku czego ta linia powinna zostać zaostrzona i zniknąć. Cóż, albo możesz zmielić na to metal, to kto już wybierze, jak.

Krok czwarty Wywierć otwory i obrysuj profil ostrza

Początkowo autor chciał wykonać długie szerokie skosy, ale metal brzeszczotu był zbyt cienki i trzeba go było zmniejszyć. Tak więc inaczej, aby stworzyć równe fazy, należy oznaczyć je na obrabianym przedmiocie tym samym markerem.

Będziesz także potrzebował wiertła o tej samej średnicy co grubość przedmiotu obrabianego. Umieszczając go i wiertło na płaskim stole, narysuj linię na całej długości ostrza. Umożliwi to wyraźny podział na dwie połowy. Wtedy bardzo wygodnie będzie szlifować fazy.

Na tym samym etapie autor nakreślił i wywiercił otwory w metalu na szpilki, które utrzymają uchwyt. Oczywiście użył wiertarki, nie ręcznej mechanicznej, ale akumulatorowej (na akumulatorze). Myślę, że każdy ma wiertarkę elektryczną.

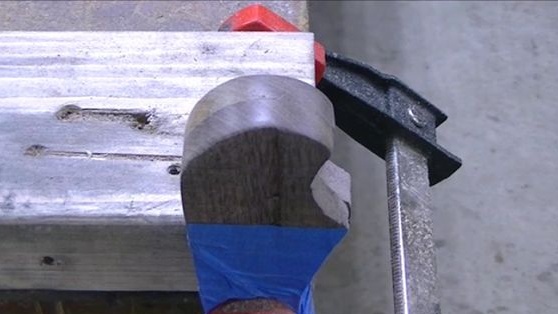

Krok piąty Tworzymy profil i szlifujemy ostrze

Przychodzi najbardziej odpowiedzialny i najtrudniejszy etap w produkcji noża, ponieważ od tego zależą wszystkie dane cięcia. Aby utworzyć skosy, będziesz potrzebował bezpiecznie przymocowanego bloku i kilku śrub. Przymocuj przedmiot do pręta i przykręć go dwiema śrubami. Teraz, uzbrojony w teczkę, możesz powoli tworzyć fazę. Nie spiesz się i utrzymuj fazowanie.

Po wykonaniu skosów ostrze można szlifować. Spowoduje to usunięcie zadrapań z pliku. Tutaj potrzebujesz papieru ściernego o ziarnistości 220. Dla wygody musisz przymocować papier ścierny do listwy.

To wszystko, przedmiot jest gotowy do następnego kroku - hartowania.

Krok szósty Hartowanie i odpuszczanie metali

Aby nóż był tak trwały, jak to możliwe i utrzymywać ostrzenie przez długi czas, można go utwardzić. Chociaż w niektórych przypadkach przy wytwarzaniu noży z ostrzy piły wcale nie twardnieją. Do hartowania potrzebujesz dobrego ogniska lub możesz użyć małego domowego pieca, jak w tym przypadku. Aby uzyskać odpowiednią temperaturę do rozgrzania, potrzebujesz zwykłej domowej suszarki do włosów i kawałka długiej rurki (odpowiednia z odkurzacza). Cóż, więc jak, co i gdzie, myślę, że zgadniesz dla siebie. Nawiasem mówiąc, zamiast suszarki do włosów odpowiedni jest również odkurzacz.

Musimy podgrzewać metal, aż magnes przestanie go przyciągać. Jeśli nie masz doświadczenia, trzymaj magnes blisko siebie i sprawdź. O innym stopniu ogrzewania świadczy kolor metalu. Przekrój powinien być jasny.

Gdy nóż jest równomiernie rozgrzany, czas go schłodzić. Do chłodzenia autor zastosował masło orzechowe. Jednak każde inne warzywo powinno zrobić. Chłodzenie spowoduje powstanie dużej ilości dymu i mgiełki, więc rób to w bezpiecznej odległości i ogólnie przestrzegaj wszystkich zasad bezpieczeństwa.

Integralną częścią hartowania jest odpuszczanie metalu. Jeśli to zignorujesz, ostrze będzie mocne, ale może spaść na kawałki, jeśli spadnie na twardą powierzchnię, ponieważ metal będzie zbyt delikatny. Aby nóż był odporny na obciążenia mechaniczne, musisz go trochę puścić. Na ratunek przychodzi zwykły domowy piekarnik. Musi być podgrzany do temperatury około 200 stopni Celsjusza, a następnie włóż do niego ostrze na godzinę.Po tym czasie piekarnik należy wyłączyć i pozostawić do ostygnięcia przy zamkniętych drzwiach. W ten sposób metal opuszcza. Dalsze prace są przeprowadzane, gdy metal ostygnie.

Siódmy krok. I znowu mielimy

Jak można się domyślić, po hartowaniu metal będzie miał dużo spalonego oleju i innych zanieczyszczeń. Będą musiały zostać oczyszczone i szczotkowane do metalu. Potrzebny będzie tutaj papier ścierny o uziarnieniu 220 i 400. Proces czyszczenia przyspiesza również WD-40.

Krok ósmy. Pióro

Autor robi długopis z orzecha włoskiego, jest pewien niuans w produkcji. Ponieważ przedmiot był zbyt gruby, autor następnie przecina go piłą do metalu. W rezultacie powstają dwie połówki. Tutaj będziesz musiał trochę cierpieć, aby uzyskać równe cięcie.

Jako profil rękojeści używamy samego noża, po prostu zakreśl go flamastrem lub ostrym przedmiotem, przyczepiając go do drzewa.

Obcinając przedmiot i przecinając go, autor tworzy szorstki profil rękojeści. Nawet na tym etapie ważne jest upewnienie się, że płaszczyzny rękojeści przylegające do noża są gładkie, zapewni to dobre połączenie, a rzeczywiście rękojeść będzie dobrej jakości. Więc bierzemy puste miejsca i prowadzimy je po kawałku papieru ściernego lub ściernicy.

W tym samym kroku wiercimy dwa przelotowe otwory do zainstalowania kołków. Szpilki powinny z pewnym wysiłkiem wejść w uchwyt, ale należy zachować ostrożność, jeśli otwór jest zbyt mały, uchwyt można łatwo rozdzielić podczas wbijania szpilek. Kołki mogą wybrać miedź, mosiądz lub inne według własnego uznania.

Krok dziewiąty. Przyklej uchwyt

Przed sklejeniem nie zapomnij ostrożnie przeszlifować metal papierem ściernym, aby klej bezpiecznie łączył uchwyt. Następnie weź żywicę epoksydową, nasmaruj dwie połówki, zainstaluj szpilki, a uchwyt zostanie zaciśnięty zaciskami, aż klej całkowicie wyschnie. Zwykle żywica epoksydowa twardnieje całkowicie po 24 godzinach, ale jest też taki klej, który schnie szybciej.

Aby nie zakrywać ostrza klejem, można go uszczelnić.

Krok dziesiąty Tworzymy profil klamki

Uzbrojony w pilniki o różnych rozmiarach ziarna można teraz utworzyć profil uchwytu. Stopniowo zmniejszaj ziarnistość podczas formowania. W rezultacie na ratunek przychodzi papier ścierny zamiast pliku. Dzięki niemu uchwyt jest ostatecznie uformowany, musi być idealnie gładki. Ostatecznie autor użył papieru ściernego o ziarnistości 600.

To wszystko, nóż jest prawie gotowy. Namoczyć uchwyt olejem lnianym lub innymi substancjami, aby chronić go przed wilgocią. Podsumowując, można go wypolerować, będzie błyszczał, jakby znajdował się pod warstwą lakieru.

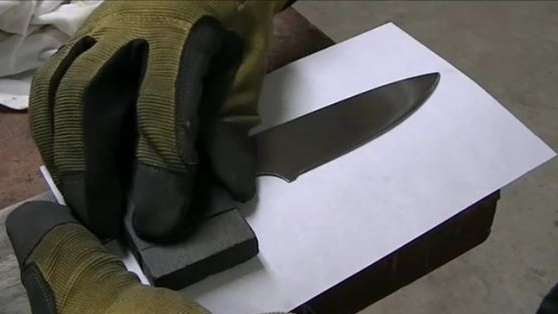

Krok 11. Naostrz nóż

Chcesz naprawdę ostry nóż? Do ostrzenia użyj kamienia wodnego. Podobnie jak w przypadku mielenia ziarnistość kamienia wodnego należy stopniowo zmniejszać, doprowadzając ostrze do ideału. Nie zapomnij cały czas zwilżać kamień, aby został oczyszczony z pyłu metalowego.