Witam Dziś chcę opowiedzieć o mojej domowej giętarce do rur, którą zrobiłem tej zimy.

Pomysł montażu takiej maszyny był ze mną od dawna. Za jego pomocą można walcować rury profilowe, nadając im kształt łuku. Taka operacja jest bardzo popularna - możesz zebrać na przykład szklarnię, baldachim, baldachim nad wejściem. Możesz nadać ciekawy kształt górnej krawędzi bramy lub metalowemu ogrodzeniu ...

... I tej zimy znalazłem czas i zająłem się tym domowej roboty. Projektując, wziąłem pod uwagę następujące kwestie:

Biorąc pod uwagę, że nie będę go używać profesjonalnie, postanowiłem stworzyć stosunkowo lekką konstrukcję, która jest również łatwa do przenoszenia i która nie zajmie dużo miejsca podczas przechowywania. (W końcu będę zginać rury albo w pobliżu domu, albo na wsi. Nie będę używać go co roku. I na pewno nie będę musiał zginać rur o dużym przekroju). Dlatego postanowiłem nie robić silnego stacjonarnego projektu z dużym zasobem ...

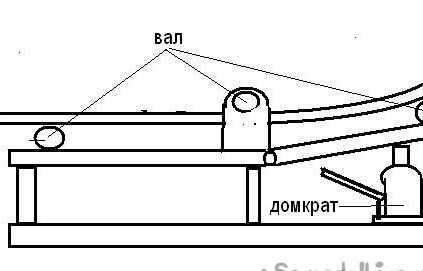

.. Sieć ma wiele opisów takich maszyn. Zasada działania jest taka sama - są one oparte na trzech wałach, z których jeden jest ruchomy w płaszczyźnie pionowej. To on zgina rurę, a ona, tocząc się wzdłuż tych wałów, przybiera kształt łuku.

... Zasadniczo wszystkie są podzielone na dwa typy:

1. Z łóżkiem „łamanym”:

2. Z ruchomym wózkiem centralnym.

... Z kolei giętarki do rur z ruchomym wózkiem centralnym są również podzielone na dwa typy: z prowadzącym wałem centralnym i dwoma prowadzącymi skrajnymi wałami połączonymi ze sobą za pomocą łańcucha napędowego.

Jeśli wykonasz centralny wał prowadzący, to znaczy, możesz łatwo zmienić odległość między skrajnymi, co da dodatkową regulację pracy w zależności od przekroju (a tym samym sztywności) różnych rur profilowych.

Na początku wątpiłem, czy nastąpiłby poślizg, gdyby prowadził tylko jeden wał, ale obserwując giętarkę do rur z działającym jednym wałem prowadzącym, zdałem sobie sprawę, że wysiłek ten jest wystarczający na niezbyt dużych odcinkach. I nie zamierzam zginać rur o wysokości większej niż na przykład 60 mm ... Dlatego zdecydowałem się na takie urządzenie.

Po pewnym czasie mam giętarkę do rur, którą zobaczycie w tym filmie:

[media = https: //youtu.be/cPpXJBXcmIo]

Więc więcej ... Potrzebowałem:

1. Stary wadliwy podnośnik hydrauliczny

2)Rury profilowane o różnych przekrojach.

3. Okrąg o średnicy 40 mm i długości 500 mm.

4. Łożyska 6206 4 szt

5. Łożyska 6202 8 szt.

6. Numer kanału 65

7. Łożyska oporowe 2 szt.

8. Sprzęt (śruby, nakrętki, podkładki, zawleczki)

Zacząłem od produkcji głównych elementów roboczych - wałów. Miałem okrągły 40 mm, pół metra długości. Możesz wziąć to grubsze, ale ... Miałem ten! ))). I przecięłam to na trzy części. Dwa - 130 mm każdy i jeden - wszystko, co pozostaje))))). Na tokarce obrabiał wały do łożysk (o średnicy do 30 mm)

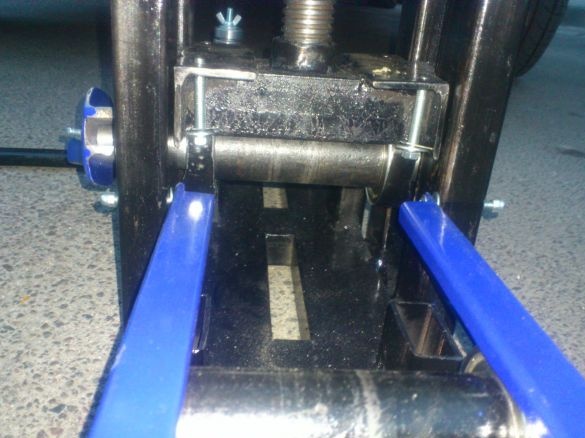

Wały są gotowe. Zacząłem montować powóz. Postanowiłem zrobić to z 65. kanału - 206. łożyska dobrze do niego pasują ...

Po wycięciu kanału o wymaganej długości wywierciłem otwór w środku i przyspawałem po bokach w rogu:

Następnie zacząłem produkować środkową śrubę. Wziąłem go ze starego podnośnika hydraulicznego, który znalazłem w złomie. Kiedy przekonałem się, że nigdy nie będzie waletem, postanowiłem go użyć.

Sama śruba miała średnicę 30 mm. Na końcu wiertłem 8 mm wywierciłem ślepy otwór, wybiłem tam sworzeń i złapałem go spawem:

Śruba w podnośniku została wkręcona w tłok. Odciąłem górną część (nitką) i kolejny pierścień o szerokości 20 mm.

Położyłem ten pierścień na śrubie, włożyłem śrubę ze szpilką do otworu w wózku i przyspawałem pierścień do wózka:

Będzie to ślad podparcia łożyska. (Podniosłem go według średnicy zewnętrznej)

Przykręciłem nakrętkę do kołka i wywierciłem otwór w nakrętce i kołku:

Było to możliwe tylko za pomocą spinki do włosów, ale wydawało mi się bardziej niezawodne. Teraz nakrętkę można rozłupać po złożeniu zestawu. Zgadłeś, że zespół składa się ze śruby, łożyska, wózka, drugiego łożyska i nakrętki.

Teraz, po naciśnięciu, śruba oprze się o wózek przez górne łożysko, a po podniesieniu wózek powiesi się na nim przez dolne łożysko.

Po bokach wózka przyspawałem 50 do 20, aby wyciąć rurę profilową - będą to prowadnice, aw narożach wywierciłem otwory i wyciąłem gwint M6. Śruby do mocowania kołnierzy wału prowadzącego są do nich wkręcone.

Wycinam same zaciski łożyskowe z cyny - nie ma tam fortec, jeśli tylko wał nie spadłby podczas podnoszenia wózka:

Następnie zacząłem produkować górną płytę. Musi być bardzo trwały - będzie uwzględniał cały wysiłek śruby podczas zginania rury. Dlatego zrobiłem to z tego samego 65. kanału. Ponieważ zdecydowałem się zastosować rurę profilową 50 na 25 do słupków pionowych (odległość między półkami 65. kanału to tylko 50 mm. Słupki wejdą w nią i przymocują śrubami M10 i nakrętkami), więc szerokość górnej płyty powinna być o 50 mm większa szerokość karetki (2 razy 25). Wytnąłem dwa takie fragmenty kanału.

Kolejne przecięcie na pół i rozłożenie:

Włożyłem gwintowaną część odciętą od tłoka podnośnika do środka:

Ugotowałem wszystko i odciąłem nadmiar:

Następnie przystąpiłem do ścielenia łóżka. Złożyła również z rury profilowej. Sekcja zajęła od 60 do 30:

Postanowiłem zrobić trzy pozycje dla każdego wału. Wykonałem również podwozia do łożysk z rury profilowej, więc odciąłem 12 identycznych kawałków po 50 mm każdy. (Tutaj, i nie tylko tutaj, moja pomoc bardzo domowa maszyna do cięcia, o czym mówiłem w poprzednim poście):

Następnie przyspawałem stojaki pionowe i łożyska podporowe do łożysk do łóżka:

A także cztery „uszy” na brzegach. Później zostaną w nich wywiercone otwory do zamocowania giętarki do rur za pomocą śrub do stołu roboczego.

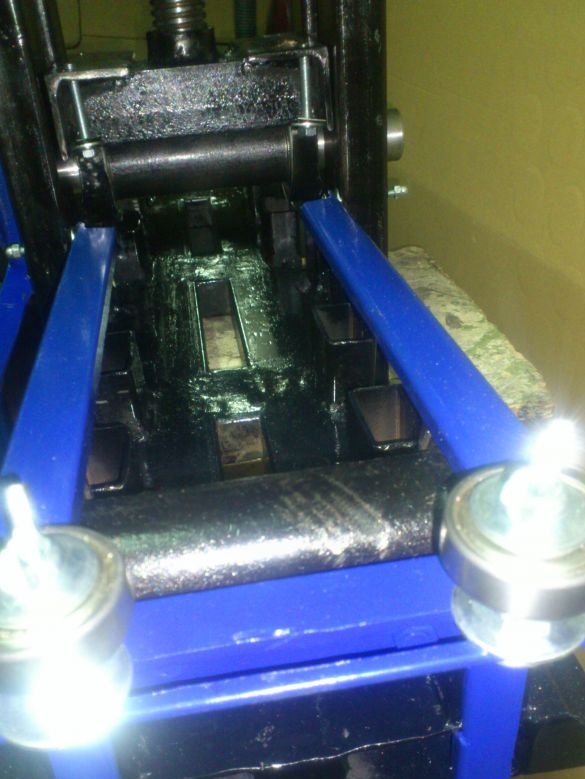

Główna część jest gotowa. Możesz przejść do wstępnego montażu:

Na górze śruby przyspawałem kawałek rury od 20 do 20. Zostawiłem go na długo. Zdecydowałem, że w trakcie testowania, jeśli będzie to przeszkadzało, wytnę go i użyję wyjmowanej dźwigni z rury 15 na 15, która jest włożona do środka ... Ale patrząc w przyszłość, powiem, że nie było to wymagane. Dźwignia naprawdę uniemożliwia skręcenie uchwytu napędu, jeśli przekręcisz go o ćwierć obrotu (wystaje w poprzek giętarki rur). Okazało się jednak, że dokręcenie śruby w odstępie pół obrotu jest całkiem normalne.

Następnie przystąpiłem do produkcji uchwytu napędowego ... postanowiłem wykonać uchwyt rury profilowej 15 na 15 i kołków.Na końcu wywierciłem otwór, włożyłem do niego kawałek szpilki do włosów M14, przyspawałem go i czyściłem:

Teraz musisz zgiąć się na samej dźwigni - giętarka do rur zostanie zainstalowana na krawędzi stołu lub stołu roboczego.

Następnie - podłącz go do wału. Postanowiłem z góry uczynić go nie tylko usuwalnym, ale także, aby się przewrócił, a w pozycji transportowej nie zwisał i nie przylgnął. Na wale wykonałem ten profil: Następnie wywierciłem ślepą dziurę i wyciąłem w niej gwint M8. Uchwyt zostanie zużyty na wale i zamontowany przez podkładkę za pomocą śruby skrzydełkowej.

Teraz musisz wykonać piastę na uchwycie. Użyłem listwy narożnej:

Następnie jako rzeźbiarz odciął wszystko, co zbędne :)))))

Dźwignia jest gotowa. Na samym uchwycie (który wykonałem ze szpilek M14) po prostu włożyłem kawałek polietylenowej rury wodnej i dokręciłem nakrętkę kołpakową.

... Ogólnie rzecz biorąc, chcę rozwodzić się osobno nad moim zastosowaniem nakrętek kołpakowych. Często używam ich, jeśli potrzebujesz osi obrotu. Po wybraniu prawidłowej długości osi można dokręcić nakrętkę kołpakową i dokręcić ją z maksymalną siłą - opiera się ona na osi z kołpakiem i nie będzie łatwo go odkręcić. Oczywiście nie warto ustalać osi, na której znajduje się koło, na przykład bez zawleczek, ale w przypadku „nieistotnych” osi, takich jak „zasłony”, na których coś się otwiera i zamyka, jest to całkiem odpowiednie.

Wróćmy do giętarki do rur ... Jak już powiedziałem, taki moment jak bardzo prosta ponowna instalacja wałów była dla mnie ważna. (Ponieważ znając na przykład siebie, jestem pewien, że nie skorzystam z tej opcji do ostatniej, jeśli trudno będzie z niej skorzystać ... Na przykład, jeśli wałki będą blisko, a rura natrafi na duży przekrój, spróbuję ostrożnie aby rzucić go w tej pozycji wałów, gdybyś dla odmiany musiałbyś odkręcić wiele orzechów ... I najprawdopodobniej zmiażdżyłbym to ...). Właśnie dlatego wykonałem miejsca montażu łożysk z rury profilowej. Wałek jest po prostu wkładany do żądanej pary stojaków.

... Ale ten projekt był sprzeczny z moim innym wymogiem - mobilnością! Wszakże przy przenoszeniu maszyny wałki musiałyby być usuwane i przenoszone osobno ... Jednocześnie łożyska musiałyby być z nich usuwane (wywierciłem je pod luźnym pasowaniem i mogą spaść). To mi nie pasowało. Dlatego postanowiłem zrobić część, która dociska łożyska z góry i je naprawi. Wziąłem dwa kawałki rury profilowej o przekroju 50 na 20 mm, ściankę 2 mm.

Następnie przecinam je wzdłuż szerokiej części, dzieląc ścianę na 10 i 40 mm. W tym samym czasie oznaczyłem ten rozmiar jako lustrzany. Mam cztery takie puste pola:

Biorąc pod uwagę, że szerokość 206. łożyska wynosi 15 mm, pasuje on wystarczająco mocno do tego przedmiotu obrabianego.

Zmierzyłem wymaganą długość, resztę przeciąłem w ten sposób:

Następnie górna część pochyliła się o 90 stopni, odpowiednio spłukując róg:

Na nich wyciąłem taki „ząb”:

Teraz zainstalowałem oba wały po jednej stronie giętarki do rur, położyłem na nich powstałe części, na pionowych słupkach, przewierciłem je, przymocowałem je długimi śrubami M4 z nakrętkami kołpakowymi (wyłączyły się osie). Przed sobą pochyliłam się, wystając do przodu, na paski ścian bocznych. Teraz, jeśli są one nitowane razem, otrzymujemy pokrywę w kształcie litery U, która po opuszczeniu zakryje łożyska wału i mocno je przymocuje:

W takim przypadku „ząb” z każdej strony zatrzaśnie się na końcu rury profilowej, z której wykonana jest dolna platforma:

Aby podnieść zamknięcie, musisz pociągnąć pionowy element palcami, gdy haczyk wychodzi z końca rury, możesz podnieść całą osłonę i zmienić ustawienie wału. Następnie opuść pokrywę i delikatnie naciśnij „haczyki”.

Następnie zdecydowałem się zrobić postoje, które nie pozwoliłyby, aby przetwarzana rura poszła na boki i ocierała się o boki. W tym celu najlepiej używać pierścieni noszonych na wałach. (Dlatego obróciłem wały, aby łożyska można było łatwo zdemontować). Ale w tej chwili nie miałem ani materiału z tego działu, ani dostępu do maszyny z odpowiednim wsparciem, więc zatrzymałem się w inny sposób. Z ich równego kąta 32 mm wykonałem te części z otworami o szerokości 8 mm:

I naprawiłem je na końcach moich okładek.

Same ograniczniki zostały zmontowane (każdy) ze śruby meblowej M8, dwóch nakrętek M10 (założonych na śrubę wyłącznie na wysokość) i dwóch łożysk nr 202. Wsadziłem również podkładki. Ściągnąłem całą „kanapkę” za pomocą nakrętki motylkowej. Wewnątrz łożysk włożyłem odpowiednią rurkę, przecinając, aby nie wisiały na śrubach))))):

Myślę, że ich praca jest jasna: jeśli poluzujesz nakrętkę, możesz przesunąć cały ogranicznik wzdłuż szczeliny do żądanej pozycji i dokręcić nakrętkę. Kwadratowy profil rygla meblowego pod kapeluszem pozwala to zrobić bez przytrzymywania rygla.

Bałem się, że takie urządzenie ograniczników nie zadziała, ponieważ rura wygięta łukiem unosi się nad nimi. Ale, jak wykazały testy, wysokość dwóch łożysk i dwóch nakrętek jest wystarczająca. (W momencie kręcenia filmu nadal nie zginałem niczego, więc było tam jedno łożysko. Po testach wziąłem śruby i założyłem inny). Rzeczywiście, podczas pracy wystarczy, aby przedmiot obrabiany opierał się o łożysko co najmniej o milimetr i toczył się wzdłuż niego. A jeśli muszę ogólnie potoczyć rurę „w kole” (co zrobiłem w testach)))), to robi się to za pomocą kilku połączeń. A kiedy ona unosi się nad łożyskami, jej profil już się wyrównuje i nie odchodzi ...

Cóż, to wszystko! Po malowaniu dostałem tę małą maszynę: