Witam Dzisiaj chcę porozmawiać o tym, jak zrobiłem odłączalną maszynę ze szlifierki, której nie potrzebowałem. Często muszę przecinać rury. Zwłaszcza te profilowe. Kto to zrobił, wie, że dość trudno jest przeciąć równomiernie ukształtowaną rurę za pomocą szlifierki. To zajmuje dużo czasu - musisz użyć kwadratu, aby narysować każdą stronę pod kątem prostym, a następnie ostrożnie przeciąć jedną twarz. W każdym razie zdarza się, że jedna strona jest o pół miliona krótsza, a następnie podczas spawania cienki metal ściany w tym miejscu zaczyna się palić z powodu luźnego pasowania. Idealnie, dokładnie jeden można wyciąć tylko jednym cięciem. I do tego potrzebujesz maszyny do cięcia.

Miałem DWT ws-180, którego nie potrzebowałem. Dali mi go za darmo z powodu awarii - wirnik wirnika odpadł, a Bułgarski się zablokował. Właściciel chciał go wyrzucić i zaoferował mi za darmo części zamienne. Naprawiłem wirnik, wymieniłem szczotki i łożyska.

.. Ale okazało się, że nie potrzebowałem takiej szlifierki. Jest bardzo ciężki i masywny jak na 180-te koło. Jest tam wystarczająca moc na 230. (2200 W), ale z jakiegoś powodu producent wyposażył ją w ochronę specjalnie dla 180. koła. Dlatego przez kilka lat wisiała w warsztacie nieodebrana - mam zapalniczkę 180-ka. Zamierzałem przerobić ochronę 230 koła (wtedy przyda się na przykład do konkretnej pracy), ale nie zamierzałem! )))). W końcu mam 230. ...

A potem przyszło mi do głowy kupić łóżko dla niej i zrobić zdejmowaną stacjonarną maszynę. Ale po zbadaniu zakupionych opcji okazało się, że w przeważającej części nie mają wystarczającej sztywności, a zatem dokładności! Dlatego doszedłem do wniosku, że muszę to zrobić sam.

Czego potrzebowałem:

1. Właściwie szlifierka kątowa.

2. Kąt stali od 50 do 50 i od 40 do 40.

3. Cięcie rury wodnej ДУ32-3,5

4. Cięcie rury wodnej DU-25

5. Łożysko 6202 (2 szt.)

6. Łożysko jest podstawowe.

7. Szpilka do włosów M14.

8. Rury profilowane 15 na 15, 20 na 20, 25 na 25

9. Śruby i nakrętki M6, M8, M14.

10. Forma do cięcia.

Tak więc, na początek, postanowiłem zamontować wierzch bułgarski. W opcjach zakupu, przeznaczonych dla różnych szlifierek, mocowanie odbywa się za pomocą trzech długich śrub z nakrętkami zabezpieczającymi, co wpływa na sztywność.Ponadto, po zamocowaniu szlifierki kątowej w trzech punktach, należy ją ustawić pionowo, co „kradnie” głębokość cięcia - z reguły obudowa przekładni jest nieco wysunięta z przodu. Dlatego postanowiłem zamocować go poziomo, w dwóch punktach, z dokładnym dopasowaniem ramy do skrzyni biegów. Wadą tego montażu jest to, że pasuje tylko do jednego modelu szlifierki kątowej. Ale postanowiłem to zaniedbać, wierząc, że jeśli będę musiał wymienić szlifierkę, po prostu przyspawam nowy uchwyt.))))

Wytnąłem dwa kawałki rogu 50:

Wywierciłem w nich otwory o średnicy 14 mm:

I przykręcone do skrzyni biegów za pomocą punktów mocowania rączki:

W tym samym czasie nie miałem śrub M14 i tymczasowo wymieniłem je na przycięte kołki i nakrętki. Aby je skręcić i przytrzymać, konieczne było wycięcie otworów pod śrubokrętem:

Następnie, bezpośrednio na szlifierce, złapałem się naroży za pomocą spawania, a następnie wyjąłem i mocno zagotowałem:

Następnie zacząłem robić powóz. Aby to zrobić, potrzebowałem kawałka grubościennej 32-rurowej rury. Ponieważ konieczne było płynne odcięcie, a chociaż nie było pod ręką maszyny do cięcia, jako znak użyłem szerokiej taśmy maskującej:

Następnie wyciąłem kawałek rury DU-25, o 20 mm krótszej niż 32-ki:

Wkładam jeden w drugi:

Strzelił po obu stronach 202. łożyska:

I wyciągnąłem go za pomocą szpilki M14, używając podkładek i nakrętek:

Następnie wyciął kawałek narożnika i złapał go do rury. W tym samym czasie spalił zewnętrzną rurę elektrodą, aby spawać ją z wewnętrzną:

Teraz musimy zrobić stojaki do montażu karetki. Zrobiłem je z tego samego rogu 50. Aby były takie same, pociągnąłem je za pomocą zacisku, aw tej pozycji wyciąłem i wywierciłem otwory:

Następnie zmontowałem i zespawałem całą konstrukcję montażową karetki:

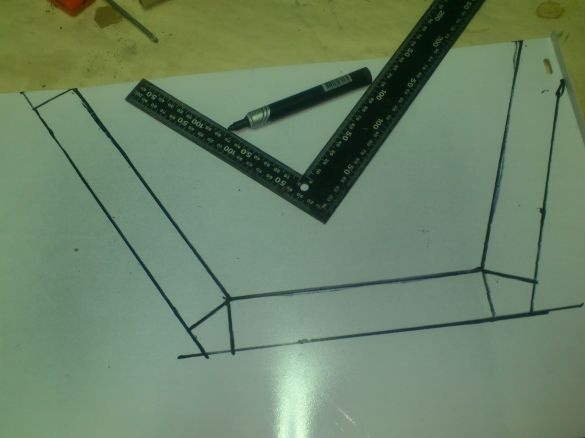

Z grubościennej rury profilowej 20 do 20 wykonałem pręty, na których ma być przymocowany do szlifierki kątowej. Obliczono empirycznie optymalną długość, układając plan przyszłej maszyny z rur i prętów:

Pozostaje ciąć i spawać wszystko razem:

Na tym etapie „przymierzyłem” młynek:

Teraz przyszła kolej na stół. Zrobiłem go z blachy stalowej o grubości 4 mm i wymiarach od 60 do 60 cm:

Naprawiłem całą strukturę na tym arkuszu:

Z rury profilowej 15 na 15 wykonałem dwie kwadratowe ramy o wymiarach 50 na 50 cm, jednocześnie wyciąłem tylko trzy ściany w rurze w punktach zgięcia, pozostawiając czwartą.

Następnie zespawałem pionowe stojaki z tej samej rury w narożach i przymocowałem swoją konstrukcję do powstałego pudełka.

Na tym etapie konieczne stało się ustawienie prostego kąta między kołem tnącym a stołem. Jak powiedziałem, wykluczyłem wszystkie korekty ze względu na sztywność (czytaj: dokładność) konstrukcji. Moje plany polegały po prostu na wygięciu prętów, a następnie wzmocnieniu ich we właściwej pozycji, przyspawaniu do nich narożników jako zbrojeniu. Ale kiedy próbowałem najpierw wygiąć je dwiema edycjami ... (Oooo! Jestem optymistą!)))). Więc łom! (Rezultat jest taki sam) ..... Uświadomiłem sobie, że nie musisz wzmacniać projektu !! Dwie grubościenne rury profilowe o małej długości, a ponadto gotowane na końcach do narożników ze szwami o długości 5 cm z każdej strony, zapewniają niesamowitą sztywność! ...

... mogłem zginać tylko wstawiając między nimi dwumetrową (!) Rurkę o przekroju od 60 do 20. (Na szczęście między prętami jest tylko 60 mm.

Tak więc pion jest odsłonięty! Teraz przetnij stół:

Następnie rozszerzyłem i rozszerzyłem szczelinę za pomocą małego młynka. (W przypadku instalowania na przykład koła na drzewie).

.. Przy okazji ... Początkowo wpadłem na pomysł, żeby zrobić „2 w 1”. Oznacza to możliwość obrócenia stołu ze szlifierką w dół, aby uzyskać okrągły! I nawet zacząłem to wcielać. Na przykład gotowałem, topiłem i wygładzałem nakrętki wszystkich śrub mocujących z tyłu, aby uzyskać równy okrągły stół:

Z tego samego powodu wykonałem symetrycznie otwory pod śruby mocujące stół do „równoległościanu” ... Ale minęła euforia z tego, co „wymyśliłem”, i zdałem sobie sprawę, że po prostu „włączyłem się” i nie realizowałem praktyczności , ale dla „fajnego się stało”.))))))

... Ale tak naprawdę nie będę tego używał !!! W końcu mam okólnik.A w każdym razie jest lepsza niż zrobiona z młynka! Ponadto, pracując z kołem z drzewem, dobrze jest umieścić maszynę obok niego z kółkiem na drzewie, aby przyciąć. I nie obracaj stołu ze względu na każdą deskę ...

Ogólnie odrzuciłem to głupie przedsięwzięcie ...

..

Następnie przystąpiłem do budowy nacisku na przedmiot obrabiany. Przymocowałem kwadrat do koła, narysowałem linię pod kątem prostym i ustawiłem wzdłuż niego narożnik ograniczający 40 do 40.

Następnie odkręciłem narożnik i przez jego otwory, tym razem stosując kąt 45 stopni, wywierciłem otwór w stole.

Zapomniałem zrobić zdjęcie, ale myślę, że tutaj jest jasne ... Teraz, aby odciąć poniżej 45 lat, musisz usunąć jedną śrubę, obrócić róg i naprawić w innej dziurze.

Kolejny etap. Zacząłem montować imadło narzędziowe. W końcu można dokładnie wyciąć tylko dobrze zamocowany przedmiot. Kawałek rury od 20 do 20.

Włożyłem do środka kawałek szpilki M14 i pociągnąłem go nakrętkami. W tym samym czasie jedna nakrętka trwała długo, łącząc:

Spawałem to.

I przetworzył go za pomocą młynka, nadając mu zewnętrzne wymiary rury: Następnie nadal się zatrzymywałem, gdzie było za mało i nadal przetwarzane. (nie sfotografowany).

Następnie wyciął kawałek 25-ej rury (20 łatwo i ciasno pasuje do niej) i przyspawał na niej kawałek paska, aby możliwe było, poprzez wywiercenie otworów, przymocowanie go do stołu. Będzie to przewodnik: Na brzegu spinki do włosów dokonałem wyboru i zrobiłem tam koło ręczne.

Dalej na krawędzi stołu zabezpieczył róg dziurą i zebrał imadło. Wkręciłem kołek w rurę ze spawaną nakrętką, położyłem na nim prowadnicę i przeszedłem przez narożnik oporowy, umieszczając łożysko oporowe, które jest przymocowane za pomocą nakrętki zawleczki: W skrócie zrozumiesz ze zdjęcia:

Z śruby meblowej wykonał uchwyt koła zamachowego, kładąc na nim metalową rurkę.

Na koniec położył duży nacisk. I takie występki instrumentalne okazały się tutaj:

Kiedy koło ręczne się obraca, rura ze spawaną nakrętką wysuwa się z prowadnicy i mocno dociska obrabiany przedmiot do ogranicznika. Jedyną niedogodnością jest to, że musisz obrócić w lewo.))). Ale bardziej niezawodny niż zacisk mimośrodowy.

Następnie przystąpiłem do produkcji obudowy ochronnej. Jak powiedziałem, obudowa młynka znajdowała się pod 180. kołem i zdecydowałem się na 230. (Moc jest wystarczająca. Obroty są również odpowiednie.) Ponadto, ponieważ potrzebuję dokładności, będę ciąć w grubych kręgach (2,6 lub 3 mm). Ponieważ cieńsze są nieco wysunięte po naciśnięciu. A zatem liczba iskier będzie niesamowita !!! Dlatego postanowiłem zrobić najbardziej zamkniętą obudowę i przymocować ją bezpośrednio do łóżka.

Najpierw zrobiłem szablon z tektury:

Następnie wyciął z lustra dwa lustrzane obrazy. (Jednocześnie użyłem skrawków - jednego do cynkowania, a drugiego - z obudowy kuchenki mikrofalowej! Nie marnuj dobrze!)))))):

Na tym etapie naprawiłem wspornik montażowy, ponieważ musisz nitować od wewnątrz - w przeciwnym razie przylegające nity będą kolidować z okręgiem. Zrobiłem to z przycinania aluminiowego narożnika:

Następnie złożył połówki, nitował i przymocował do pręta, wiercąc otwory i wycinając gwint M6:

Opowiem również, jak zaimplementowałem sprężynę. Miałem sprężynę (nie wiem co), wyciąłem z niej kawałek i jako tymczasowe rozwiązanie zrobiłem to w ten sposób:

Słuchawka jest po prostu włożona! Chciałem więc znaleźć idealny zasięg dźwigni i sztywność sprężyny. Tak i odszedł !!! To bardzo wygodne! Po pierwsze, mogę wyregulować sztywność i kąt wznoszenia, po prostu pogłębiając lub ciągnąc rurkę. Po drugie, możesz łatwo, lekko podnosząc młynek jedną ręką, całkowicie wyciągnąć drugą. A następnie maszyna jest przenoszona do „pozycji transportowej” - młynek kładzie się na stole z obudową, nic się nie chwieje, sprężyna nie naciąga.

A jednak okazuje się, że jest to bardzo wygodne, rzucając młynek na wózek, po prostu użyj łóżka jako małego stołu warsztatowego. Jest imadło narzędziowe i gładka metalowa powierzchnia ... Zamocowałem nawet małe imadło.

To w rzeczywistości wszystko ... Oto zestawienie następujących elementów:

Planuję rozszerzyć nacisk na prawą stronę. Na przykład wygodnie będzie coś wyciąć. I aby przymocować do niego metalową wagę stołową - wygodnie będzie ciąć małe kawałki bez pomiaru za każdym razem.Przesunąłem rurkę do pożądanego rozmiaru wzdłuż linijki, zacisnąłem ją, odciąłem, tylko linijkę należy regulować, aby zrekompensować różnicę grubości kół tnących. I różne drobne rzeczy, takie jak łączniki kablowe i wolnostojące wyróżnienie stojaka z regulowaną wysokością, jeśli chcesz wyciąć długie rury.

... W międzyczasie pilnie „uruchomiłem”, ponieważ robię teraz giętarkę do rur i jest tam wiele rzeczy do wycięcia.

Kąt trzyma się idealnie !!!! Obciąłem nawet wały do giętarki do rur (okrąg 40 mm), a następnie bicie na maszynie było tak skąpe, że odmówiłem przycięcia. Rury profilowe są na ogół idealnie cięte - wtedy kwadrat nie rodzi światła, nawet skąpej zasady.

Oto krótka recenzja wideo. Przepraszam za wąchanie! )))). Było całkiem zimno ....))))

[media = https: //www.youtube.com/watch? v = 8CLUdjjBLyw]