Witam

Niektóre małe i delikatne projekty są niemożliwe, ale nie każdy może sobie pozwolić na zakup dla amatorskiego biznesu.

W tym artykule powiem ci, jak zrobić głowicę wiertarską, śrubokręt z improwizowanych materiałów i będę zadowolony, jeśli mój pomysł będzie dla ciebie przydatny.

Materiały i narzędzia:

- 2 łożyska z rolek bezwładnościowych

- zawór z komory koła ciężarówki

- śruby do nakrętki 10

- nakrętka kołpakowa 10

- linka hamulca rowerowego

- plastikowa rura do gorącej wody o 20

- śrubokręt

- piła do metalu

- plik

- lutownica

Zacznijmy więc od najbardziej złożonego mechanizmu tego urządzenia, mianowicie końcówki.

Dla niego potrzebujemy dwóch łożysk z cewek bezwładnościowych. Podobne łożyska widziałem w sprzedaży w sklepie z detalami radiowymi. Nie kupiłem ich, ponieważ miałem dostępne zepsute cewki.

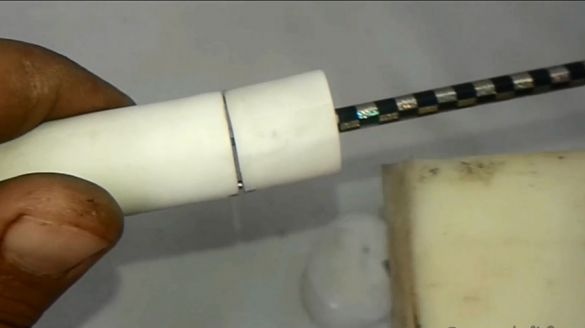

Jako wałek do łożysk użyłem mosiężnego zaworu z komory koła ciężarówki.

Odcięcie nadmiaru

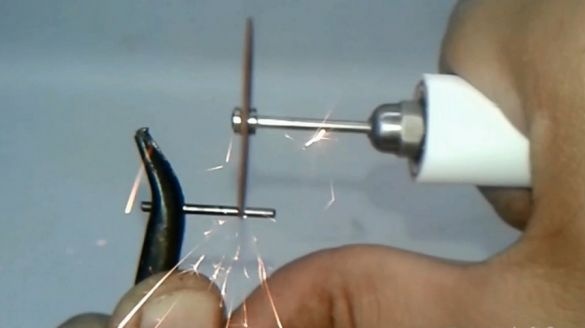

zaciskamy przyszły wał w uchwycie śrubokręta i obracamy go, pilnikujemy łożyska za pomocą pilnika.

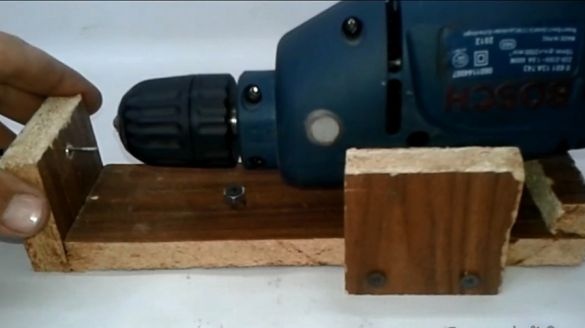

Następnie musisz wykonać mechanizm zaciskania dysz lub tulei zaciskowych. Aby to zrobić, postanowiłem wywiercić śrubę odpowiednią do nakrętki o 10. Po zamocowaniu samej śruby w uchwycie śrubokręta i ustawieniu wiertła 2,5 mm w innym lub obracając śrubę w imadle, wywierć ją wzdłuż osi.

Odcinamy łeb śruby i ostrożnie, w środku wykonujemy cztery nacięcia osiowe na głębokości 4-5 mm, dzieląc w ten sposób koniec części na cztery części. Jeśli dopuścisz najmniejsze przemieszczenie, wykonując szczeliny lub otwory, szczęki zaciskające będą inne, w przyszłości dysze będą wibrować, a użycie takiego wiertła będzie trudne.

Po ustawieniu przedmiotu obrabianego z chwytem w uchwycie śrubokręta, wbijamy głowicę pod stożek pilnikiem.

Następnie rozkładamy przedmiot obrabiany, mocując pręt 12 mm ze stożkową częścią w uchwycie śrubokręta, szlifujemy gwint trzpienia, zmniejszając w ten sposób średnicę części do 5 mm.A na samym wale zwiększamy średnicę wewnętrzną wiertłem 5 mm, pogłębiając go o około 2 centymetry.

Wkładamy część do wału i wiercimy ją wiertłem 2,5 mm, przypinamy gwoździem odpowiednim do średnicy otworu, łącząc je ze sobą.

W przypadku drugiej części mechanizmu zaciskania zdecydowałem się na stalową nakrętkę lub zaślepkę w wieku 10 lat. Nie mogłem znaleźć takiej nakrętki w sprzedaży i musiałem ją odkręcić z klamki od metalowego profilu.

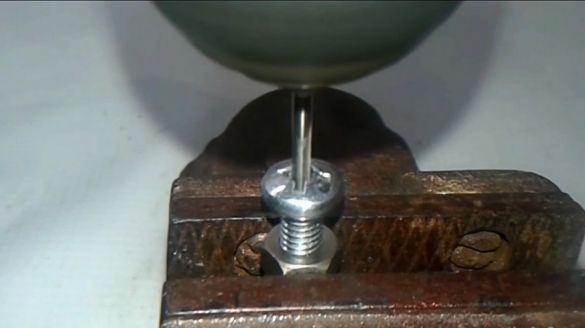

Aby zrobić otwór dokładnie na środku nakrętki, wywierciłem inną śrubę i mocno wkręciłem śrubę w nakrętce, wywierciłem w niej otwór tym samym wiertłem.

Następnie, mierząc koniec mechanizmu zaciskania za pomocą wiertła 4 mm, powiększyłem otwór w nakrętce i za pomocą wiertła 5 mm usunąłem fazowanie od wewnątrz.

Jako elastyczną tuleję wiertła samochodowego użyłem linki hamulca rowerowego. Obracając się w koszuli, kabel przeniesie energię kinetyczną śrubokręta na końcówkę.

Nawiasem mówiąc, nakrętka z układu hamulcowego nie jest odpowiednia dla głowicy tulei zaciskowej. Ściany czapki są na to zbyt cienkie.

Teraz musisz podłączyć kabel do wału. W tym celu wywierciłem kolejną śrubę, tym razem o mniejszej średnicy i długiej.

Po zmierzeniu grubości kabla wiercimy śrubę wiertłem 1,5 mm, odcinamy zaślepkę i w ten sam sposób zmniejszamy średnicę pręta.

Następnie przylutuj kabel do pręta około połowy jego głębokości. Do lutowania użyłem kwasu lutowniczego i cyny. Ogrzewamy pręt palnikiem lub na kuchence gazowej i lutujemy kabel.

Zaznaczamy punkt wiercenia i wykonujemy otwory na wale, a następnie w wale, instalując go w wale. Następnie przypinamy, łącząc części razem.

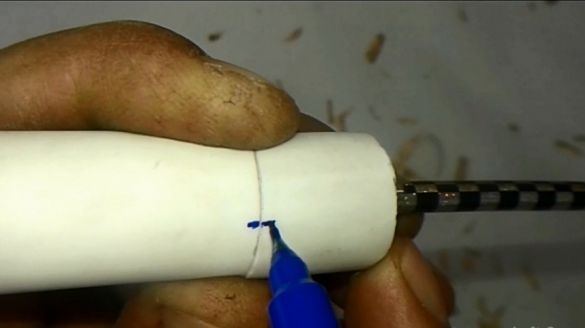

Wzmocniona rura z tworzywa sztucznego 20. idealnie pasowała do obudowy. Długość rury to odległość od jednej do drugiej krawędzi łożyska

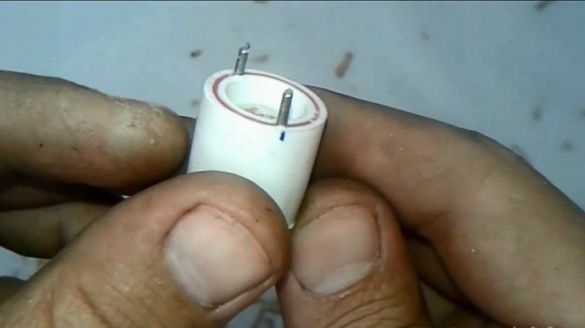

Nieznacznie usuwając fazkę z plastikowej rurki wciskamy tylne łożysko. A następnie przepuszczając przez nią kabel i instalując w nim wał, wciskamy również przedni, aż zniknie luz między wałem a łożyskami.

Teraz musisz przymocować płaszcz kablowy do korpusu końcówki. Aby to zrobić, odetnij plastikową rurkę o długości 2 centymetrów i zrób z niej rdzeń z drewnianego pręta. Po wykonaniu drewnianego wykroju o średnicy nieco większej niż wewnętrzna średnica tuby i długości około 1,5 centymetra, wciskamy go do tuby.

W środku rdzenia wiercimy otwór o nieco mniejszej średnicy złącza płaszcza kabla i mocujemy go w nim.

Po złożeniu obu części skrzynki zaznaczamy między sobą miejsca do ich zamocowania. Zgodnie ze znakami wywierć otwór 1,5, wywierć głębokość około 5 mm i z odpowiedniego gwoździa o średnicy, zrób szpilkę mocującą o długości około 1 cm.

Po włożeniu szpilki do jednego z otworów łączymy obie części, zaznaczamy z tyłu obudowy i wykonujemy tę samą operację dla drugiego mocowania.

Po nasmarowaniu łożysk i linki w końcu mocujemy obie części obudowy.

Zupełnie zapomniałem o otworze ogranicznika wału, bez którego naprawienie dysz byłoby niemożliwe.

Wiertarka 2.5 wywierć obudowę, a następnie wał. Następnie musiałem wybić łożyska, oczyścić je z wiórów i powtórzyć operację montażu. Na szczęście nie zajęło to więcej niż pięć minut.

Z tyłu kabla odetnij nadmiar długości. Aby koniec kabla się nie ugiął, przylutuj go przed przycięciem.

Aby uniknąć załamania i uszkodzenia kabla, montujemy ramę śrubokręta.

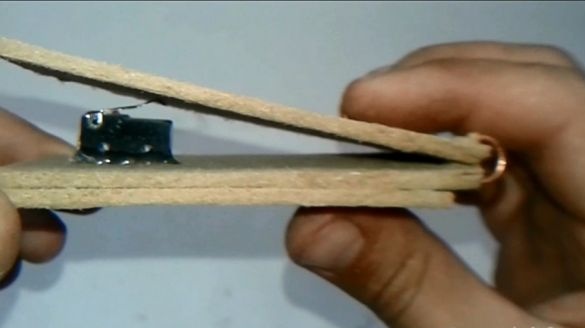

Dla kontroli wykonujemy prosty pedał.

Oczywiście możesz podłączyć pedał do przycisku Start, ale mój śrubokręt nie jest bezprzewodowy i dlatego zdecydowałem, że łatwiej będzie mi wykonać pedał z gniazdem. A na samym śrubokręcie właśnie naprawiłem przycisk.

Jeśli ktoś nie ma w pobliżu silnika elektrycznego, to oczywiście możesz zrobić pełnowartościową maszynę boru.

Cóż, to chyba wszystko. Życzę powodzenia wszystkim mistrzom domu i mistrzom w ich twórczych staraniach.