Autor zajął 4 miesiące, aby złożyć taki grawer, jego moc wynosi 2 waty. To nie jest zbyt wiele, ale pozwala grawerować na drewnie i plastiku. Ponadto urządzenie może wyciąć drzewo korkowe. Artykuł zawiera wszystkie niezbędne materiały do stworzenia grawera, w tym pliki STL do drukowania jednostek strukturalnych, a także elektroniczny obwody do łączenia silników, laserów i tak dalej.

Grawerowanie wideo:

Materiały i narzędzia:

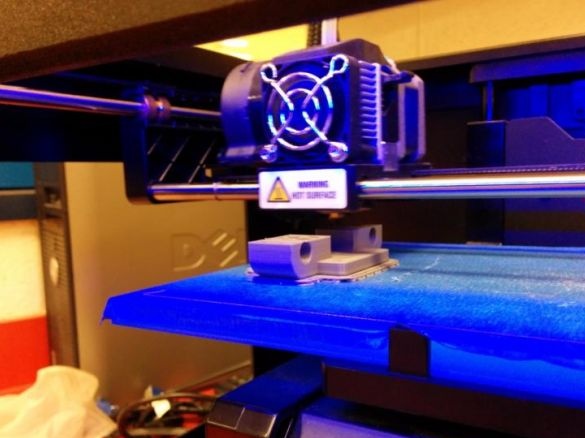

- dostęp do drukarki 3D;

- pręty ze stali nierdzewnej 5/16 ";

- tuleje z brązu (do łożysk ślizgowych);

- dioda M140 o mocy 2 watów;

- chłodnica i chłodnice do chłodzenia diody;

- silniki krokowe, koła pasowe, paski rozrządu;

- superglue;

- drewniana belka;

- sklejka;

- śruby z nakrętkami;

- akryl (do tworzenia wkładek);

- Obiektyw G-2 i sterownik;

- smar termiczny;

- okulary ochronne;

- kontroler Arduino UNO;

- wiertarka, narzędzie tnące, śruby itp.

Proces tworzenia grawera:

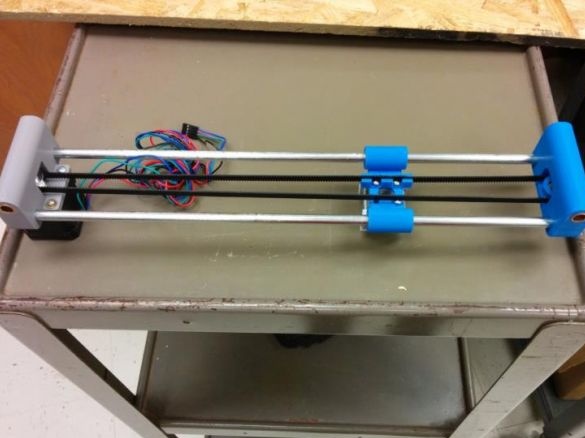

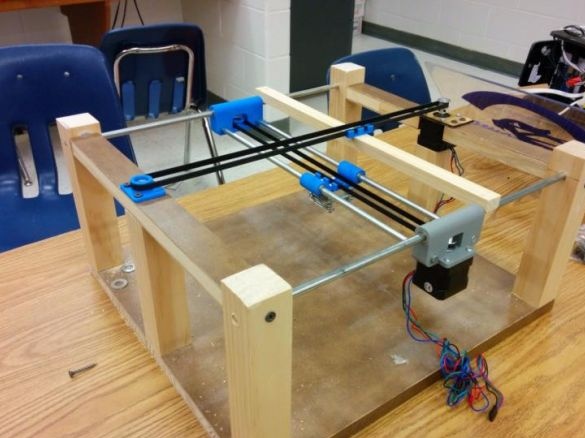

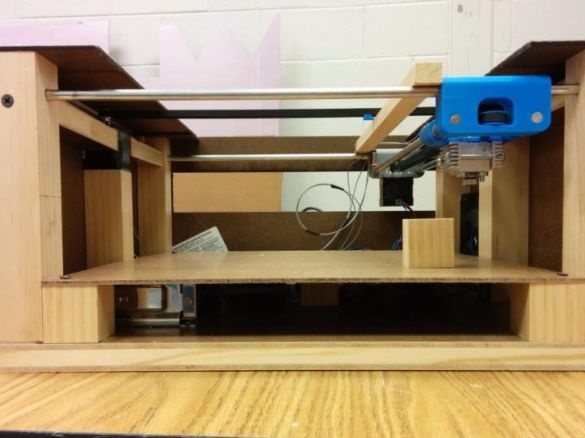

Pierwszy krok Utwórz oś Y.

Autodesk Inventor musi najpierw zaprojektować ramę drukarki. Następnie możesz zacząć drukować elementy osi Y i złożyć je. Pierwsza część, która jest wydrukowana na drukarce 3D, jest potrzebna do zainstalowania silnika krokowego na osi Y, połączenia stalowych wałów i zapewnienia ślizgania się wzdłuż jednego z wałków osi X.

Po wydrukowaniu części należy zainstalować w niej dwie brązowe tuleje, które służą jako podpory przesuwne. Aby zmniejszyć tarcie, tuleje należy nasmarować. To świetne rozwiązanie dla takich projektów, ponieważ jest tanie.

Jeśli chodzi o prowadnice, są one wykonane z prętów ze stali nierdzewnej o średnicy 5/16 ". Stal nierdzewna ma mały współczynnik tarcia z brązem, więc doskonale nadaje się do łożysk ślizgowych.

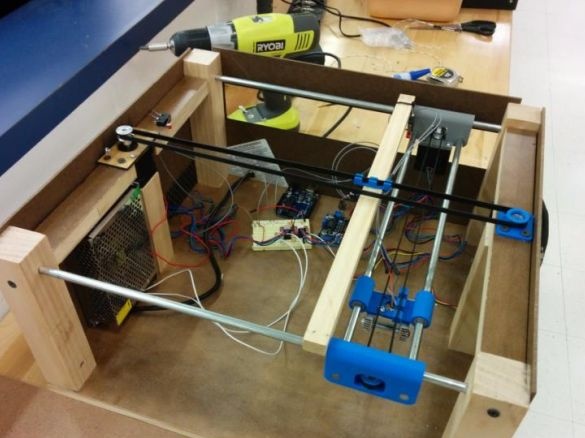

Laser jest również zamontowany na osi Y, ma metalową obudowę i jest dość mocno nagrzewany. Aby zmniejszyć ryzyko przegrzania, musisz zainstalować aluminiowy radiator i chłodnice do chłodzenia. Autor wykorzystał stare elementy ze sterownika robota.

Między innymi w bloku dla lasera 1 „X1” musisz zrobić otwór 31/64 "i dodać śrubę do powierzchni bocznej. Blok jest połączony z inną częścią, która jest również wydrukowana na drukarce 3D, będzie poruszać się wzdłuż osi Y. pasek rozrządu.

Po zmontowaniu modułu laserowego jest on montowany na osi Y. Również na tym etapie instalowane są silniki krokowe, koła pasowe i paski rozrządu.

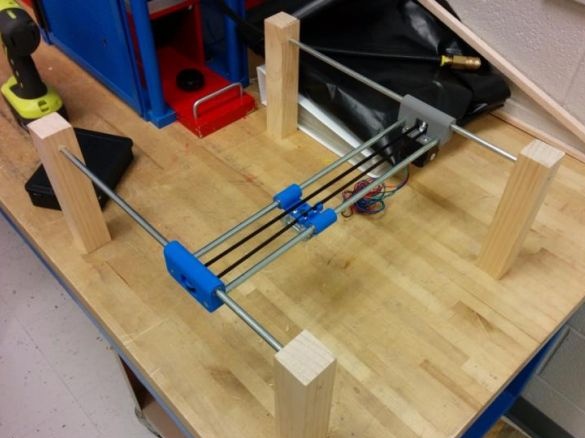

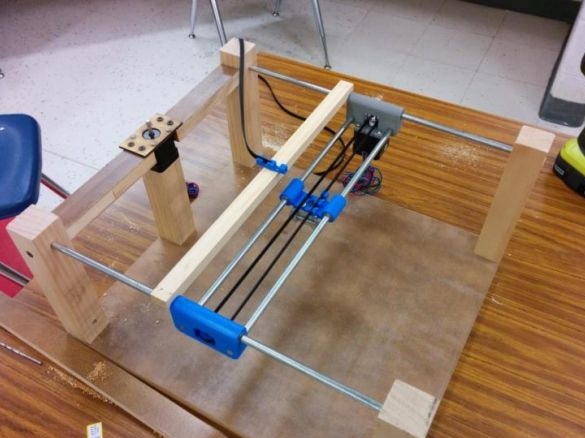

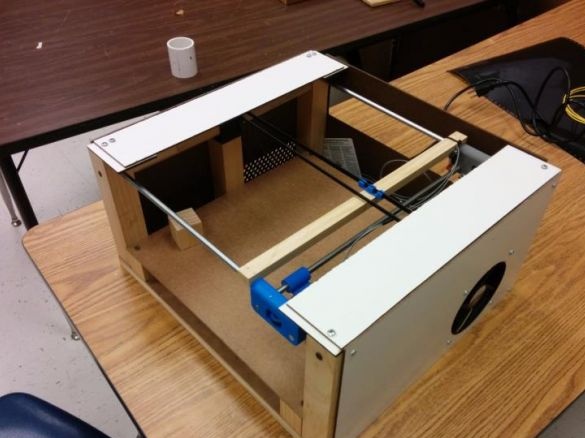

Krok drugi Utwórz oś X.

Drewno zostało wykorzystane do stworzenia podstawy graweru.Najważniejsze jest to, że dwie osie X są wyraźnie równoległe, w przeciwnym razie urządzenie zaklinuje się. Aby poruszać się wzdłuż współrzędnej X, używany jest oddzielny silnik, a także pasek napędowy w środku wzdłuż osi Y. Dzięki tej konstrukcji system okazał się prosty i działa dobrze.

Super kleju można użyć do przymocowania poprzeczki łączącej pasek z osią Y. Ale najlepiej do tych celów wydrukować specjalne wsporniki na drukarce 3D.

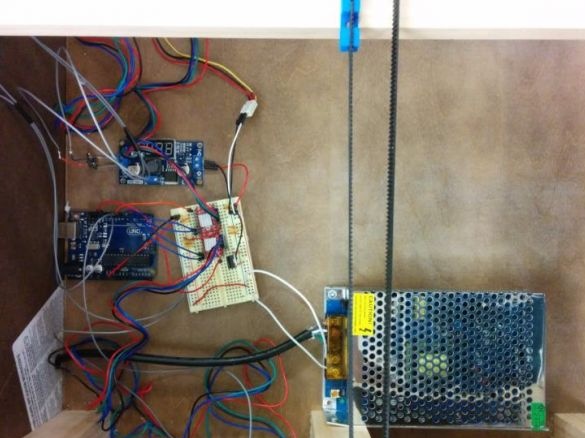

Krok trzeci Podłączamy i sprawdzamy elektronikę

W domowej roboty używana jest dioda typu dioda M140, można kupić mocniejszą, ale cena będzie wyższa. Aby skupić wiązkę, potrzebujesz obiektywu i regulowanego źródła zasilania. Soczewka jest montowana na laserze za pomocą pasty termicznej. Pracuj z laserami tylko w okularach ochronnych.

Aby sprawdzić działanie elektroniki, autor włączył ją poza maszyną. Chłodnica komputerowa służy do chłodzenia elektroniki. System działa na kontrolerze Arduino Uno, który jest powiązany z grbl. Aby sygnał mógł być przesyłany online, wykorzystywany jest Universal Gcode Sender. Aby przekonwertować obrazy wektorowe na kod G, możesz użyć Inkscape z zainstalowaną wtyczką gcodetools. Do sterowania laserem wykorzystywany jest styk sterujący działaniem wrzeciona. Jest to jeden z najprostszych przykładów użycia gcodetools.

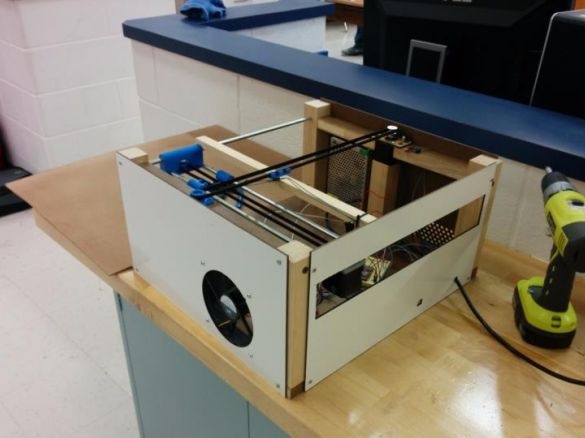

Krok czwarty Korpus grawera

Ściany boczne wykonane są ze sklejki. Ponieważ silnik krokowy nieznacznie wystaje poza korpus podczas pracy, należy wykonać prostokątny otwór w tylnej ścianie. Ponadto nie można zapomnieć o otworach do chłodzenia, podłączania zasilania, a także portu USB. Krawędzie górnej i przedniej części korpusu są również wykonane ze sklejki, ściany akrylowe są zainstalowane w części środkowej. Ponad wszystkimi elementami zainstalowanymi w dolnej części skrzynki przymocowana jest dodatkowa drewniana platforma. Jest to podstawa dla materiału, z którym działa laser.

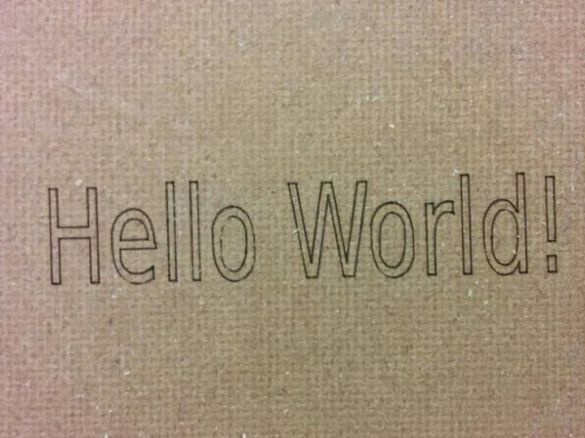

Do produkcji ścian akrylowy stosuje się w kolorze pomarańczowym, ponieważ doskonale pochłania promienie laserowe. Należy pamiętać, że nawet odbity promień lasera może poważnie uszkodzić oko. To wszystko, laser jest gotowy. Możesz rozpocząć test.

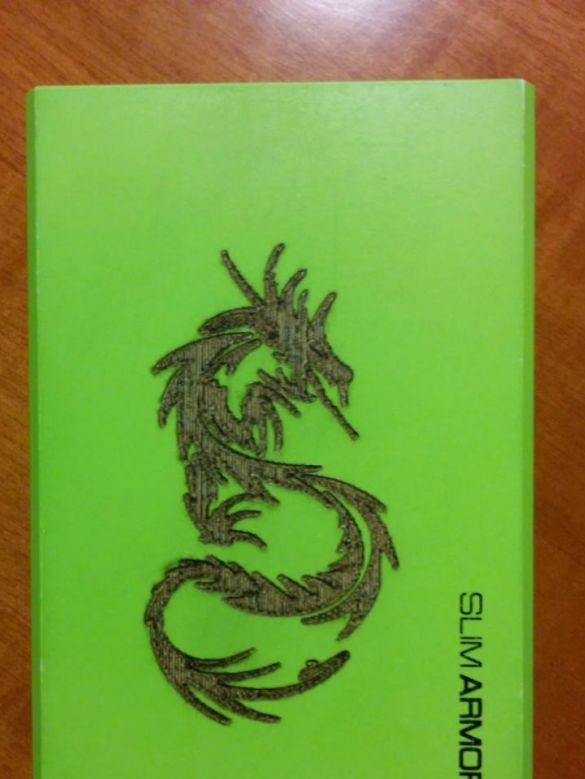

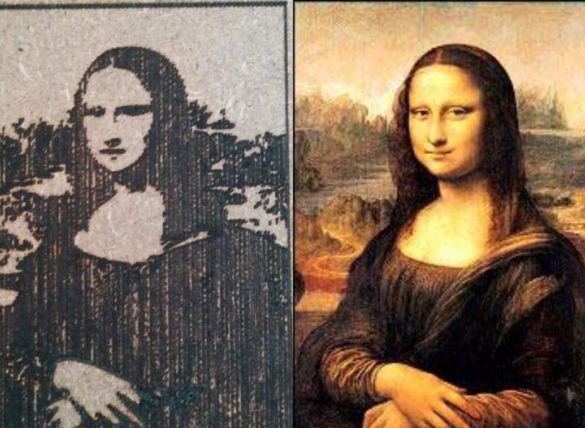

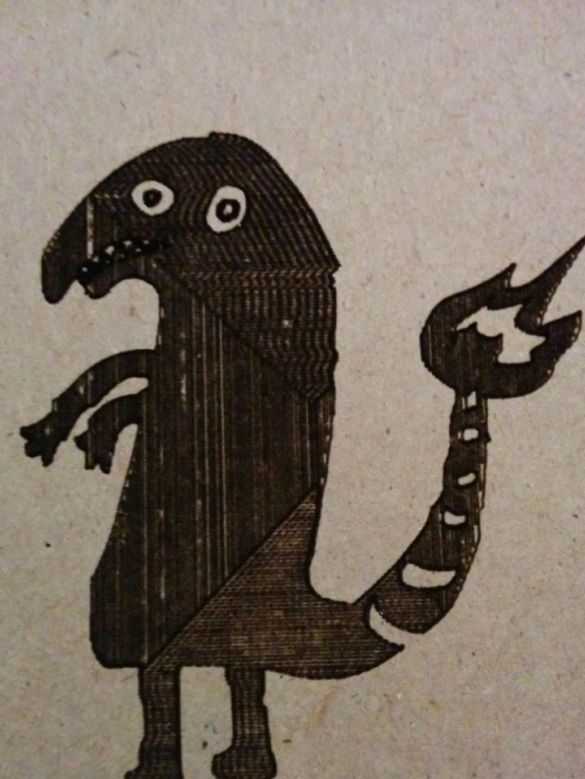

Oczywiście złożone obrazy nie są bardzo wysokiej jakości, ale prosty grawer wypala się bez trudności. Korzystając z niego, możesz łatwo wyciąć drzewo korkowe.