W tym artykule Master, autor kanału YouTube Maxima Kozlova, pokaże ci, jak zrobić mały segmentowy wazon.

Do produkcji tego produktu domowego autor postanowił zastosować kilka gatunków drewna termicznego o różnym stopniu prażenia.

Podstawa będzie służyć jako przycinanie termoworma.

Cóż, dla segmentów wybrałem kilka małych desek z ostatnio zakupionej partii i niektóre ozdoby, więc wyłącznie na potrzeby eksperymentu, ponieważ produkt mógł zostać utracony podczas procesu toczenia.

Jako jasne segmenty wybór padł na termiczną księgę o najmniejszej termiczności, a dla ciemnej padł zakończony dąb kanadyjski, który swoim wyglądem i fakturą jest bardzo podobny do wenge.

Ogromnym plusem w toczeniu segmentów jest cena materiału. Jest tu minimalnie, skróty i małżeństwo są zawsze tanio sprzedawane, a bez problemu można wyciąć z nich paski na segmenty.

We wszystkich ostatnio zakupionych przez autora partii drewna około jedna trzecia składała się właśnie z takiego materiału. Nie jest to odpowiednie dla producentów mebli, ale prawie wszystko idzie na tokarkę lub żywicę. Poszukaj lokalnej stolarki, ponieważ zawsze jest coś do zyskania w postaci złomu. Warto również wziąć pod uwagę wielkość produkcji, ponieważ im większa, tym większe mogą być ozdoby. W tym przypadku przekrój prętów wynosi 25 na 30 mm, co ustalono na podstawie rysunku tego wazonu, ale często można zastosować przekrój poprzeczny i mniej, ze względu na stromość linii zgięcia wazonu. Dlatego w tym przykładzie materiał był nadal wydawany nie do końca racjonalnie, ale ponieważ był to eksperyment i został wykonany z całkowitych niedoborów. Ponownie fakt, że zawsze będą aplikacje do dekoracji lub wkładki.

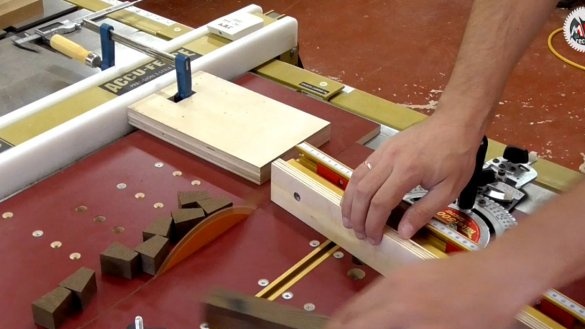

Do wycinania segmentów autor użył ruchomego stołu z naciskiem kątowym. Ustawiamy 10 stopni na przystanku, co odpowiada uzyskaniu 18 segmentów w ringu. Następnie musisz naprawić przewodnik w drugim punkcie, aby uzyskać jasne ustawienie na nieograniczony czas i możesz zacząć kroić.

Jak wiadomo, w produktach składających się z różnych segmentów najwyższą klasą jest nie tylko jakość obróbki, która nie jest tak trudna do osiągnięcia z włóknami, ale brak połączeń klejowych. W tym przypadku tak naprawdę wcale nie istnieją. W ten sposób można bez obaw tworzyć pierścienie po 30 i 40 segmentów, pytanie jest już inne - czy masz na to dość cierpliwości.

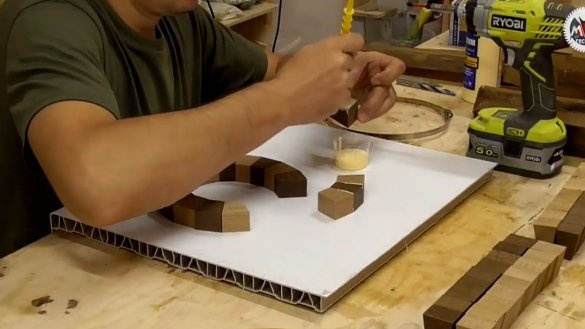

Do klejenia pierścieni segmentowych mistrz dostosował rodzaj nakładki na pulpit. Jej rolę odgrywa niewielkie wykończenie z plastikowego parapetu. Sam w sobie jest dość równy i dość łatwo jest z niego usunąć klej.

Konieczne jest montowanie segmentowanych produktów na najbardziej równej powierzchni i uważne monitorowanie, czy podczas wyciągania nie dochodzą żadne segmenty, w przeciwnym razie, podczas szlifowania przedmiotu, spędzimy odpowiednio więcej czasu i materiału.

Największe ryzyko w tym przypadku polega właśnie na sklejeniu drzewa termicznego. Istnieje opinia, że konieczne jest przyklejenie tego rodzaju materiału wyłącznie klejem poliuretanowym, takim jak PUR. Autor zdecydował się na użycie Titebond II, ponieważ z całą dokładnością ręce nadal będą bardzo brudne. I jak wiadomo, PVA stolarskie jest dość łatwe do mycia, ale PUR jest nadal dość problematyczny.

W przypadku podstawy, przez którą produkty do dalszej obróbki zostaną przykręcone do płyty czołowej, konieczne jest jej przygotowanie osprzętwykonane z trzech sklejonych ze sobą sklejki.

Sklejka 100% jest bardziej trwała niż jakiekolwiek drewno w tej aplikacji, więc nie należy wyrzucać kwadratowych kawałków sklejki, w które można wprowadzić średnicę płyty czołowej. Mocujemy panel czołowy do sklejki i szlifujemy, aby pozbyć się bicia.

Następnie możesz przystąpić do przyklejania pierścieni podstawy i segmentu.

Wykończenie sklejki na pierścienie segmentowe jest najwygodniej wykonywane bezpośrednio w samej tokarce, gdzie można skręcić produkt i pozbyć się uderzeń tak bardzo, jak to możliwe.

W tym przypadku rolę zacisku lub obciążenia pełni tylko jeden konik, dla którego autor od dawna wykonał grupę tarcz dociskowych ze sklejki na pierścienie segmentowe o różnych średnicach.

W tym przypadku nie było możliwe przyklejenie całego produktu jako całości, ponieważ zawsze jest to ograniczone fizycznym rozmiarem wytaczarki. Ale nawet przy wytaczaniu o wystarczającej długości nadal nie powinieneś wchodzić głębiej niż standardowa 5, maksymalna 6 pierścieni o wysokości 25 mm, w przeciwnym razie istnieje dość wysokie ryzyko wibracji, aw rezultacie całkowita utrata przedmiotu obrabianego. Dlatego autor najpierw przykleił 4 pierścienie do podstawy tablicy i 2 pierścienie oddzielnie od siebie, które zostały przyklejone po wewnętrznym rowku, zwłaszcza że pierścienie te już zwężały się.

Proces obracania segmentów jest zawsze wysoki, ponieważ frez zawsze porusza się wzdłuż włókien. W tym przypadku praca z materiałem, takim jak drzewo termiczne, niczego nie zmieniła. Bez wiórów, tylko ciemny pył na pół z wiórami.

Podczas nierównych rowków należy starać się przetworzyć jedną ze stron, na przykład zewnętrzną, aby całkowicie usunąć kątowość i istniała możliwość natychmiastowego przejścia bezpośrednio do pracy wewnętrznej. W ten sposób uzyskujemy maksymalną użyteczną grubość produktu i nie zdarza się, że na zewnątrz nadaliśmy już końcowy kształt, ale podczas prac wewnętrznych okazało się, że gdzieś grubość jest już niewystarczająca i musisz zostawić nieprzetworzone fasetowane przejścia między pierścieniami wewnątrz. Dlatego po całkowitym przetworzeniu wnętrza produktu i posiadaniu maksymalnej użytecznej grubości można przykleić pozostałe pierścienie.

W wytrzymałości całego przedmiotu ponowne przywieranie samych pierścieni, których jakość zależy od czystości powierzchni, nie jest wcale ostatnim.

Podczas obracania ostatnich pierścieni mistrz doprowadził grubość produktu do kilku milimetrów. To był tylko końcowy test drzewa termicznego w tym produkcie, ponieważ elementy ostatniego pierścienia nie były już zawarte w ogólnym murze i teoretycznie, jeśli klejenie nie było bardzo wysokiej jakości, mogły się rozpaść, ale jak widać wszystko jest w porządku.

Ogólnie rzecz biorąc, mistrz był bardzo zadowolony z tego materiału i jego kontrastowych możliwości, które zapewnia kreatywność. Wcześniej ciemny odcień zaczął się w przybliżeniu od orzecha amerykańskiego, którego koszt jest zwykle kilkakrotnie wyższy niż ten sam poddany obróbce cieplnej jesion, buk termiczny lub dąb. Tak więc drewno termiczne można uznać za dobrą alternatywę dla niektórych ciemnych egzotyków.

Wnętrze nie wymagało polerowania, wszystko jest bardzo przyzwoite, że tak powiem, spod noża. Cóż, strona zewnętrzna musi jeszcze zabłysnąć.Aby to zrobić, konieczne jest pokrycie produktu uniwersalnym woskiem olejowym, który między innymi ma raczej przyjemny aromat, a także nie pozostawia zapachu drewna termicznego i śladu.

To wszystko. Dziękuję za uwagę. Do zobaczenia wkrótce!

Wideo autora: