Wiadomo, że do pracy z drewnem na tokarce konieczne są co najmniej dwa główne noże - podnośnik i meisel. (Chociaż ja, w trakcie testowania maszyny kosztowałem jednego dłuta jednego dziadka. Ale nie stulecie cierpieć ...)))

Reer - frez do pierwotnej, zgrubnej obróbki. Ustawiają obrabiany przedmiot i sprawiają, że jest on cylindryczny. W trakcie tej pracy frez ma poważne obciążenia udarowe, więc kształt zgrabiarki powinien zapewniać jego sztywność, a jednocześnie umożliwiać kontakt z przedmiotem obrabianym tylko z niewielkim obszarem krawędzi skrawającej. Z reguły ma kształt rynny z zaokrąglonym końcem. (Czasami rezygnuje się tylko z zaokrąglonego końca). Ostrzenie na reerze jest jednostronne.

Meisel - nóż do dokładnego przetwarzania. Ma fazowane ostrze i dwustronne ostrzenie.

Noże muszą być wykonane z bardzo twardej stali. Dlatego jako materiał dla nich postanowiłem użyć bardzo starego płaskiego pliku, który został wydany w latach 70. ubiegłego wieku. Jako narzędzie służył już swojemu - tępemu, aw niektórych miejscach pojawiła się korozja. Ale jako blank do noży, pasuje idealnie! Jakość stali w ZSRR była dość dobra, a co najważniejsze, nie zawracali sobie głowy hartowaniem stref! Stal pilnika zawsze miała te same właściwości zarówno na powierzchni roboczej, jak i wewnątrz narzędzia.

Oto, czego potrzebowałem, aby zrobić noże:

1. Stary szeroki płaski plik (może to być zgrzyt. Ale miałem drachev).

2. Przycinanie cienkościennej rury metalowej o średnicy 25 mm.

3. Uchwyty do młotka.

Zbyt leniwy, by czytać, w tym filmie widzi proces robienia kutrów:

Ale przejdziemy dalej.

Nie jestem pierwszym producentem frezów do plików. Przeglądając informacje na ten temat, zauważyłem, że w zasadzie ludzie zawsze wypuszczają plik, a następnie przetwarzają i temperują ponownie. Zdecydowałem się porzucić wakacje z późniejszym utwardzeniem ...

Spróbuję wyjaśnić ...

Hartowanie stali jest dość skomplikowanym procesem technologicznym !!! Aby prawidłowo go wyprodukować, należy przynajmniej znać gatunek stali i jego właściwości! Tak, i posiadaj sprzęt, który pozwala dokładnie kontrolować wymaganą temperaturę.

W dom W warunkach ludzie często hartują stal ... I myślą, że to się dobrze udaje ... Ale dokładnie myślą, że ... W rzeczywistości jest dobry tylko dla mistrzów z dużym doświadczeniem i jeśli wiedzą, jaką stal mają biznes ... Oczywiście metal podgrzany do stabilnego blasku, który jest ostudzony, w każdym razie znacznie zwiększy jego twardość. (chyba że stop ten zostanie oczywiście zahartowany). Ale tutaj jest mało prawdopodobne, że ktoś będzie w stanie odtworzyć hartowanie fabryczne w domu bez dobrego pieca lub paleniska i odpowiednich katalogów. Co więcej, nie sądzę, aby coś sensownego mogło przydarzyć się tym, którzy podgrzewają plik na kuchence gazowej w kuchni lub za pomocą taniego domowego palnika gazowego !!! )))))

Dlatego postanowiłem zachować „natywne” hartowanie pliku podczas produkcji. Ścierniwa oczywiście pójdzie wiele razy więcej, ale pogodzimy się z tym ... Najważniejsze jest to, że na wyjściu jest produkt wysokiej jakości.

Na początek piłem pilnik ze szlifierką na dwie równe części. (Zmierzył długość (z trzonkiem!) I podzielił na pół.). Cięcie zostało przeprowadzone bardzo ostrożnie, stale opuszczając pilnik do wody po drugim dotknięciu tarczy tnącej. Wytnij natychmiast pod kątem:

Zacząłem od zrobienia meisel. Nie zacząłem obliczać kątów! W końcu każdy, kto zna się na ostrzeniu narzędzia, wie, że żądany kąt można dokładnie obserwować tylko wtedy, gdy narzędzie ostrzenia ma pręt nośny (lub imadło), który jest regulowany przez kątomierz. W każdym innym przypadku, gdy grubość nawet ołówka powoduje kolosalny błąd kąta, a tym bardziej, jeśli podczas ostrzenia konieczne jest utrzymanie kąta na płaszczyźnie, która sama jest ustawiona pod kątem ... Wszystko to jest tak łatwe, jak to możliwe, jak to możliwe: prawidłowe utwardzenie za pomocą domowego palnika gazowego! ))))

Więc wyostrzę oko! I też wybiorę kąt „aby był normalny.”))) To znaczy, najpierw określę pożądany kąt ostrzenia „na przeczucie”, a następnie zmielę go… trochę go mniej… A kiedy spróbuję już pracować, nie będę szlifować więcej będzie trudne ... W razie potrzeby ...

Zaostrzyłem go również za pomocą młynka, zapewniając mu koło czyszczące. Metoda - podobnie jak w przypadku cięcia: drugie lub dwa czyszczenie - zanurzenie w wodzie ...

Zajęło mi to półtorej godziny czyszczenia nowych kół! ... Ech, zrobili dobrą stal w ZSRR. Ale pamiętasz? Czy krytykowaliśmy jakość z mocą i główną ??? Opowiadają niektóre legendy o tym, że „tu za granicą żelazo jest żelazem!” ))) ... Najwyraźniej po prostu wtedy nie wiedzieliśmy źle ...))))) I te legendy pochodziły z tego samego cyklu, co „Jest 25-letnia gwarancja w japońskiej telewizji! A jeśli ją otworzysz, wszystko wypali się w środku ! ” ))))

Ostateczne ostrzenie zrobiłem ręcznie. Krążek młynka obraca się bardzo szybko. Cieńszy koniec krawędzi natychmiast zmieni kolor na niebieski. Ale nie wolno na to pozwolić. Rozłóż arkusz papieru ściernego - i gotowe !!! Długopisy! )))

Następnie przyszła kolej na koło płatków. Wyczyściłem je i usunąłem wycięcia:

Teraz zrobimy to. Zawsze mam w magazynie różne sadzonki i uchwyty - do łopat, grabi oraz innych toporów i młotów. Nie robię ich osobiście (szkoda tego czasu), kupuję tylko gotowe „być”. Tym razem postanowiłem użyć uchwytów do młotów:

Aby go wzmocnić, znalazłem w swoim złomie kawałek cienkościennej (nie wodnej) rury o średnicy 25 mm i wyciąłem kawałek 15 cm:

Po umieszczeniu rurki między dwiema płytami „spłaszczyłem ją metodą młota udarowego”, dzięki czemu jej przekrój jest owalny:

Potem przestawił rękojeść z młotka do wielkości tej rury ... Powinniśmy to zrobić nożem ... Tak, tylko lenistwo, matko ... Udało mi się młynek, na którym wciąż był ubrany krąg płatka ... Ale co z tego zakurzony? !!!!

Miejsce lądowania rur obficie pokryte było klejem stolarskim:

I zamknął rurkę na uchwycie:

Wywiercony otwór na chwyt:

Młynek zrobił drinka:

(za pomocą zwykłej tarczy do cięcia metalu. Wiem, wiem, że to niemożliwe! Że koło z drzewa może się spalić i zapaść ... Tylko to jest teoretycznie.A potem - wyciął to i dobrze ...)))

W ten sposób naprawił ostrze, kładąc nacisk na drzewo:

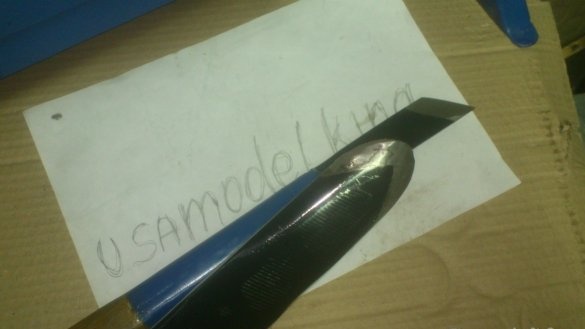

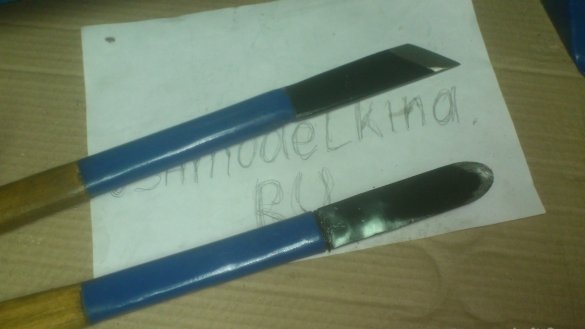

I wsadził rączkę, obficie nasmarowując trzonek przed tym klejem, i wlał trochę kleju do przygotowanej do tego dziury. Meisel, można powiedzieć, jest już gotowy:

Teraz chcę zrobić reer z pozostałej części pliku.

Za pomocą koła zamiatania zaczynamy robić rynnę (znowu, nie zapominając o ochłodzeniu!).

Koło tnące „odciąć nadmiar”:

Ta część pliku nie ma trzonka. Musiałem to wyciąć:

Tym razem oczywiście nie zawracałem sobie głowy chłodzeniem ... Nie tylko to, ale także wydałem je specjalnie. W końcu kruchy trzonek instrumentu to wielkie zło)))). Nie sfotografowałem tego procesu ... Po prostu opiszę ...

Nie odważył się ogrzać palnikiem, aby nie uszkodzić stwardnienia całego przedmiotu. Opuścił obrabiany przedmiot krawędzią roboczą w słoiku z wodą do połowy i po prostu ugotował podstawę trzonu grubą elektrodą, aż wszystko zaczęło świecić. Pozwolił ostygnąć. W tym samym czasie woda w punkcie styku lekko się zagotowała, ale jej temperatura w słoiku (a więc temperatura części tnącej przedmiotu) ułatwiła trzymanie w niej palców ... Potem po prostu usunąłem „lutowanie elektrodowe” za pomocą oczyszczonego koła.

Ponadto, szorując, a następnie koło płatka, dalej formował „przypominające koryto ciało” siekacza, jednocześnie wyostrzając:

Wykonał uchwyt przy użyciu tej samej technologii, co uchwyt Meisel.

Po czym, jak zwykle, etap „czesania artykułów domowych”))))).

Wywierciłem otwory na końcach uchwytów, aby można było je zawiesić na goździku)))) I potraktowałem go impregnatem do drewna, który zostawiłem po zrobieniu ławki ogrodowej.

Cóż, pomalowałem metalowe części narzędzi ...

P.S.