Witajcie drodzy odwiedzający stronę.

Dzisiaj chcę wam pokazać mój następny domowy produkt. To jest tokarka do drewna.

Od dawna miałem pomysł, aby złożyć małą tokarkę do drewna. Dlaczego go potrzebuję? ... Tego nie wiedziałem! )))

Nawet żartobliwie poprosiłem przyjaciół, aby wymyślili odpowiedź na to pytanie, ponieważ chcę to zrobić i dlaczego go potrzebuję - nie mogę go sformułować! ))).

A potem moja córka spytała mnie: „Tato. A jak miażdżysz postacie z drzewa? Na przykład widziałem drewniane jajka! Zbliża się Wielkanoc. Malowałbym je i mogłem dać je wszystkim!” (Moja córka jest dorosła. Mam raczej utalentowanego artystę. Uwielbiamy wakacje i zawsze dekorujemy mieszkanie i przyjmujemy gości. Po prostu mamy wielu przyjaciół. Goście przychodzą do nas bardzo często i cieszymy się, że wszyscy widzimy.)

„Oto jest !!” - myślałem! ))). Teraz na pewno zrobię maszynę !!!

Omówił silniki, które mam ... Najodpowiedniejsze były silnik ze starej pralki (aktywator, nie automatyczny) i silnik Hydrofor. Wyrzuciłem silnik z pralki z powodu mniejszej mocy i (z jakiegoś powodu) dużych rozmiarów. (??). W tym samym czasie jego kotwica nie była cięższa niż kotwica silnika „wiatrakowego”, co wskazywało, że jego moment obrotowy nie był większy ... (Rozebrałem oba, aby wizualnie sprawdzić stan i ustalić rozmiary łożysk).

Hydroforowy miał niewygodny kształt przedniej okładki i, co najważniejsze, nie miał łap. Jego wierzchowiec miał kołnierz, a za nim jedno „podparcie nóg” ...

I wtedy zauważyłem, że kotwica i korpus tego silnika są bardzo podobne do odpowiednich części drugiej, z której zrobiłem maszynę do polerowania. W swoim poprzednim życiu ta maszyna była również pompą wody, tylko zwykłą, a nie częścią autonomicznej stacji zaopatrzenia w wodę.

Na tym silniku tabliczka znamionowa od dawna została zatarta i nie znałem jej właściwości:

Ale po zbadaniu go byłem przekonany, że silniki są identyczne. Różnią się tylko przednimi pokrywami i obecnością podkładki montażowej na drugiej obudowie. (Pierwszy ma w tym miejscu „podstawę”))) Najwyraźniej ślad z korka w formie do odlewania))).

Dowiedziałem się więc, że oba te silniki mają moc 0,45 kW. Obroty nie są znane - na tabliczce znamionowej „Hydrofor” podano zamiast litrów na minutę)))). Ale wizualnie zdałem sobie sprawę, że są w okolicach tysiąca.)))

I zdecydowałem się użyć silnika z maszyny, a następnie dostosować tarczę polerską do silnika „hydroforowego” ... Lub do silnika z pralki ... (Jest to jednak mało prawdopodobne. Ponieważ, w przeciwieństwie do częstych nieporozumień, potrzebne jest duże koło polerujące moc niż dla szmergla - zacisk jest znacznie silniejszy i większy. A silnik z podkładki jest słabszy - wydaje się 340 watów.)

Więc w końcu zmontowałem maszynę.

Każdy, kto nie jest zainteresowany szczegółowym opisem jego produkcji, może zobaczyć krótki przegląd tego filmu:

A oto, czego potrzebowałem do tego:

1. Asynchroniczny silnik elektryczny, moc 0,45 kW.

2. Różne walcowanie metali (w zasadzie - skrawki rogu na 50 na 50, paski, rury wodne i profilowe o różnych przekrojach.)

3. Budowa pionu.

4. Szpilka do włosów M14.

5. Okucia (śruby, wkręty, nakrętki, podkładki o różnych rozmiarach.)

6. Elementy elektryczne (przełącznik, przełączniki, przewody itp.)

7. Reflektor diodowy 10 W (do oświetlenia).

8. Gruby metal 10 mm (cięcie od 150 do 150 mm)

9. Wymienne kolce do butów sportowych.

10. Dwa łożyska wzdłużne, jedno łożysko promieniowe i jedno łożysko skośne.

W czasie, gdy, jak opisano powyżej, byłem zaangażowany w wybór silnika, wykonałem łóżko i rękodzieło, które szczegółowo opisałem tutaj w tym artykule.

Ale oprócz tych szczegółów maszyna potrzebuje również przedniego i tylnego wrzeciennika.

Przedni, jako oddzielny element skrzyni biegów, postanowiłem nie robić, ale radzić sobie z bezpośrednim napędem. (Dzieje się tak, gdy wał silnika jest wrzecionem maszyny). Oczywiście lepiej jest zrobić krok, a następnie możesz dostosować prędkość i moment obrotowy. Ale poświęciłem te zalety na rzecz prostoty i zwartości projektu. W końcu robię „zabawkę o zwiększonej funkcjonalności”, a nie pełnoprawną maszynę. Nie potrzebuję pełnoprawnego. Nie zamierzam nad tym regularnie pracować. Dlatego potrzebuję takiego, który zmieści się na półce i będzie tam stał przez miesiące, a może lata.))). A kiedy będziesz go potrzebować, zdejmę go, przyniosę do bagażnika samochodu i pojadę do kraju, aby go wyostrzyć.)))) ... Coś musi być zrobione, podobnie jak moje giętarka do rur.. To znaczy dość lekkie i kompaktowe.

Decydując się na wymiary ramy ramienia, na wszelki wypadek postanowiłem podnieść oś maszyny nad nią o 150 mm. (Nad łóżkiem kajdanek). Nigdy nie wiesz ... Nagle, pewnego dnia chcę zmiażdżyć talerz.

Po drugie, nie chciałem „wiązać” całej maszyny z jednym konkretnym silnikiem. (Nagle ten zostanie uszkodzony! Nagle znajdę najlepszą pod względem cech i będzie ona miała większą średnicę. W końcu, oprócz przedniej, będziesz musiał przerobić konik ... (Przeczytaj: zrób nową maszynę !!).

Więc postawiłem wysoko na silnik. Po pierwsze „za przymierzanie” postanowiłem spawać „szybko” ze skrawków rur profilowych od 50 do 50.

Przecinam je wzdłuż:

Potem gotował w parach i zrobił z nich przednią i tylną ścianę stojaka:

Zdecydowałem się na usunięcie główki. dlatego nie przyspawałem stojaków do łóżka, ale umieściłem je na „suwaku” od narożnika 25 do 25, używając łóżka jako szablonu:

Do montażu wywierciłem dwa otwory w dnie. Śruby M10 zostaną wstawione i przyspawane później. Z ich pomocą, nosząc szerokie podkładki od dołu, cały kozioł można ściśle przyciągnąć do łóżka.

A w górnej części zespawałem dwa podłużne segmenty rury profilowej 40 na 25 i wywierciłem w nich cztery otwory na nity gwintowane M6.

Dzięki ich silnikowi zostaną zamontowane na stojaku:

Zajmijmy się teraz bezpośrednio wrzecionem. Do toczenia drewna stosuje się różne metody mocowania przedmiotów. Najczęstszym jest trójząb. Obrabiany przedmiot jest zaciśnięty między nim a obracającym się środkiem konika. W tym przypadku trójząb głęboko „zjada” powierzchnię czołową przedmiotu obrabianego i może go obrócić. Ale ta metoda jest dopuszczalna tylko podczas pracy z konikiem. Jeśli produkt obejmuje obróbkę końca (płyta, szkło itp.), Przedmiot obrabiany jest montowany wyłącznie na wrzecionie. W takim przypadku zazwyczaj trójząb jest usuwany, a zamiast niego instalowany jest uchwyt lub płyta czołowa, do której przykręcany jest przedmiot obrabiany.

Ponieważ korzystam z napędu bezpośredniego, początkowo zdecydowałem, aby panel czołowy nie był usuwalny. A więc jaki jest powód ...

W przypadku napędu bezpośredniego, jak już wspomniano, wał silnika jest wrzecionem. Podczas zaciskania przedmiotu za pomocą pióra konika przyłożona zostanie do niego bardzo duża siła osiowa !! Zazwyczaj silniki elektryczne nie są przystosowane do tych obciążeń, dlatego instalowane są tam konwencjonalne łożyska poprzeczne.

Kiedy zdemontowałem silnik, stwierdziłem, że wykorzystuje on zwykłe łożyska „dwa pierwsze”. (Według aktualnej klasyfikacji - 6201).

Zdemontowałem je ściągaczem. Tylne zastąpiono łożyskiem tego samego rozmiaru (201), ale w konstrukcji z łożyskiem promieniowym:

Umieszczenie tego samego na przedniej okładce nie ma sensu - nie ma na czym spoczywać. Dlatego naprzód kupiłem radialny, tylko od bardziej znanego światowego producenta o deklarowanych właściwościach, wielokrotnie wyższych niż te starego (nie zajmę się reklamą))))):

Pokrywy silników również okazały się różne, choć wymiennie. Jeden - bardziej „mocny” zainstalowałem go z tyłu:

Ponieważ kompaktowe (ze względu na moc i moment obrotowy) wymiary silnika są określane przez raczej „cienką” obudowę, postanowiłem zainstalować kolejne łożysko oporowe. Jak mówią, Bóg ratuje sejf. W końcu istnieje możliwość, że w przeciwnym razie tylna pokrywa może nie wytrzymać i pęknąć. Lub, co bardziej prawdopodobne, może oderwać gwinty śrub, które go mocują. W tym modelu pokrywy nie są ściągane razem za pomocą kołków, ale są oddzielnie mocowane za pomocą śrub. Śruby wkręca się w gwint aluminiowy (!!!).

Łożysko oporowe należy umieszczać tylko przed przednią pokrywą. To znaczy między nią a panelem czołowym. Dlatego nie chciałbym, aby panel czołowy był zdejmowany.

Jak wspomniałem, na tym silniku czułem koła do polerowania. Z jednej strony - szeroki bęben, z drugiej - regularny okrąg. Oznacza to, że istniały złącza do dołączenia do niego koła. (W ciągu ostatnich lat nie pamiętam, czy sam je wykonałem, korzystając z dostępu do tokarki w pracy, czy kupiłem gotowe. Tutaj postanowiłem użyć jednego z nich do zamocowania płyty czołowej.

Postanowiłem wykonać panel czołowy z kawałka blachy „dziesiątek”, które znalazłem w „niezbędnym złomie”. Oto taka dziwna forma wykończenia, którą tam znalazłem:

Po zaznaczeniu wywierciłem w nim wiele otworów wiertłem o średnicy 5 mm:

Następnie, po wywierceniu wewnętrznego otworu do 12 milimetrów, załóż go na sprzęgło, zaciśnij nakrętką i ... przyspawaj płytkę do piasty !!!! Następnie, po zainstalowaniu go na wale silnika, pracował z tarczą szlifierską za pomocą szlifierek kątowych:

Teraz w otworach musisz wyciąć gwint M6:

Przez długi czas leżał wokół mnie zestaw wymiennych kolców do butów sportowych (u zwykłych ludzi - „kolce”) Już zapomniałem, kiedy i skąd pochodzą… Pamiętam tylko, że były już w 89 roku)) )). Ponieważ to wtedy mój przyjaciel, sportowiec, wyjaśnił mi, co tam ze mną leżało! )))). Na tych kolcach nić miała dokładnie M6. A w torbie był klucz do ich wkręcenia. To się przydało ...

Jeśli to konieczne, możesz wkręcić trzy, pięć lub nawet więcej kolców, a one, wkopując się, pewnie utrzymają przedmiot.

Na tym skończyłem pracę z panelem czołowym. Chociaż z czasem chcę stworzyć potężny trójząb, który można zainstalować zamiast kolców, aby naprawić krzywo wycięte przedmioty. Dlatego są też myśli o stworzeniu wyjmowanych „zacisków”, które, mocując na krawędzi dysku, utworzą nabój, zaciskając obrabiany przedmiot zamocowany na kolcach z czterech (lub sześciu) stron. Ma to na celu usunięcie konika i obróbkę powierzchni czołowej przedmiotu ...

W międzyczasie kontynuuj z przednim wrzeciennikiem:

Wzmocniłem stojak kątami 50 na 50 i paskiem 50 na 5:

Potem wziął korpus. Z prostego powodu postanowiłem ukryć silnik w obudowie. Od dawna stały na nim dwa koła polerskie, zgubił się wirnik z pokrywą. Podniosłem wirnik zgodnie ze średnicą wału, ale nie znalazłem osłony. Tak, a nowy wirnik był więcej niż zwykły. Bez pokrywy przepływ powietrza nie będzie kierowany wzdłuż krawędzi obudowy. I postanowiłem zrobić nadwozie dla całego silnika. Wewnątrz wirnik napędza przepływ do przodu. I nigdzie indziej)))).

Ramka jest gotowa.Postanowiłem zrobić ściany z tworzywa sztucznego (aby nie rezonować). Aby to zrobić, wytnij pojemnik i użyj jego ścian do schowania ramy. Zabezpieczone nitami:

Aby włączyć maszynę, nie użyłem stycznika (rozrusznika magnetycznego). Ponieważ silnik jest jednofazowy, a moc nie jest duża, zdecydowałem się użyć tego gotowego postu włączającego:

Po zmierzeniu rezystancji uzwojeń stwierdziłem, że silnik jest całkowicie odwracalny - rezystancja obu uzwojeń jest taka sama. Nie ma różnicy, który z nich działa, a który będzie pełnił rolę wyrzutni, zasilanej przez kondensator polaryzacji. (Nawiasem mówiąc, naprawiłem sam kondensator wewnątrz wrzeciennika):

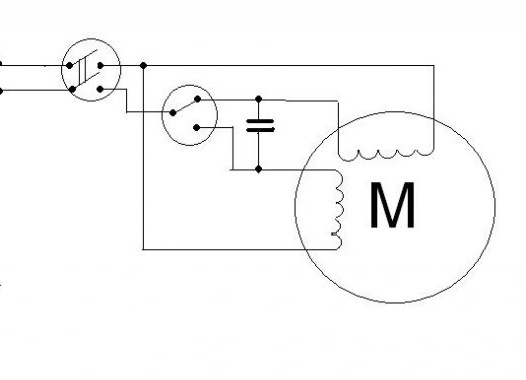

Podłączyłem silnik zgodnie z takim schematem, zapewniając mu wsteczny bieg:

Jako przełącznik cofania użyłem konwencjonalnego przełącznika, chroniąc go za pomocą takiej osłony:

Konieczna jest ochrona przed przypadkowym włączeniem, aby nie powodować problemów poprzez przełączanie uzwojeń podczas pracy lub do momentu całkowitego zatrzymania wirnika (w końcu, gdy wirnik obraca się, silnik w zasadzie jest dość potężnym generatorem!).

Chronił połączenia elektryczne przełącznika za pomocą rurki termokurczliwej:

Teraz musimy jakoś to wszystko zainstalować w obudowie silnika. Wywierciłem otwory w kolumnach wrzeciennika i wyciąłem w nich gwint M6:

Za ich pomocą przymocowałem obudowę do wrzeciennika za pomocą śrub. Tymi samymi śrubami postanowiłem naprawić panel za pomocą przełączników. Sam panel wykonałem z wykończenia laminatu, który od dłuższego czasu leżał w moich „niezbędnych śmieciach”:

Wkręciłem śruby z powrotem na miejsce, ułożyłem skrawek laminatu w sposób, w jaki powinien zostać naprawiony, i postukałem w śruby nad śrubami. Wzór czapek został nadrukowany na laminacie, a ja wywierciłem otwory dokładnie tam, gdzie powinny być:

Jest to rodzaj panelu sterowania, który dostałem dla maszyny: umieściłem mały przełącznik podświetlenia w głównej obudowie przełącznika. (było miejsce).

Teraz opiszę, jak zrobiłem konik.

Spawałem łóżko konika ze skrawków rur profilowych 50 do 50 mm:

W przekroju poprzecznym rury umieściłem wałek mechanizmu mimośrodowego. Sprawił, że jest to ta sama metoda, co wał mimośrodowy złota rączka. Oznacza to, że położył kawałek fajki wodnej na okrągło, włożył druty między nimi z jednej strony, parzył i czyścił. Tylko tym razem wał stał się mocniejszy - rura DU-20, okrągła kłoda o średnicy 16 mm:

Do smyczy użyłem śruby M12 na 100 i kawałka grubościennej rury, która pozostała po tym, kiedy wykonując giętarkę do rur, piłem cylinder hydrauliczny starego podnośnika:

Aby wyciągnąć smycz, wycięłem kwadratowy otwór na dole:

I postanowiłem naprawić oś wału, przykręcając ją do płaszczyzn bocznych po obu stronach pod kątem 50 do 50 z otworem. (Przepraszam, nie zrobiłem zdjęcia. Ale później zrozumiesz wszystko na zdjęciach gotowego mechanizmu)

Aby naprawić te "osłony boczne, wywierciłem dwa otwory na nity gwintowane:

Teraz o pinolu. Postanowiłem zrobić to z rury profilowej 25 na 25 mm. Z tyłu przyspawałem do niej nakrętkę złączkową M14.

Do produkcji skrzynki z pinoli potrzebowałem dwóch kawałków rogu. Najpierw usunąłem zaokrąglenie z wewnętrznych narożników:

Jest to konieczne, aby rura profilowa mogła być szczelnie zamknięta w rogu:

Następnie oznaczyłem wymiary markerem i odciąłem nadmiar:

Teraz możesz złożyć rogi „wokół czopów”, dokręcić zaciskami i spawać:

Obudowa jest gotowa. Teraz śruba robocza (zaciskająca). Zrobiłem to ze spinki do włosów M14:

Obrócę go za pomocą rączki, którą zrobiłem ze skrawków żelaza i ... jakiejś błyszczącej rurki.)))). Nie wiem z czego to jest i jak do mnie doszło. Kłamie przez długi czas. Metal.

Aby zatrzymać śrubę, wykonałem osłonę z tyłu obudowy z wykończenia rury 40 do 40, topiąc w niej koniec i wiercąc otwory:

Pomiędzy nim a pierścieniem nośnym śruby zostanie umieszczone łożysko oporowe:

Zasada, jak sądzę, jest zrozumiała ... Kiedy śruba obraca się za uchwyt, będzie wkręcana i wykręcana z nakrętki, popychając lub chowając kołek.

Dla płynnej jazdy umieściłem w czopach kawałek fajki wodnej z usieciowanego polietylenu:

Następnie ocenił kawałki grubego drutu stalowego w rogach na całej długości:

„Wbili” rurkę w gwinty kołków, wstępnie nasmarowane smarem silikonowym.Następnie za pomocą śrubokręta kilkakrotnie wbijałem spinkę do przodu i do tyłu, tworząc w końcu nitkę z trwałego usieciowanego polietylenu w piórze na całej jej długości. To w pewnym stopniu przyczynia się do zmniejszenia luzu, a kurs czopów stał się znacznie bardziej płynny.

W przedniej części (gdzie zostanie zainstalowane centrum obrotowe, wzmocniłem pióro, oparzę na zewnątrz stalowymi paskami o grubości 5 mm:

Postanowiłem naprawić pinol przed spontanicznym poluzowaniem w „klasyczny” sposób - śrubę mocującą umieszczoną na górze. Wywierciłem otwór w ciele i przyspawałem nakrętkę. A sama śruba została wykonana z kawałka szpilki M10 i nakrętki kołpakowej.

Później zmieniłem orzech w kształt jajka. (Będzie widoczny na ostatnim zdjęciu).

Sworzeń zamocowałem za pomocą dwóch „nóg” od rury profilowej 25 do 40 mm. W tym samym czasie przednia została przyspawana pod kątem prostym, a tylna była pochylona. Zapewni to dodatkową sztywność i pozwoli na pełne odchylenie konika, aby uzyskać więcej przestrzeni roboczej:

Zauważyłem, że plastikowa zaślepka rury УУ15 bardzo dobrze przylega do wału silnika, a jej zaślepka mocno przylega do rurki pinoli. Położył go na wałku, naciągnął na niego sworzeń i ustawiając w miarę możliwości wyrównanie, przyspawał „nogi” do „podeszwy”.

Jednocześnie, tworząc łóżko maszyny, nie bez powodu wstawiłem rurkę profilową o boku 25 mm między narożniki wsporcze. Teraz końce „nóg” konika wystające z dolnej płaszczyzny ściśle przylegają do tego rowka i zapewniają jego równoległość do łóżka.

Zapomniałem wspomnieć wcześniej ... Zdjęcie powyżej pokazuje, że na spodzie „podeszwy” I, używając śrub M6 z łbami stożkowymi, zabezpieczyłem dwie stalowe listwy 50 na 5 mm. Ma to na celu dostrojenie położenia czopów, ponieważ nie jest możliwe osiągnięcie wymaganej dokładności podczas operacji spawania wystarczająco masywnych konstrukcji. Umieszczając podkładki pod śrubami jednej „narty”, najpierw osiągnąłem dokładne dopasowanie poziome, a następnie, operując przednimi, „podciągnąłem gwoździe na odpowiedniej wysokości, a następnie ustawiłem całą konstrukcję w jednej linii.

(Nie myśl, że tam nie było potrzeby używania podkładek))) Niektóre śruby - bez nich w ogóle, ale poniżej jednej - trzech.)))

Ale to było później. Po tym, jak wyposażyłem pióro w obrotowy środek.

Jako działający stożek środka zastosowałem pion konstrukcyjny. Wkręcono w nią korek z otworem na nić. Rzuciłem korek:

Jako oś zastosowałem śrubę M10, na której założyłem łożyska o wymiarach wewnętrznych (wewnętrzne - 10 mm, zewnętrzne - 22 mm), dzielące się na kawałki rury УУ8:

Po umieszczeniu łożyska podpierającego między nimi a stożkiem (użyłem korka z butelki PET jako korpusu), wkręciłem śrubę w stożek, pokryłem nić klejem (aby nie można było go przekręcić):

Łożyska, jak już pisałem, są dobierane w taki sposób, aby ściśle przylegały do sworzni rury profilowej. Obracając konik do przodu, wsuwając powstały środek i obracając uchwyt, wcisnąłem łożyska na swoje miejsce.

Dobrze więc ... Prawie gotowe. Próbowałem wyostrzyć, używając dłuta dziadka zamiast siekaczy:

Wyostrz normalnie.)))

To wszystko! Pozostaje „przeczesać”! )))). Do łóżka spawamy poprzeczne „nogi” wykonane z rury profilowej:

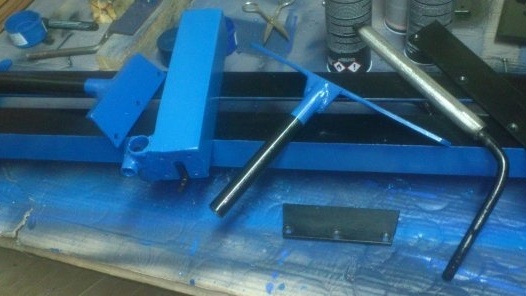

Demontujemy. Czyścimy to! Malujemy!

Odkładając to z powrotem:

W otwartych końcach rur wbijamy plastikowe zaślepki:

Podczas montażu używamy tylko nowego sprzętu:

Podświetlenie wykonałem na elastycznym wsporniku, zgodnie z technologią, którą zrobiłem lampa. Na szczęście znalazłem kolejny kawałek obudowy z linki hamulca postojowego.

Nawiasem mówiąc, kiedy wyciąłem przełącznik podświetlenia w głównej obudowie przełącznika, wybrałem miejsce, w którym była naklejka. Po usunięciu przykleiłem go do konika ... Musisz przyznać, że jest na miejscu!

Nie mogłem się oprzeć ...))) Natychmiast spróbowałem coś wyostrzyć:

„Coś” zrobione! )))):

Chociaż nie ma jeszcze siekaczy. Do tej pory korzystałem z dłuta mojego dziadka:

Oto mały ścieg, który mam: