Witam wszystkich, w tej instrukcji przyjrzymy się, jak wykonać tak niezbędne narzędzie w warsztacie jak oscylacyjna maszyna wrzecionowa. Dzięki temu bardzo wygodnie jest przetwarzać otwory od wewnątrz, różne zgięcia i inne szczegóły, których nie można obrabiać za pomocą maszyny taśmowej i innych narzędzi. Ze względu na to, że wałek szlifierski przesuwa się w górę / w dół, wydajność maszyny znacznie wzrasta, dysza jest lepiej czyszczona z kurzu. Taka maszyna jest montowana po prostu z dostępnych materiałów.

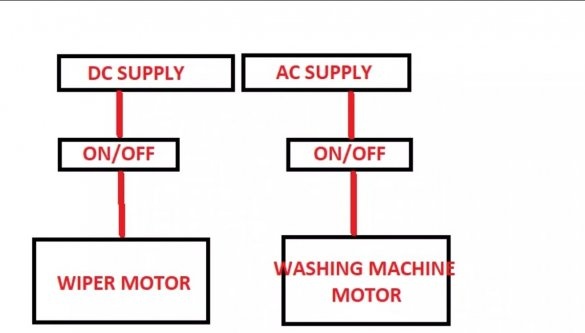

Jako główny zespół napędowy zastosowano silnik z pralki, który porusza się pionowo na dwóch stojakach rurowych. Mały silnik przekładniowy wycieraczek samochodowych jest odpowiedzialny za podnoszenie i opuszczanie silnika. Jeśli projekt Cię interesuje, rozważ go bardziej szczegółowo!

Materiały i narzędzia wykorzystane przez autora:

Lista materiałów:

- silnik z pralki;

- silnik ze skrzynią biegów wycieraczek;

- rury profilowane;

- sklejka;

- klej stolarski;

- okrągłe rury;

- ;

- dwa przełączniki;

- regulator prędkości dla silnika 12 V (opcjonalnie);

- papier ścierny;

- pręt stalowy z gwintem;

- drewno okrągłe;

- śruby, nakrętki i inne małe rzeczy.

Lista narzędzi:

- wiertarka;

- imadło;

- gwintowniki do gwintowania;

- młynek;

- spawarka;

- szlifierka taśmowa;

- wiertło;

- suwmiarka, marker, miarka itp.

Proces produkcji maszyny:

Pierwszy krok Produkcja wału roboczego

Przede wszystkim należy wydłużyć wał silnika, aby można było na nim zamocować wałek szlifierski. Potrzebujemy tutaj długiej osi z gwintem na końcu lub po prostu pręta gwintowanego. Musimy połączyć tę część z wałem silnika, w tym celu musimy wykonać adapter. Mierzymy średnicę wału silnika i wiercimy otwór o tej samej średnicy w zaokrągleniu do środka. Z drugiego końca wiercimy otwór na średnicę wału roboczego. Adapter jest prawie gotowy, pozostaje wywiercić otwory i wkręcić śruby mocujące. Włączamy silnik i sprawdzamy, czy są mocne uderzenia wału.

Krok drugi Robienie dysz

Musimy wykonać kilka dysz do maszyny, abyśmy nie musieli za każdym razem przyklejać papieru ściernego w przypadku uszkodzenia dyszy. Ponadto dysze mogą być wykonane w kilku różnych średnicach dla różnych zadań.

Na początek wycinamy koła ze sklejki z koroną, a następnie przyklejamy je do rolek na stalowych prętach. Wszystko dobrze dokręcamy za pomocą zacisków, klej pasuje do stolarki.

Następnie kształt rolek musi zostać doprowadzony do ideału, do tego potrzebujemy szlifierki taśmowej i wiertarki. Naprawiamy wałek na pręcie i zaciskamy oś w uchwycie wiertarskim. Cóż, następnie szlifujemy rolki na szlifierce taśmowej, jednocześnie włączając wiertło w przeciwnym kierunku.

Po zmieleniu można przykleić papier ścierny na rolkach. Kroimy go na wstążki, a następnie owijamy na rolkach. Cóż, dokręcamy wszystko za pomocą plastikowych jastrychów, aby zapewnić pewne połączenie.

Krok trzeci Produkcja ram

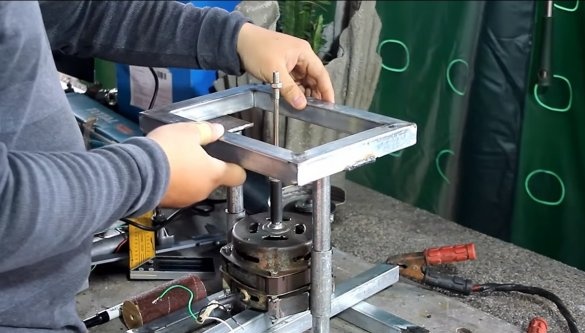

Spawamy ramę, po pierwsze, zaczynamy od podstawy, spawana jest z rur profilowych. Spawamy dwie rury pionowo do podstawy, będą to zębatki, po których będzie jechał silnik.

Pod śrubami silnika wykonujemy uszy i wsporniki, do których przyspawamy kawałki rur o nieco większej średnicy niż stojaki. Następnie silnik można zamontować na ramie i przyspawać do górnej części maszyny.

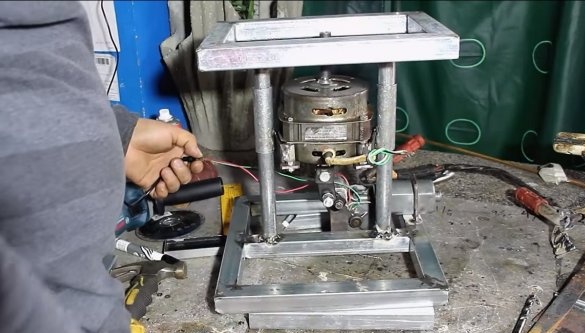

Krok czwarty Silnik wycieraczek

Instalujemy silnik z wycieraczek, który podniesie i opuści silnik z pralki. Silnik autora jest dość mocny, radzi sobie nie tylko z masą silnika z pralki, ale nawet z ładunkiem podczas szlifowania. Aby ułatwić pracę silnika, lepiej jest zawiesić silnik główny na sprężynach, aby był to rodzaj „zerowej grawitacji”.

Musisz zainstalować „ucho” na silniku, a wspornik do przymocowania silnika do wycieraczek jest przyspawany do ramy. W rezultacie pozostaje użyć korbowodu do połączenia wałka roboczego silnika z wycieraczek z uchem zamontowanym na silniku z podkładki. Silnik używany przez wycieraczki nie obraca wału w kole, ale obraca się w różnych kierunkach.

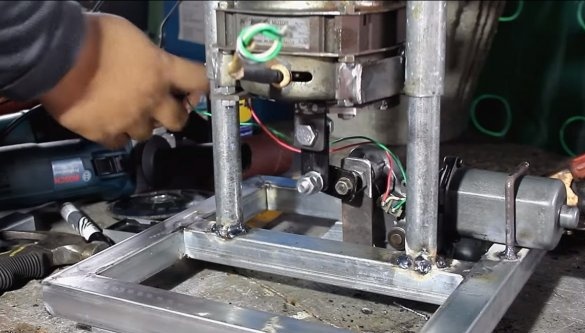

Krok piąty Montaż końcowy

Instalujemy platformę roboczą, którą można wyciąć ze sklejki lub innego odpowiedniego materiału. Szlifujemy materiał i lakierujemy go, aby przyjemnie było położyć na nim ręce. To wszystko, podłącz przewody i wypróbuj maszynę w praktyce. Autor steruje silnikiem z wycieraczek za pomocą osobnego przełącznika, a sama maszyna uruchamia się osobno.

Maszyna działa całkiem dobrze, radzi sobie z zadaniami. To wszystko, projekt się skończył, mam nadzieję, że ci się podobało. Powodzenia i twórczej inspiracji, jeśli zdecydujesz się to powtórzyć. Nie zapomnij podzielić się z nami swoimi pomysłami i domowej roboty.