W tym podręczniku przyjrzymy się, jak zrobić tak niezbędną rzecz dla warsztatu, jak maszyna do cięcia taśmy. Za jego pomocą możesz ciąć wszystko, od drewna po metale. Wydajność takich maszyn jest bardzo wysoka, ponieważ taśma stale obraca się w kółko i jest czyszczona z trocin. Na maszynie taśmowej można łatwo ciąć deski, jak na pilarce tarczowej, ciąć wzdłuż pniaków i wiele więcej. Oczywiście wydajność zależy w dużej mierze od mocy silnika, ale autor korzysta z silnika z pralki i ma wystarczającą moc do różnych domowych potrzeb. Wszystko jest zbierane po prostu z dostępnych materiałów. Jeśli jesteś zainteresowany projektem, proponuję przestudiować go bardziej szczegółowo.

Materiały i narzędzia wykorzystane przez autora:

Lista materiałów:

- rury profilowane;

- silnik z pralki;

- ;

- łożyska, śruby, nakrętki, śruby itp.;

- sklejka;

- śruby samogwintujące;

- klej stolarski;

- klej poliuretanowy;

- osie z łożyskami (z pompy samochodowej 2101 i 2108);

- blacha stalowa.

Lista narzędzi:

- piła tarczowa;

- wiertło;

- spawarka;

- frezarka;

- tokarka;

- imadło;

- narzędzie pomiarowe, klucze itp.

Proces produkcji maszyny:

Pierwszy krok Produkcja kół

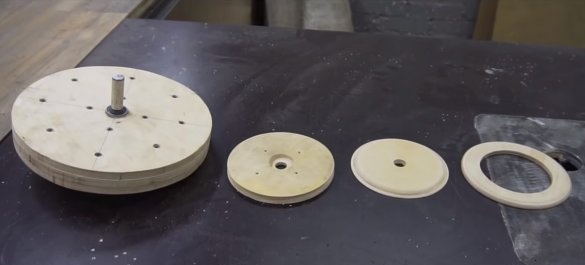

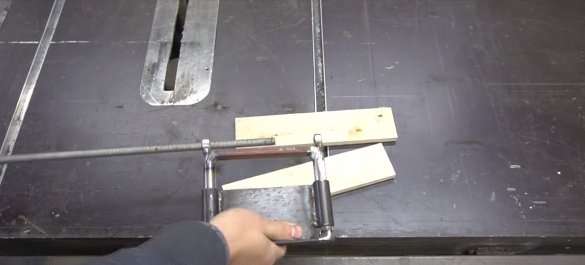

Przede wszystkim wykonamy koła, na których obraca się ostrze tnące. Jest to najważniejsza część maszyny, dlatego do procesu należy podchodzić bardzo ostrożnie. Zrobimy koła ze sklejki, na początek wycinamy koła z materiału, autor użył frezarki do cięcia. Ponadto koła te są ze sobą sklejane i ściągane za pomocą wkrętów samogwintujących, w wyniku czego otrzymujemy koła o pożądanej grubości.

Oczywiście takie koła powinny obracać się na niezawodnych osiach, do takich celów autor zastosował osie z łożyskami z pomp samochodowych VAZ-2101 i VAZ-2108. Wiercimy otwory w kołach wiertarką piórową i wciskamy osie za pomocą łożysk.

Krok drugi Koła pasowe i inne części

Na dolnym kole napędowym musimy zainstalować koło pasowe, które otrzyma moment obrotowy z silnika. Wykonujemy również to koło pasowe ze sklejki, wycinamy koło, a następnie na tokarce wykonujemy pod nim rowek na koło pasowe. Autor wykonał rowek za pomocą specjalnie wykonanego narzędzia pod klinem.

Przymocowujemy koło pasowe za pomocą śrub do koła i przyklejamy je, a także dodatkowo mocuje oś za pomocą łożysk.Z drugiej strony autor wykonał również podkładkę ze sklejki na kole.

Krok trzeci Zmodyfikuj koła

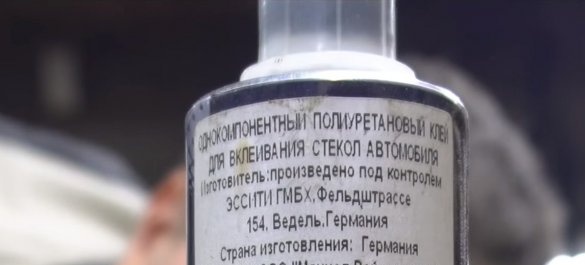

Teraz kończymy koła, a dokładniej obszary, które będą miały kontakt z ostrzem tnącym. Zaciskamy koło za oś w imadle, podłączamy silnik z pralki i tworzymy pożądany profil. Następnie autor nakłada na koła klej poliuretanowy, w wyniku czego powstaje mocna, odporna na zużycie powłoka, na której ostrze tnące nie ślizga się. Teraz trochę więcej szlifowania i uzyskaj dwa świetne koła.

Krok czwarty Rama i silnik

Spawamy dolną część ramy dla maszyny, jako materiał używamy rur profilowych. Aby zamontować silnik, spawamy dwoje uszu, będzie on trzymał dwie śruby, a do wykonania napinacza potrzebna będzie kolejna śruba.

Jeśli chodzi o koło napędowe, mocujemy go za pomocą osi do ramy za pomocą spawanej wydłużonej nakrętki z wywierconym gwintem. Wszystko jest naprawione za pomocą śruby, autor specjalnie wybrał metal na osi za pomocą szlifierki, aby zrobić szczelinę. To wszystko, teraz możesz założyć i pociągnąć pasek.

Krok piąty Rama górna i napędzane koło

W górnej części ramy znajduje się jednostka regulacyjna. Jego celem jest napinanie ostrza tnącego, a także centrowanie go na kołach. Wszystko odbywa się po prostu, spójrz bardziej szczegółowo na zdjęcie.

Po zainstalowaniu górnego koła napędzanego można zainstalować taśmę i uruchomić maszynę. Ale bądź ostrożny i nie stój przed taśmą, jeśli lata, zagraża życiu!

Krok szósty Wykończenia

Na koniec ustawiamy rolki, które nie pozwolą na przesuwanie się taśmy podczas pracy, jest to rodzaj nacisku. Takie rolki są zwykle wykonane z łożysk. Dwa znajdują się po bokach taśmy, a jeden z tyłu, służąc jako przystanek.

Taśma musi koniecznie poruszać się w osłonie ochronnej rur profilowanych, tylko niewielka jej część powinna być otwarta. W przeciwnym razie, jeśli taśma się zerwie lub odleci, można uzyskać obrażenia niezgodne z życiem!

W rezultacie konieczne będzie zmontowanie stołu, ustawionego pod żądanym kątem przez autora. Spawamy go z rur profilowanych, a sklejka, płyta MDF lub inny podobny materiał nadaje się na podłogę. Wszystkie części metalowe należy pomalować, aby nie rdzewiały.

Podłączamy silnik, pozwala nie tylko ustawić żądaną prędkość, ale także utrzymuje wysoki moment obrotowy przy niskich prędkościach, co jest ogólnie rzeczą świetną dla maszyny.

Siódmy krok. Przetestuj to!

Maszyna jest gotowa, możesz przetestować! Na początek autorka próbuje ciąć cienką sklejkę, jej maszyna wcale nie czuje się jak grubsza, a nawet blok sklejki. Maszyna idealnie nadaje się do cięcia takich materiałów. Najtrudniejszym zadaniem było przecięcie suchego pnia, ale nawet maszyna poradziła sobie z tak trudnym zadaniem. Więc jeśli użyjesz silnika o mocy większej niż do 500 watów, jako autor, maszyna będzie działać bardzo energicznie.

To wszystko, mam nadzieję domowej roboty podobało ci się i znalazłeś przydatne informacje dla siebie. Powodzenia i twórczej inspiracji, jeśli zdecydujesz się to powtórzyć. Nie zapomnij podzielić się z nami swoimi pomysłami i domowymi produktami.