Łączenie (pol. Łączenie z topnikiem - spiekanie, wytapianie) jest stosunkowo nowe robótki ręczne i tak jak teraz, urodził się w 1990 roku. Najwyraźniej produkcja witrażu „spiekanego” stała się możliwa wraz z pojawieniem się witrażu o równym KTP (współczynnik rozszerzalności cieplnej). Odbywa się to w ten sposób - na szklanej podstawie układany jest wzór kolorowych kawałków szkła, a ich krawędzie w większości przypadków nie wymagają precyzyjnej regulacji i obróbki, wystarczającej liczby cięć szkła i specjalne szczypce. Zmontowaną preformę umieszcza się w specjalnym piecu i ogrzewa do temperatury, w której szkło topi się.

Powstałe witraż wygląda bardzo osobliwie - gładkie zaokrąglone krawędzie, każdy element przypomina rodzaj stopionego cukierka. Przy odrobinie zdolności artystycznych otrzymujemy bardzo interesujące gadżety. Ponadto tutaj możesz zastosować cały arsenał technik - użyj folii metalowej, trocin, drutu, szablonów, technik emaliowania cloisonné, nałóż farby do wypalania na szkło i ceramikę, chemikalia wytwarzające bąbelki wewnątrz szkła. Piec do utrwalania umożliwia również formowanie płaskiego gięcia szkła. Gotowe gadżety można łączyć metodami „niskotemperaturowymi” w dużych witrażach. W skrócie - otchłań kreatywności.

Kolorowe szkło o tym samym współczynniku rozszerzalności cieplnej, podobnie jak wiele materiałów do stopienia, jest drogie, jednak najdroższym wyrobem w opanowaniu tej techniki jest oczywiście piec. Piec do stapiania szklanek jest raczej niezwykły, jego kształt jest podyktowany technologią spiekania - płaski stół, na którym wygodnie jest położyć szklany blankiet, odchylaną pokrywkę z grzejnikami. Zasadniczo przypomina walizkę, na niektórych są nawet zapięcia.

Piece muflowe - z grzałką na górze komory muflowej, nie są używane - po podgrzaniu szkła do temperatury topnienia produkt należy dość szybko schłodzić do temperatury wyżarzania, podczas gdy piece są często lekko otwarte. Szybki spadek temperatury w mufli jest trudny - bezwładność cieplna jest zbyt wysoka, a układanie półfabrykatów w komorze jest niewygodne.

Piece do topienia mają odpowiednio bardzo różne rozmiary - pojemności. W przypadku grzejników małego pieca okablowanie domowe może bardzo dobrze sobie poradzić.

Spiekanie szkła „za niedrogie”.

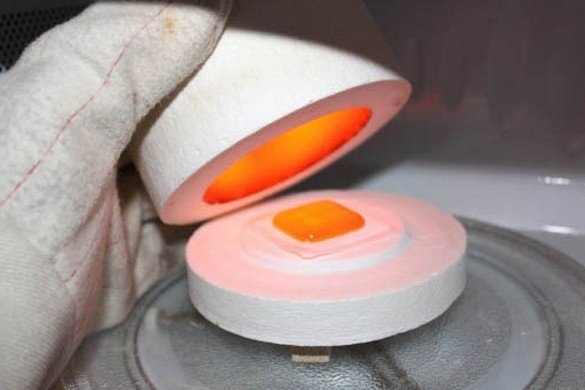

Możesz wypróbować ten interesujący biznes bez wydawania dużych sum - na początek dostępna jest oryginalna wersja z Ali Express - specjalne tygle do mikrofalówki. Jest to tygiel ogniotrwały z powłoką grafitową od wewnątrz. Powłoka jest podgrzewana falami mikrofalowymi i ogrzewa szkło promieniowaniem. Jest jedna zaleta, ale uczciwa kwota - koszt. W momencie pisania tygiel kosztował 2-4 tysięcy rubli. w zależności od rozmiaru.

Wady takiej prostej opcji, jak zwykle, są masowe. Temperaturę można kontrolować tylko wizualnie, „oko”, kontrolowane wyżarzanie w celu zmniejszenia naprężeń wewnętrznych jest niemożliwe. Mały rozmiar - tylko w przypadku biżuterii, niemożność użycia metali. Z reguły po eksperymentalnym wybraniu trybu spiekania i zjedzeniu fragmentów szkła zawartych w zestawie rzucane jest zajęcie i tygiel.

Specjalistyczny piec elektryczny jest oczywiście znacznie doskonalszy, jednak najmniejszy - 200 x 200 mm, kosztuje 35 tysięcy rubli. Oczywiście tylko materiały ogniotrwałe, kontroler z profilem termicznym, rury kwarcowe i ceramiczne do grzejników, montaż ponownie ... Mając warsztat lub garaż, trochę umiejętności obróbki metali i doświadczenie z elektrycznością, całkiem możliwe jest samodzielne złożenie takiego pieca, wydając mniej niż połowę kosztów materiałów , ale co robić pozbawieni koni konni mieszkańcy „betonowej dżungli”?

Pomysł

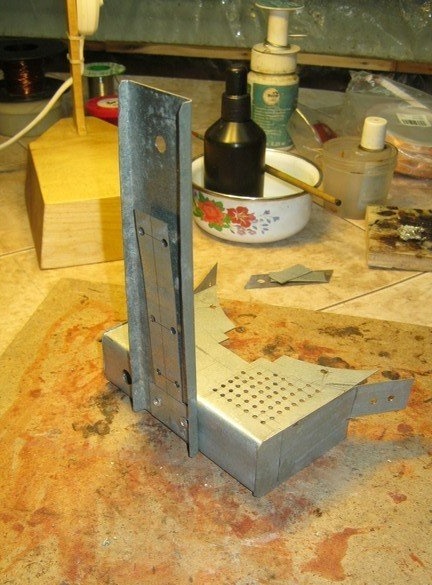

Do idei niezwykle prostego i taniego pieca topiącego o „pośrednich” właściwościach należy towarzysz „Ilya MSU”, z metalowego forum. Piekarnik ma niewielki rozmiar, ale można już upiec szkło, znacznie poważniejsze niż zawieszki broszki w mikrofalówce. Możesz użyć drutu, folii i całego arsenału technik łączenia. Elektryczny grzejnik oporowy w pokrywie, termopara z prostym regulatorem temperatury. Niska, nawet jak na moc mieszkania, zdolność do produkcji w kuchni z powszechnych niedrogich części, elementów. Projekt nie zawiera specjalistycznych materiałów ogniotrwałych wysokotemperaturowych.

Jako górną pokrywę piekarnika walizkowego stosuje się część z kuchenki elektrycznej o szklano-ceramicznej powierzchni - palnik. Ma metalową obudowę wyłożoną włóknistym materiałem ogniotrwałym, w którym formowane są specjalne występy taśmy grzejnej. Palnik jest uzupełniony rączką i termoparą podłączoną do prostego sterownika. Jako podstawę zastosowano płaską puszkę wypełnioną gipsem.

Własna wersja prostego palnika.

Mam dwa używane palniki o wewnętrznej „roboczej” średnicy 140 mm, z mechanicznym termostatem w metalowej obudowie (są opcje z rurką kwarcową).

Co było używane w pracy.

Narzędzia, urządzenia, wyposażenie.

Zestaw zwykłych średnich narzędzi, wyrzynarka do biżuterii z akcesoriami, mała szlifierka kątowa, śrubokręt lub wiertarka elektryczna. Zestaw narzędzi do okablowania, lutownica 40 W do okablowania, większa - 60 ... 80 W - do lutowania strukturalnego. Narzędzie do znakowania. Przydatne narzędzie do instalowania nitów zrywalnych, budowy suszarki do włosów.

Materiały

Oprócz samych palników potrzebowali blachy azbestowej, cegieł z pianobetonu, różnych drutów, termopary, termopar, zacisków nylonowych. Zastosowano gotową jednostkę sterującą dla pieca muflowego (lub sterownik + przekaźnik półprzewodnikowy + grzejnik + obudowa). Rezystor gaśniczy o odpowiedniej mocy (nagrzewnica olejowa). Trochę łączników ze stali ocynkowanej.

Styki termostatu palnika zostały przymusowo zamknięte i przylutowane, lutowane cynowo-miedziane do zacisków wyjściowych, przewody w izolacji silikonowej zostały przylutowane. Obok termostatu wywiercono otwór w wewnętrznej wnęce, z multimetru wprowadzono termoparę chromowo-ałunową (typ K). Do sondy standardowego termostatu termopara przymocowała kilka zwojów drutu nichromowego.

Blaszana okładka - w rzeczywistości okazał się najtrudniejszym elementem mojego pieca. Jest lutowany ze „pokrycia dachowego” ocynkowanej stali 0,5 mm, lutowane cynowo-miedziane (temperatura topnienia jest wyższa niż w stopach lutowniczych ołowiowych). Topnik - kwas lutowniczy (chlorek cynku), lutownica 60 watów.Skomplikowane części przecięto wyrzynarką jubilerską, proste cięcia - nożycami metalowymi. Zakrzywione linie zostały oznaczone w ten sposób - kawałek żelaza umieszczono we właściwym miejscu, a za pomocą pary kompasów z igłą pośrodku palnika narysowałem promień konieczny dla łuku.

Lutowane od wewnątrz, głównie ze względu na estetykę. Naprzeciwko „nożowych” zacisków standardowego termostatu palnikowego, z drutami do nich przylutowanymi, wykonano otwory wentylacyjne (powyżej i poniżej) na obudowie, aby były chłodzone przez prąd powietrza i lut nie topił się.

Za krawędzią obudowy postanowiłem zaczepić, a jeden ze wsporników do uchwytu, z tymi samymi łącznikami, przypiąłem uchwyt na druty. Kawałki blachy zapinane na aluminiowe nity zrywalne.

Przedni wspornik uchwytu został zamontowany na zwykłej obudowie i składa się z dwóch blaszanych części. Jest przymocowany do obudowy za pomocą krótkich wkrętów samogwintujących, połączenie między nimi jest nitowane.

Zewnętrzna część

Grzałka palnika o mocy 1200 W jest zbyt mocna do wypiekania szklanek - szybkość nagrzewania jest świetna dla tak małej objętości, szkło nie ma czasu na równomierne rozgrzanie, przedmiot pęka. Aby wyeliminować tę wadę, moc grzałki musiała zostać zmniejszona - aby włączyć szeregowy silny opór - grzałka olejowa o połowie mocy. Jednocześnie na podgrzewaczu palnika spadek napięcia wynosi dokładnie połowę napięcia sieciowego - 110 woltów.

Sterownik do sterowania piecem. Gniazdo do podłączenia i śrubowa listwa zaciskowa nagrzewnicy pieca są zamontowane na tylnej ścianie. Termopara jest podłączona bezpośrednio do sterownika.

Pokrywa pieca jest wykonana z materiału ogniotrwałego - blachy azbestowej, pod którą połowa cegły wykonana jest z pianobetonu. W pobliżu warto zachować tę samą ognioodporną podszewkę - w razie potrzeby można umieścić gorącą końcówkę „otwartego” pieca.

Spiekanie

Podczas spiekania szkła należy zachować dwie główne temperatury - początek topienia szkła (710 ... 800 ° C w zależności od rodzaju szkła) i temperaturę wyżarzania (500 ... 600 ° C w zależności od rodzaju i wielkości przedmiotu obrabianego). Początkowe ogrzewanie odbywa się tak płynnie, jak to możliwe (oczywiście w rozsądnych granicach), po czym temperatura szybko spada do „wyżarzania”.

Zazwyczaj proces jest kontrolowany przez programowalny sterownik „o profilu termicznym”. Tutaj stosuje się prosty kontroler, utrzymujący jedną temperaturę, i są one przełączane ręcznie - półautomatycznie. Po osiągnięciu 800 ° C (~ 30 min.) Pokrywa pieca jest uchylona, 500 ° C jest ustawione na sterowniku i produkt jest wyżarzany przez 1 godzinę. Następnie grzejniki pieca wyłącza się, a produkt ochładza się wraz z piecem do temperatury pokojowej (~ 1 godzina). Małe rozmiary szkła pozwalają nie obawiać się małych niedokładności w procesie.

Cóż, pierwszy eksperyment jest całkiem udany - szkła stopiły się, ale nie w płaską powierzchnię, próbka nie pękła - profil temperaturowy dla tego rodzaju szkła należy uznać za udany. Spróbujmy być bardziej znaczący.

Dwie bestie, hmm, całkiem w duchu dnia, jak niedźwiedzie olimpijskie, w tym samym czasie ... Tutaj, w eksperymencie, stopiono dwie odmiany koralików, drut miedziany, szkło stopiono nie tylko „na kolanach”, ale także praktycznie „tyłek”. Koraliki (szkło z innym KTP) i drut miedziany (tym bardziej) powinny być bardzo małe (średnica, przekrój) w stosunku do głównego szkła, wówczas powstałe naprężenia nie zniszczą produktu.

Babay Mazay, grudzień 2018 r