Witam wszystkich kochanków domowej roboty. Dla nikogo nie jest tajemnicą, że prędzej czy później całe narzędzie tnące staje się matowe i wymaga ostrzenia, właśnie do tych celów szlifierka jest idealna. Kupowanie gotowej wersji jest zbyt łatwe i kosztowne, dlatego w tym artykule powiem ci, jak zaoszczędzić pieniądze i zrobić maszynę do szlifowania zrób to sam. Ta maszyna pozwoli Ci naostrzyć oprzyrządowanie do tokarki, wierteł, gwintowników i innych narzędzi skrawających, a także wypoziomować i szlifować metalowe elementy.

Części do montażu tego domowego produktu można kupić na pchlim targu za grosz, dzięki czemu zaoszczędzisz pieniądze na zakupie gotowej wersji, a także zdobędziesz doświadczenie w montażu domowej maszyny.

Przed przeczytaniem artykułu proponuję obejrzeć film, który szczegółowo pokazuje cały proces montażu szlifierki.

Aby zrobić maszynę do ostrzenia z silnikiem z pralki własnymi rękami, potrzebujesz:

* Silnik z pralki

* Wiertarka elektryczna, wiertarka do metalu o średnicy 7 mm

* Szlifierka kątowa

* Rdzeń półautomatyczny

* Blacha

* Szerokość kanału 270 mm

* Metalowy narożnik o szerokości półki 63 mm

* Tłoczony dysk od VAZ

* Spawarka, elektrody

* Maska spawalnicza, getry, okulary ochronne, rękawiczki

* Metalowa szczotka

* Noże boczne

* Para śrub M12 i cztery śruby M6

* Plik

* Spray niebieskiej farby

* Spinka do włosów M16

* Giętarka do blach

* Metalowa rura o średnicy 89 mm

* Podstawa amortyzatora

* Lutownica

* Diamentowy kubek

* Suwmiarka z noniuszem

Pierwszy krok

Przede wszystkim musisz poradzić sobie z podłączeniem mocy do silnika z pralki.

W takich silnikach występują dwa uzwojenia, jeden rozruch, drugi - działający. Za pomocą multimetru sprawdzamy rezystancję na zaciskach silnika, rezystancja uzwojenia roboczego powinna wynosić około 10 omów.

Rozrusznik tego silnika niestety nie dzwoni, co oznacza przerwę, ale bez niego silnik można uruchomić, ale tylko za pomocą „popychacza”, pomagając ręcznie uruchomić silnik. Ponieważ silnik pralki przez długi czas był w deszczu, należy sprawdzić jego wnętrza i stan łożysk.Demontujemy obudowę silnika, odkręcając cztery nakrętki z kołków, wyjmij jedną z pokryw.

Łożyska mają ślady rdzy, co nie jest zaskakujące.

Ten rodzaj łożysk jest dość powszechny, więc kupujemy kilka z nich w sklepie i instalujemy je w ich miejscach.

Same pokrywy są delikatnie szczotkowane metalową szczotką, dzięki czemu silnik wygląda tak pięknie, jak to możliwe.

Rozgryzamy wnioski z uzwojenia początkowego nożami bocznymi i izolujemy je, ponieważ nie będą one przydatne.

Instalujemy osłonę na swoim miejscu i przekręcamy kołki z powrotem.

Krok drugi

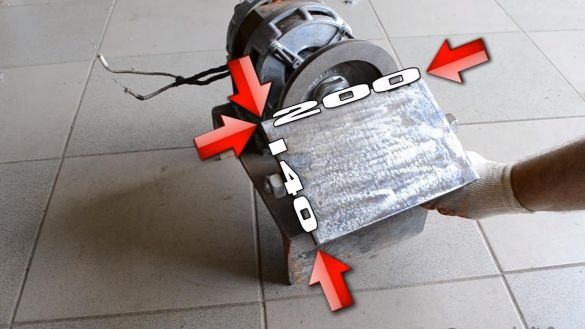

Teraz musisz stworzyć podstawę do zainstalowania na nim silnika. Z kanału o szerokości 270 mm zmierz długość 200 mm za pomocą taśmy mierniczej i narysuj linię prostą.

Następnie odpiłowaliśmy kanał zgodnie z oznaczeniem za pomocą szlifierki kątowej z zainstalowaną tarczą tnącą.

Podczas pracy ze szlifierką kątową należy zachować ostrożność, a także używać okularów ochronnych i rękawic.

Tak więc silnik będzie znajdować się na kanale.

Do mocowania musisz wykonać dwa małe segmenty 130 mm z metalowego narożnika o szerokości półki 63 mm. Widzieliśmy je również za pomocą szlifierek kątowych.

Po zmierzeniu odległości między kołkami w silniku za pomocą zacisku przenoszymy je na segmenty z metalowego narożnika. W miejsce znaków wykonujemy cios z półautomatycznym rdzeniem.

Następnie wiercimy otwory wiertłem 7 mm zainstalowanym w elektrycznym uchwycie wiertarskim. W procesie wiercenia dodaj odrobinę oleju technicznego do krawędzi skrawającej, aby narzędzie działało dłużej.

Rezultatem są dwa takie półfabrykaty z otworami o średnicy 7 mm do mocowania kołków.

Krok trzeci

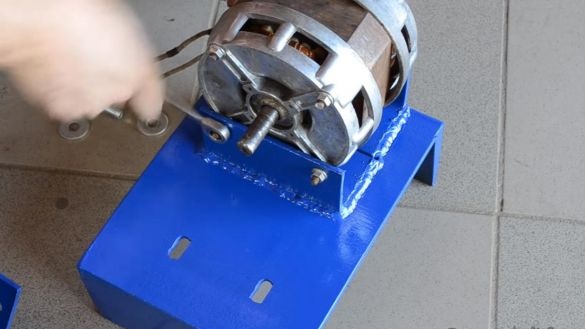

Sprawdzamy silnik na rogach, nakręcamy nakrętki i instalujemy na podstawie.

Wykonujemy kilka haczyków na rogach za pomocą spawarki, po czym w pełni spawamy elementy złączne, usuwając silnik. Podczas pracy ze spawarką należy nosić maskę spawalniczą i getry. Po spawaniu usuń żużel, lekko stukając młotkiem.

Instalujemy silnik na uchwycie, a następnie diamentowy kubek na jego wale do montażu.

Z tego samego rogu, z którego wykonano mocowanie, wykonujemy podparcie dla stołu, spawamy do niego kawałek pręta amortyzatora, przetartego na całej szerokości rogu.

Sam stół wykonany jest z pozostałej części kanału; w nim wykonujemy cięcia pod diamentową miseczką za pomocą szlifierki kątowej.

Następnie odkurzyliśmy kilka kolejnych elementów z pręta amortyzatora i przyspawaliśmy je do stołu w dolnym środku. Spinka do włosów M16 będzie służyć jako zacisk stołowy w wymaganej pozycji, ponieważ czasami musisz szlifować lub szlifować pod określonym kątem.

Stół zostanie przymocowany do podstawy za pomocą dwóch śrub, szerokość stołu wynosi 200 mm, a długość wynosi 140.

Aby przesunąć stół u podstawy, wykonaj dwa otwory i wytrzyj je pilnikiem. W rogu wykonujemy wzajemne otwory o tej samej średnicy dla śrub M12.

Krok czwarty

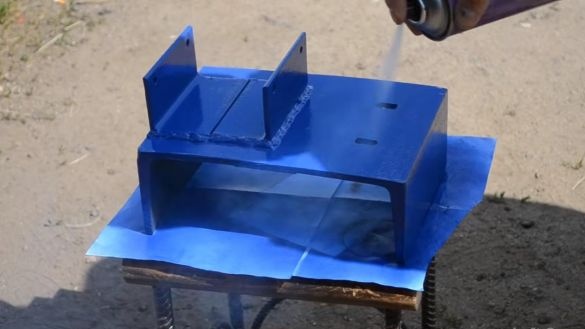

Malujemy wszystkie elementy na niebiesko za pomocą sprayu.

Następnie montujemy strukturę w jedną całość i sprawdzamy w pracy.

Silnik uruchamiany jest przez lekkie obrócenie tarczy ręcznie, po czym zaczyna się obracać, dzięki tej maszynie można ostrzyć prawie każde narzędzie tnące, ale moc dla dużych części nie jest wystarczająca.

Z tego powodu postanowiono dokonać niewielkiej rewizji maszyny.

Sugeruję obejrzenie filmu o wersji tego urządzenia.

Krok piąty

Postanowiono rozpocząć udoskonalanie maszyny poprzez wymianę silnika na mocniejszy, został on usunięty z wirówki, a ponadto oba uzwojenia silnika okazały się działać. Pierwszą rzeczą, którą trzeba było zmienić, była odległość między otworami w uchwycie na łóżku.

Demontujemy całą maszynę na jej części składowe.

Mierzymy również odległość między kołkami w silniku i przenosimy je na mocowanie, po czym wybijamy i wiercimy otwory o średnicy 7 mm.

Krok szósty

Mierzymy 800 mm od metalowej rury o średnicy 89 mm.

Kładziemy arkusz papieru przy znaku i owijamy rurę, prowadząc arkusz, piłujemy obrabiany przedmiot za pomocą szlifierki kątowej.

Aby maszyna była na dogodnym poziomie do pracy, wyprodukujemy podstawę regału. Za pomocą metalowej szczotki usuń ślady rdzy z wytłoczonego dysku VAZ.

Następnie instalujemy rurę ściśle na środku dysku i spawamy je ze sobą za pomocą spawarki w okręgu.

Sprawdzamy, jak najlepiej podstawa maszyny stanie na rurze, biorąc pod uwagę środek ciężkości, a następnie zespawamy części razem.

Siódmy krok.

Chociaż silnik ma zamkniętą obudowę, ale z pewnymi otworami, wykonujemy dla niego obudowę ochronną, będzie bardziej dekoracyjna. Z metalowej obudowy pralki wycinamy prostokątny arkusz o wymiarach 500 * 130 mm za pomocą szlifierki kątowej.

Z krawędzi arkusza wykonujemy dwa otwory na śruby M6 do zamocowania na podstawie. Na giętarce wykonujemy krawędzie pod kątem 90 stopni.

U podstawy maszyny wykonujemy otwory do zamocowania obudowy o średnicy 7 mm.

Krok ósmy.

Malujemy podstawę i stoimy z tą samą niebieską farbą z puszki z aerozolem.

Dla wygody przyspawano dwa uchwyty do rury, gdyby konieczne było przeniesienie maszyny w inne miejsce.

Po wyschnięciu farby zainstaluj silnik i przylutuj do niego przewody zasilające. W tym przykładzie wykonania silnik będzie pracował z biegiem wstecznym.

Na koniec mocujemy obudowę ochronną do podstawy za pomocą czterech śrub M6 i ustawiamy stół.

Na tym etapie maszyna do ostrzenia jest całkowicie gotowa, moc silnika pozwala teraz na obróbkę dużych części, a także szlifowanie dowolnego sprzętu do tokarki, wiertarek, gwintowników i innych narzędzi tnących również przy użyciu domowej maszyny.

Dziękujemy wszystkim za uwagę i twórczy sukces.