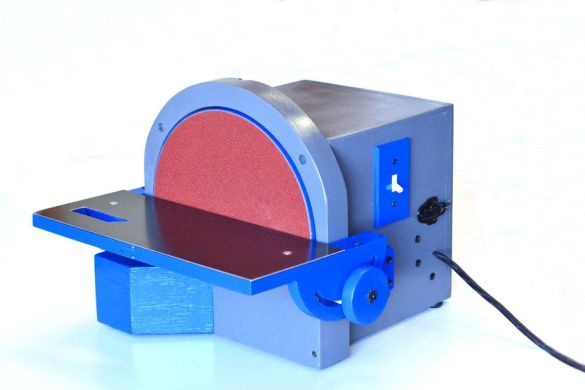

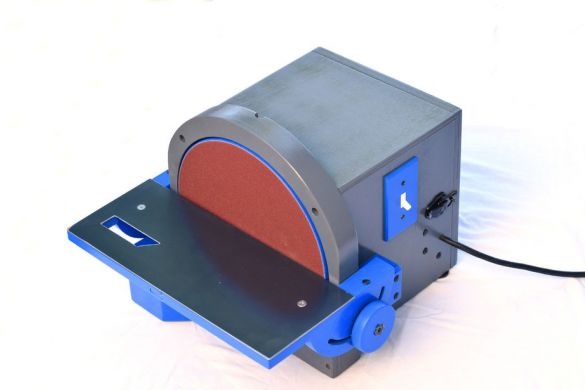

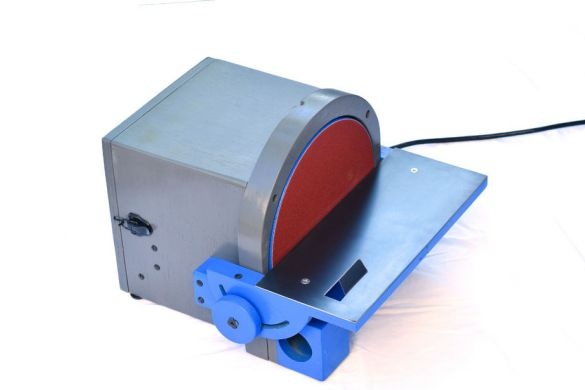

W tym artykule przyjrzymy się, jak autor stworzył stacjonarną szlifierkę dyskową. Cechą tego projektu jest możliwość zmiany nachylenia rączki. Do produkcji szlifierki autor potrzebował:

Narzędzia i materiały:

-Disk Piła;

- Piła taśmowa;

-Awl;

Kuter;

-Zużyty papier;

-Wskaźnik (do równoważenia);

-Nóż biurowy;

Kompas;

-Drilling maszyna;

- Zaciski;

- układanka elektryczna;

-USHM;

- kątomierz;

- kołki;

-Zestaw statku;

-Ręczny zacisk;

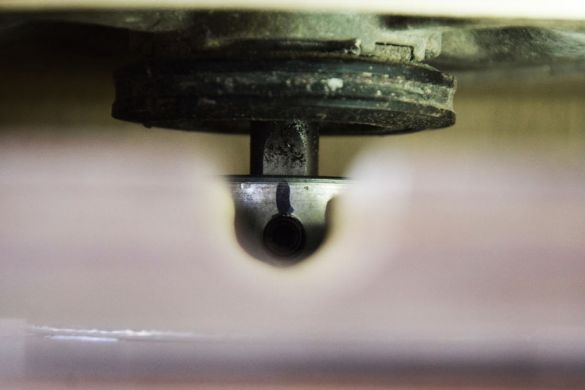

-Kołnierz;

- klucz sześciokątny;

-Tumbler;

-Kabel elektryczny;

-Sklejka;

- łączniki;

-Elektryczny silnik;

-Aluminiowa puszka (spod soku);

-Klej;

-Różne drewniane klocki, deski;

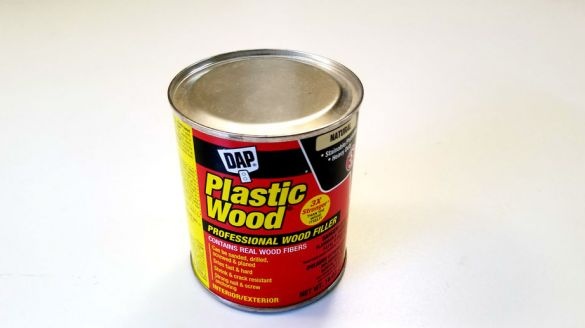

- Kit;

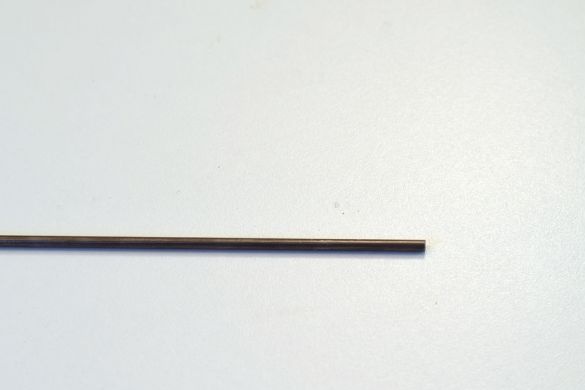

-Metalowy pręt;

-Zatrzask;

- Spryskać puszkę farbą;

-Gumowe nogi;

-Metalowy arkusz;

- melamina;

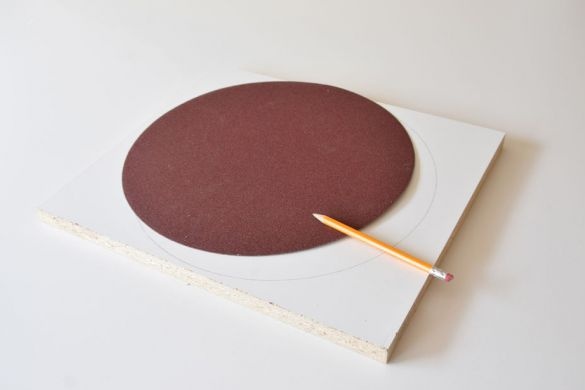

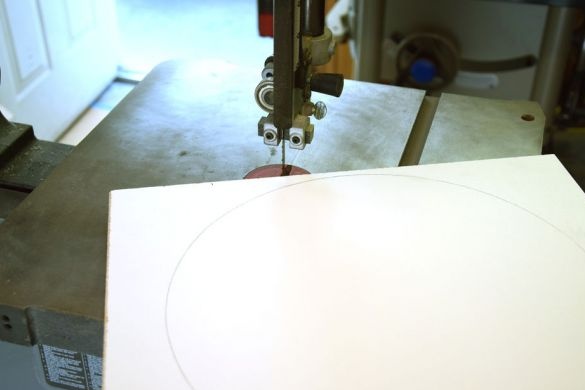

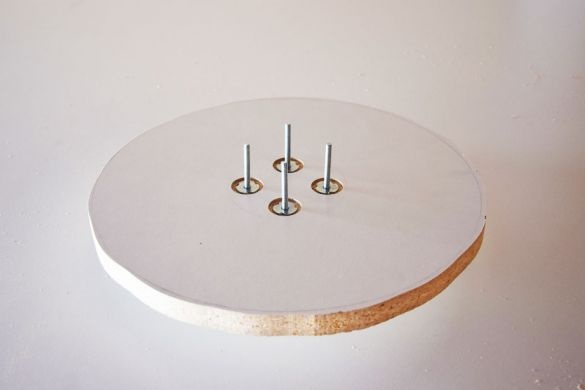

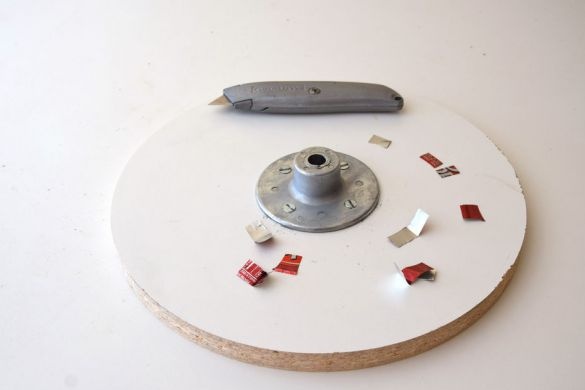

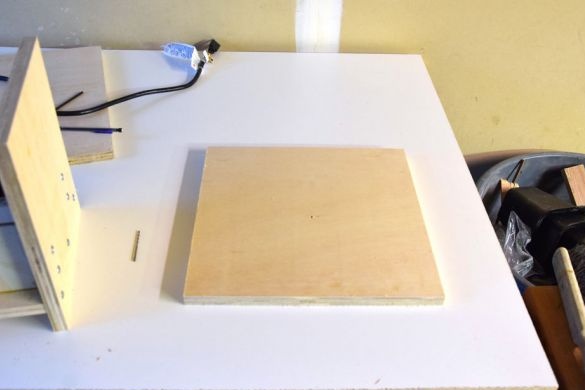

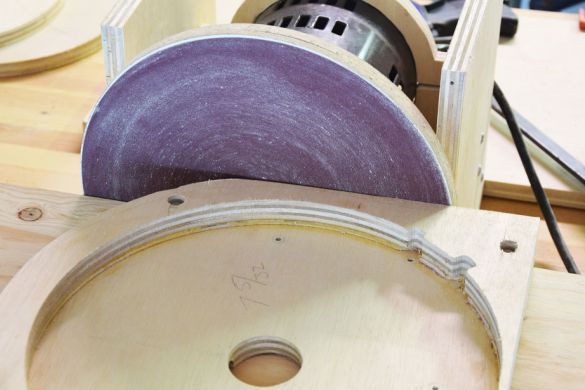

Krok pierwszy: tworzenie płyty

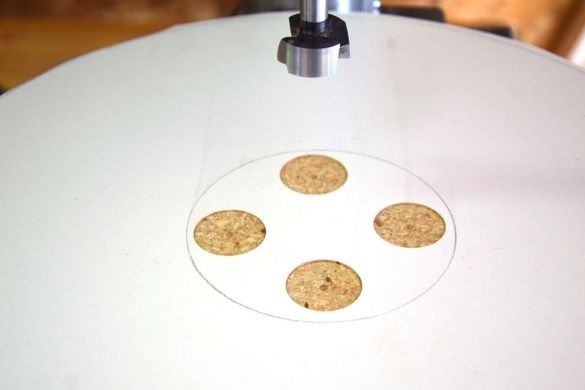

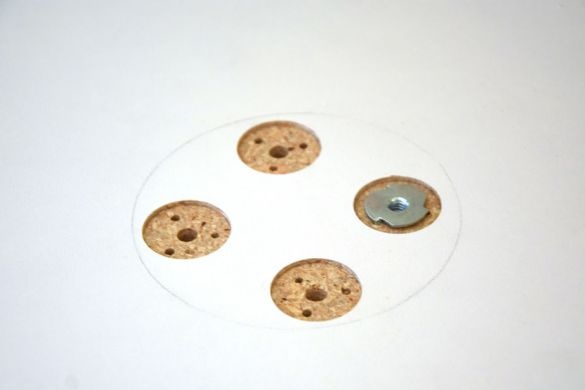

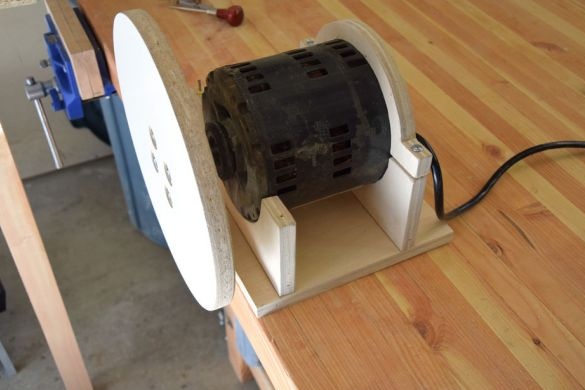

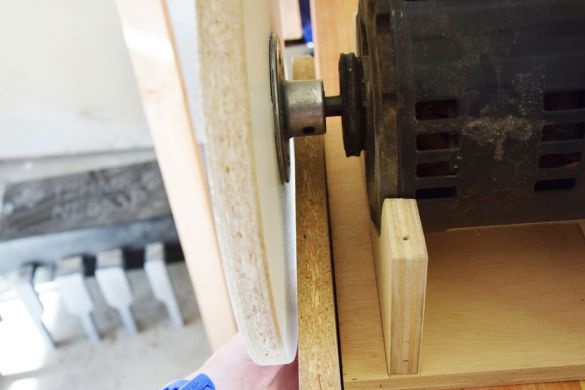

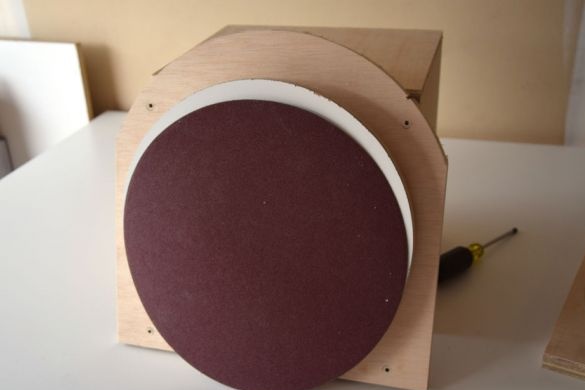

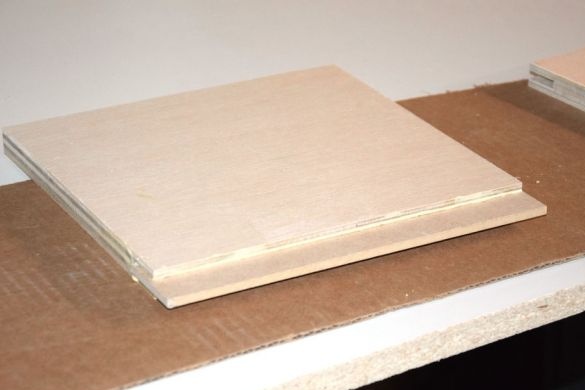

Autor wykonał dysk z melaminy. Średnica tarczy jest równa średnicy ściernicy. Możesz wyciąć dysk za pomocą wyrzynarki lub piły taśmowej. Następnie na środku dysku wykonał otwory z potem na jednej stronie, aby przymocować kołnierz. Przykręcony dysk do kołnierza. Odetnij dodatkową długość śrub.

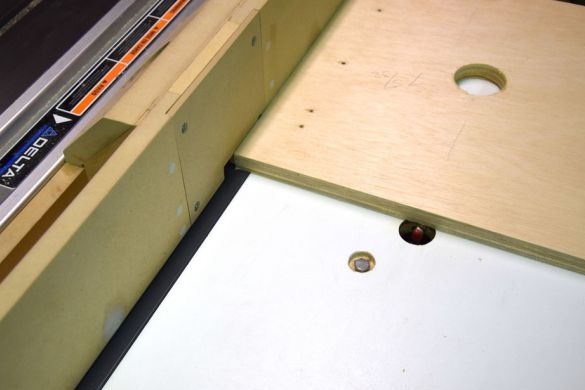

Ponadto autor zamontował dysk na silniku elektrycznym i zamontował go na stole. Włączył silnik i za pomocą papieru ściernego zamontowanego na pręcie pracował na krawędzi dysku.

Potem wyrównał dysk. Jako podkładki między tarczą a kołnierzem użyłem aluminiowych listew.

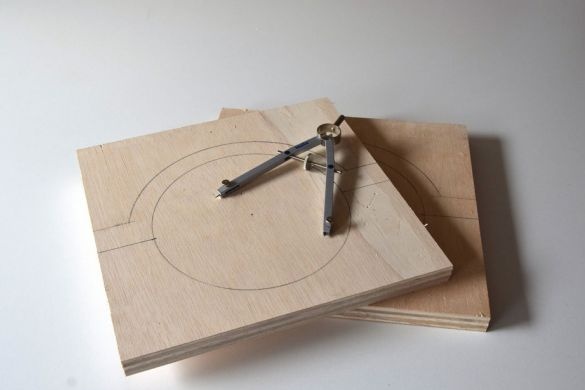

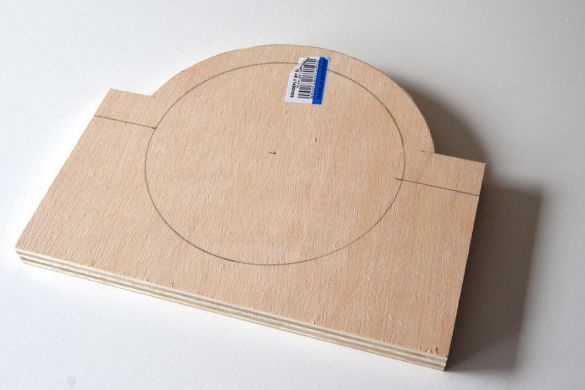

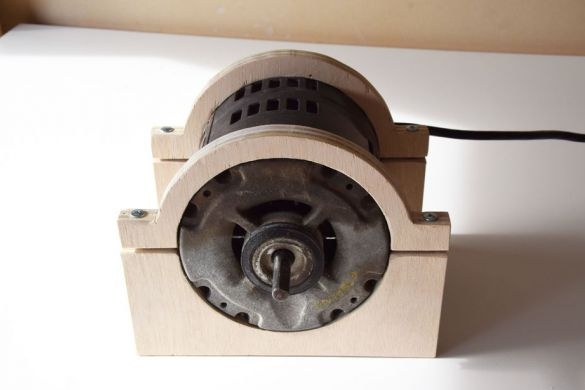

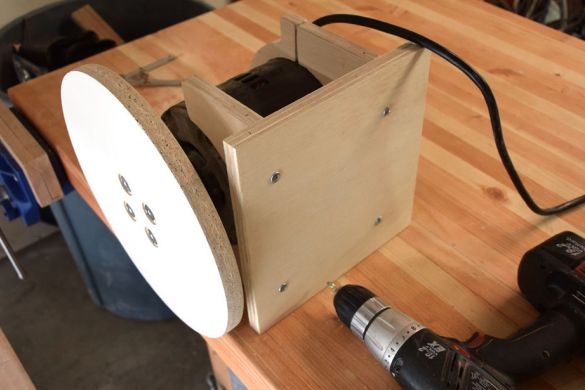

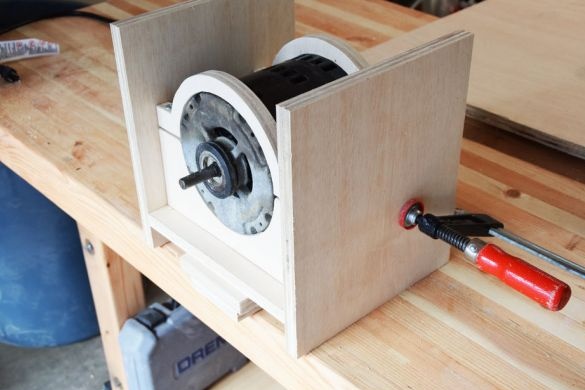

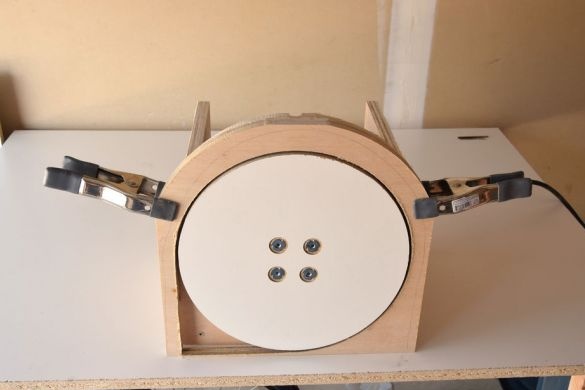

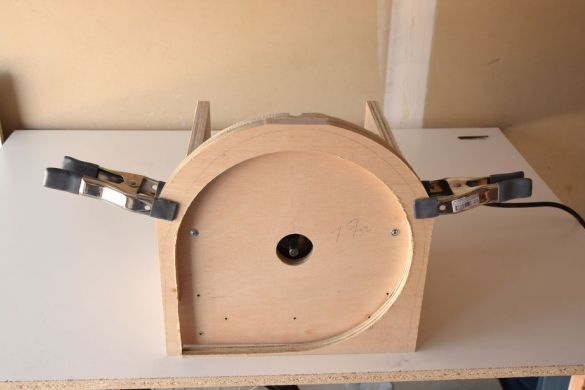

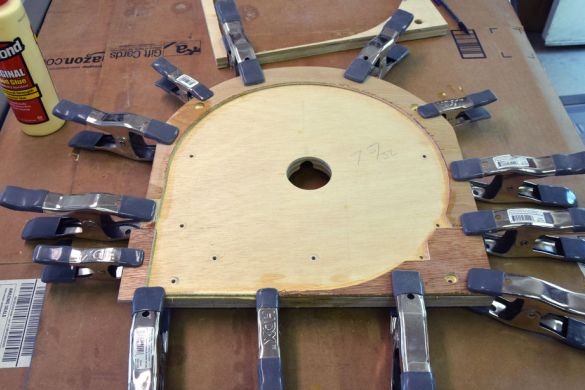

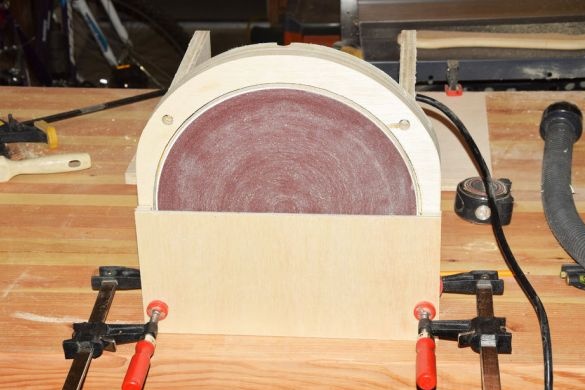

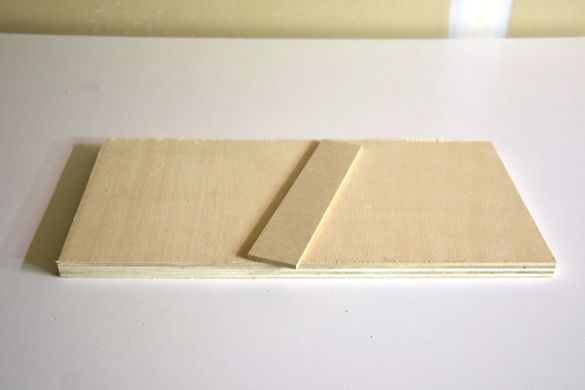

Krok drugi: zrobienie sprawy

To sprawia, że przednie i tylne mocowania silnika ze sklejki.

Wspiera zapięcia w dolnej części ciała.

Tworzy i klei boczne ściany ciała.

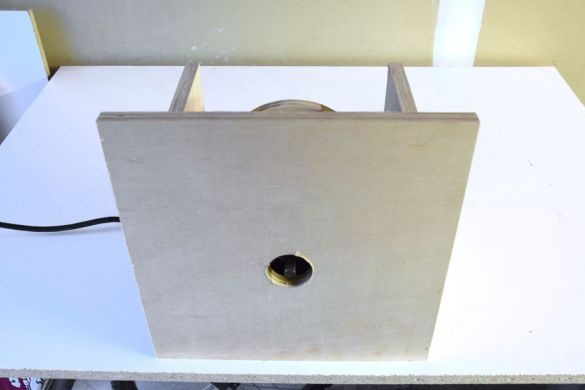

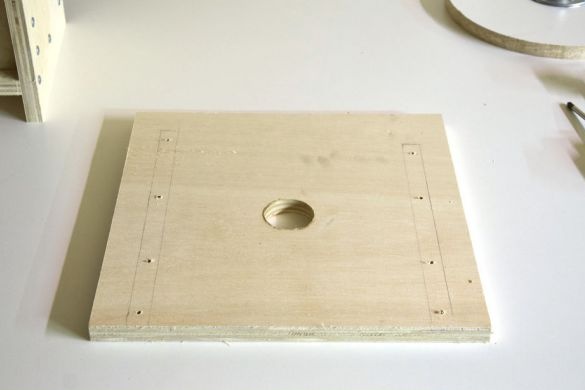

Instaluje przednią pokrywę obudowy, po uprzednim wywierceniu w niej otworu na wał silnika i wykonaniu rowka w celu uzyskania dostępu do śruby kołnierza.

Instaluje górną pokrywę.

Krok trzeci: System usuwania kurzu

Aby pył nie rozproszył się po warsztacie, autor opracował system usuwania pyłu.

Obcinam wykończenie na przedniej okładce, jak na zdjęciu. Uwaga: autor wyciął prawy dolny róg.

Tymczasowo przymocuj podkładkę do przedniej pokrywy.

Obrobiona krawędź.

Przykleiłem podkładkę do okładki.

Sprawia, że przednia pokrywa systemu odpylania.

Z kawałków sklejki wykonana jest komora do połączenia z rurą odkurzacza.

Przednia pokrywa wycina otwór na aparat. Za pomocą kleju zbiera system usuwania kurzu. Naprawia go za pomocą śrub do korpusu (pozwoli to na demontaż systemu usuwania kurzu w celu wymiany dysku).

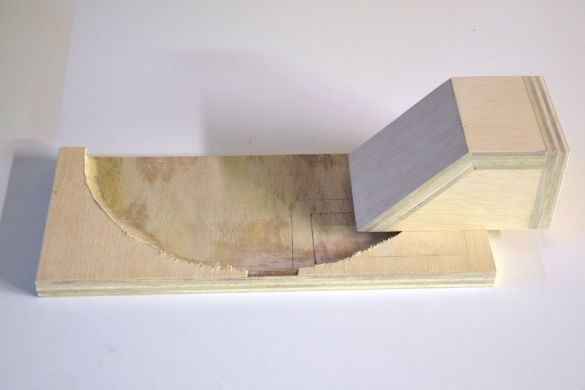

Krok czwarty: Wykonanie zespołu obrotowego

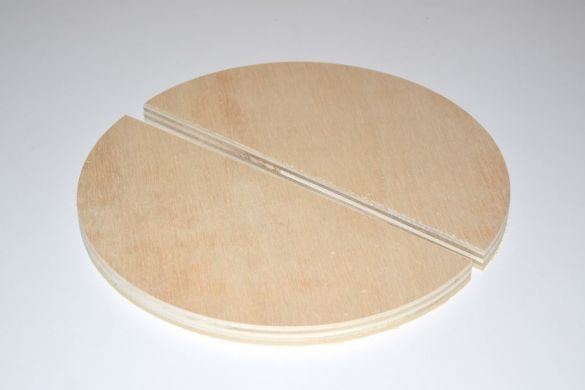

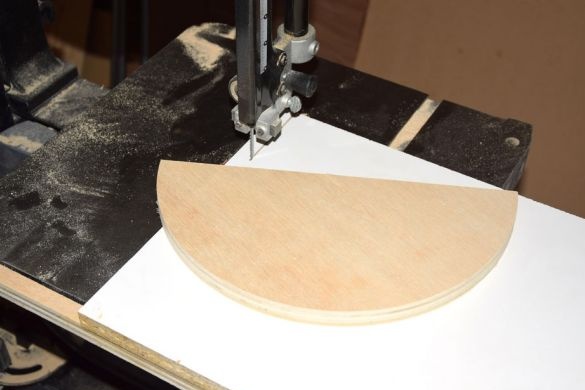

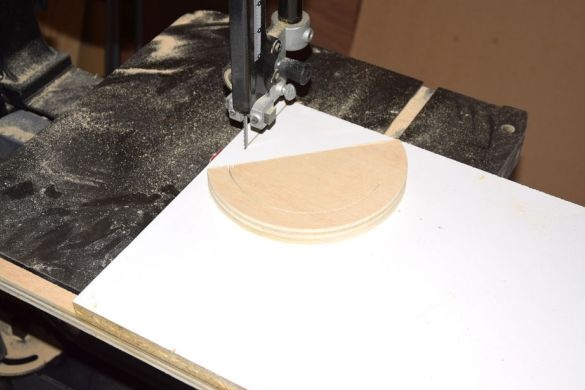

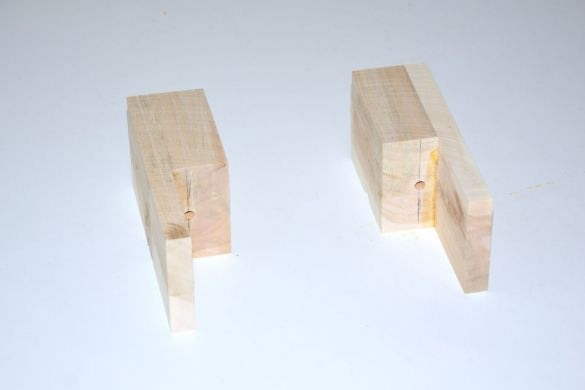

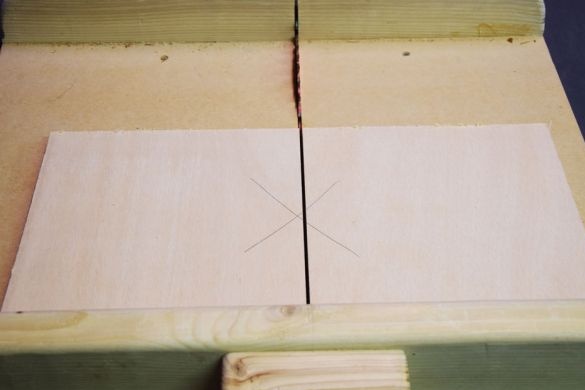

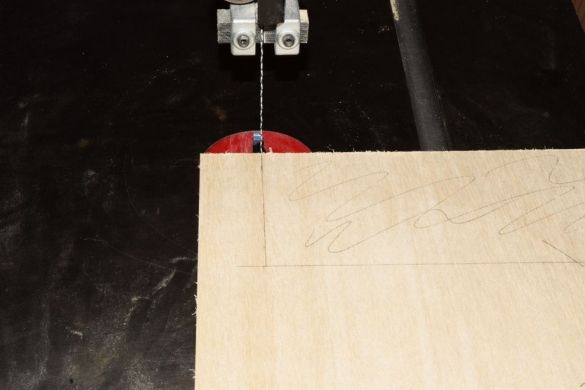

Ponadto autor tworzy dwa węzły obrotowe dla rękodzieła. Tnie na dwie równe połowy tarczę ze sklejki pozostałą po produkcji systemu odpylania.

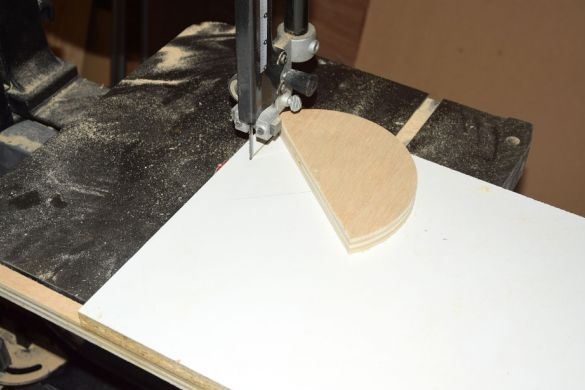

Wytnij połówki na połówki.

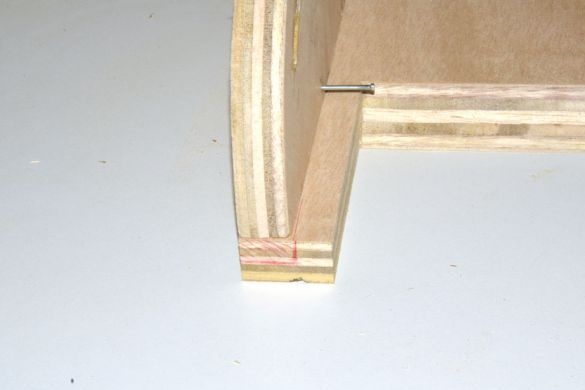

Klei kawałki drewna krawędzią rowka.

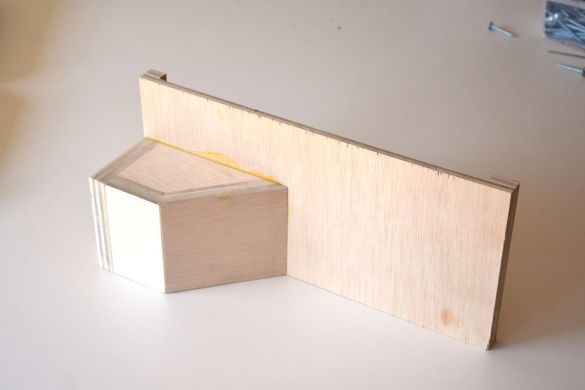

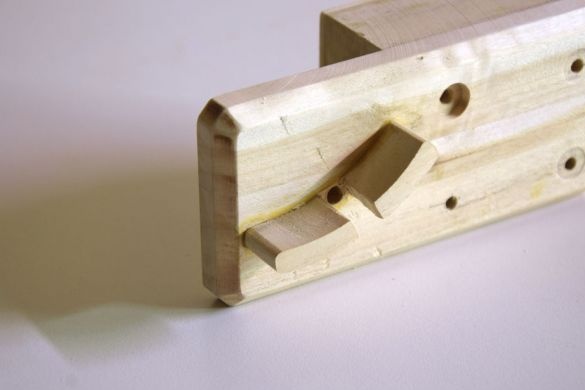

Wykonuje wierzchowca z planszy. W uchwycie wierci się otwory na śruby i śrubę zaciskową.

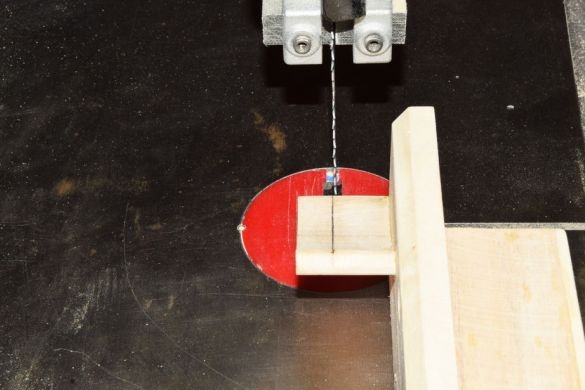

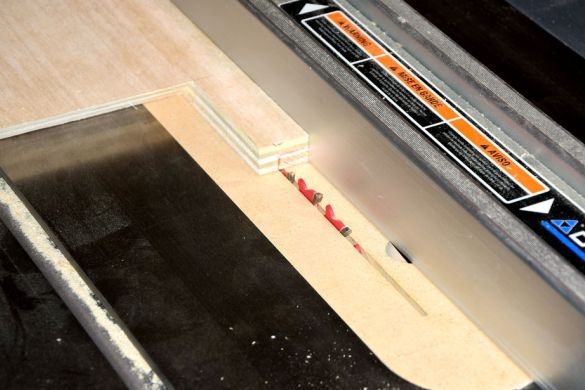

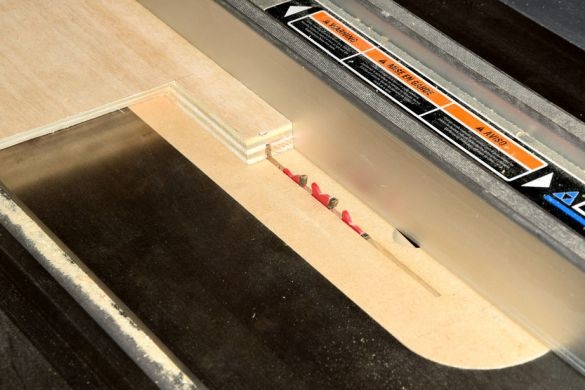

Tnie dwie prowadnice. Przez szlifowanie dopasowuje prowadnice do rowków.

Próbuję węzeł. Odcina nadmiar części prowadnicy.

Zapina prowadnicę.

Sprawia, że zaciski.

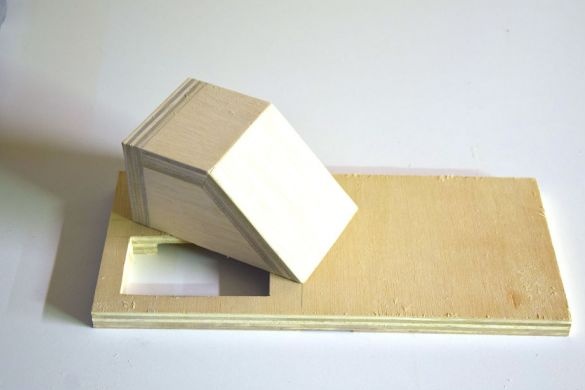

Krok piąty: Produkcja rękodzieła

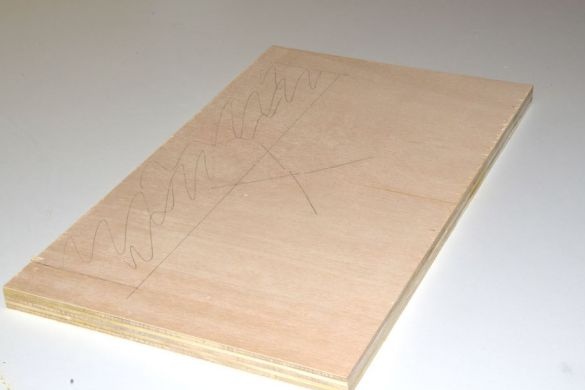

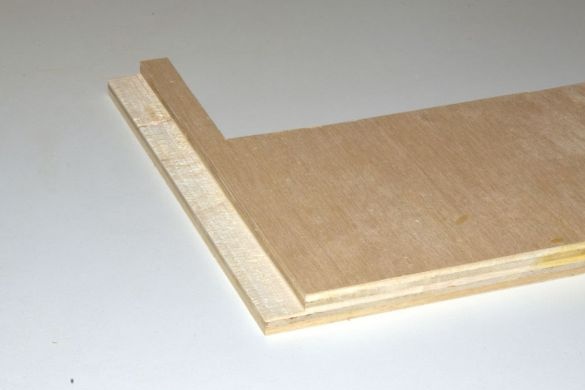

Autor wykonał rękodzieło ze sklejki z metalową płytą. Sklejkowa część rękodzieła składa się z dwóch połówek połączonych technologią rowka czopowego.

Nadaje złotej rączce pożądany kształt.

Dokonuje wyboru wzdłuż krawędzi do montażu zespołu obrotowego.

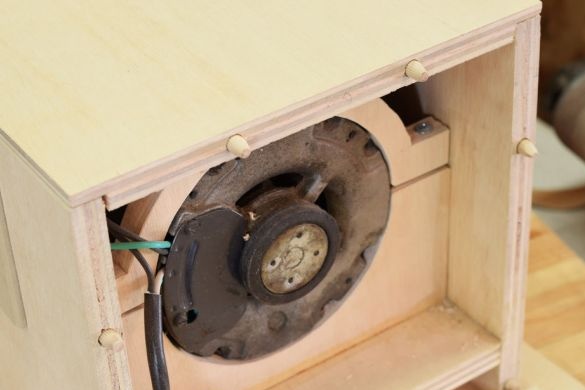

Krok szósty: silnik elektryczny i jego połączenie

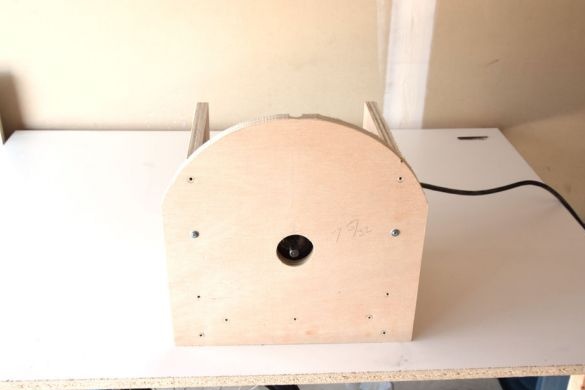

Silnik do rozdrabniania powinien według autora mieć moc co najmniej 370 W (autor ma 1/2 KM) i prędkość obrotową 1600-1800 obr / min. Autor zastosował silnik o mocy 560 W, prędkości obrotowej 1725 obr / min i 1140 obr / min.

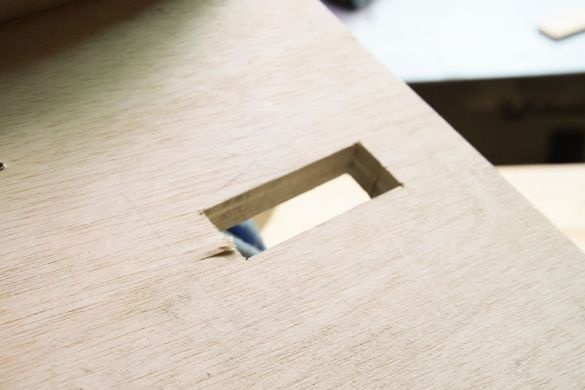

W bocznej pokrywie wyciąłem otwór do zainstalowania przełącznika. Pokrywa przełącznika została wykonana ze sklejki. Zabezpieczony przełącznik.

Wywierciłem otwór na przewód zasilający. Podłączony silnik elektryczny.

Wykonano i zamontowano uchwyt na kabel.

Siódmy krok: zakładanie kajdanek i odpylacza

Ustanowiony poręczny zestaw. Na dysku narysowałem linię. Zdemontowano złotą rączkę. Zmierzył odległość między narysowaną linią a osią. Odetnij różnicę od obrotowych półkoli. Teraz asystent „podzieli” okrąg na pół.

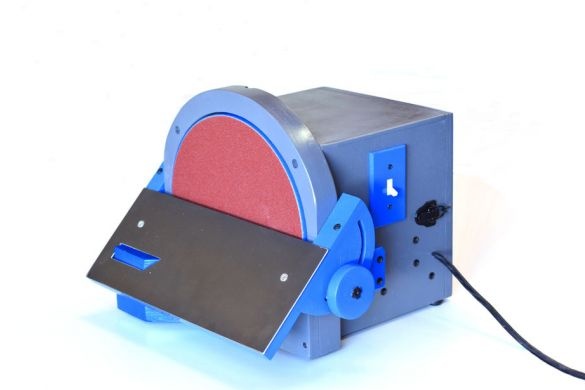

Przetarłem górną część przedniej pokrywy kolektora pyłu pod kątem 45 stopni. Spowoduje to przechylenie urządzenia podręcznego.

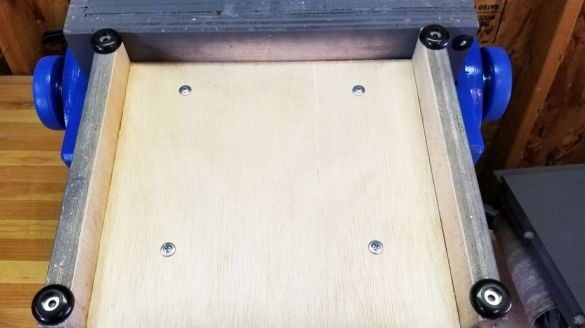

Krok ósmy: Pad

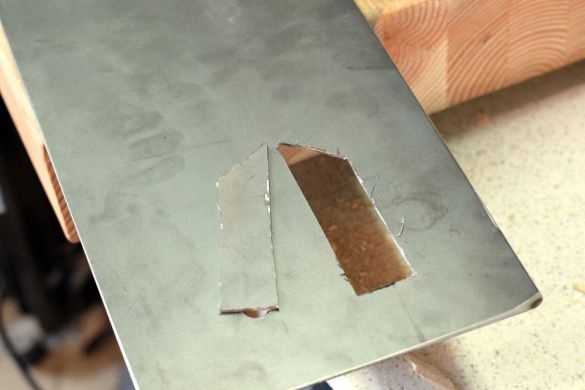

Wykonany z metalowej nakładki na kajdanki. Aby przymocować płytę do sklejki, użyłem śrub z łbem płaskim.

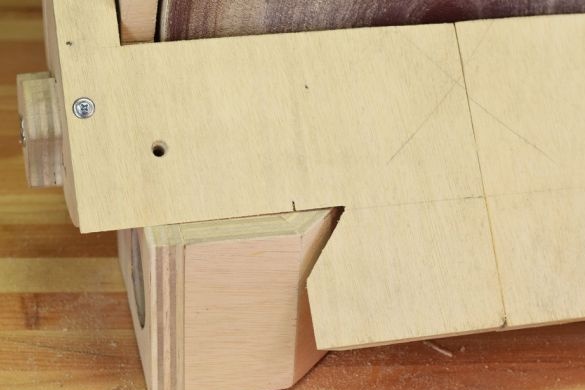

Cokolwiek płytka, przechylona, nie opiera się o komorę odpylania, tworzy w niej wycięcie.

Krok dziewiąty: Tylna okładka

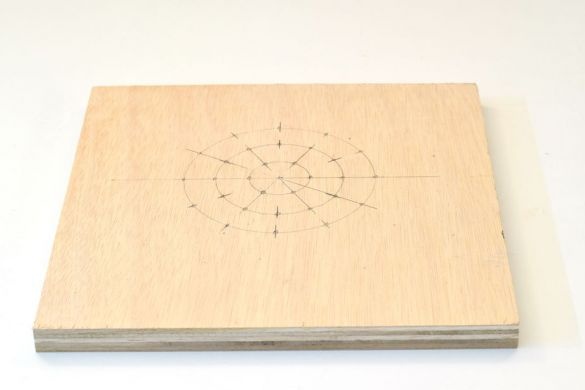

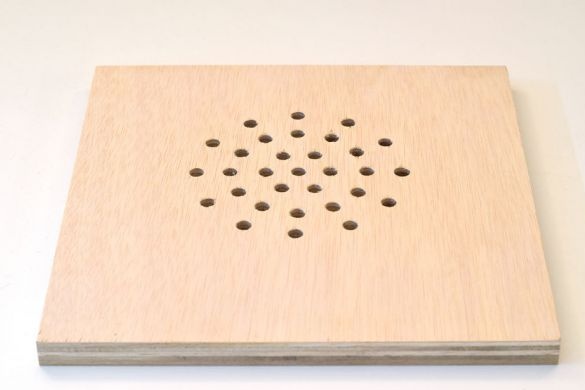

Wytnij tył obudowy. W celu wentylacji wywierciłem w nim otwory.

Zabezpieczone górne i tylne pokrywy za pomocą szpilek.

Krok dziesiąty: Zatrzask

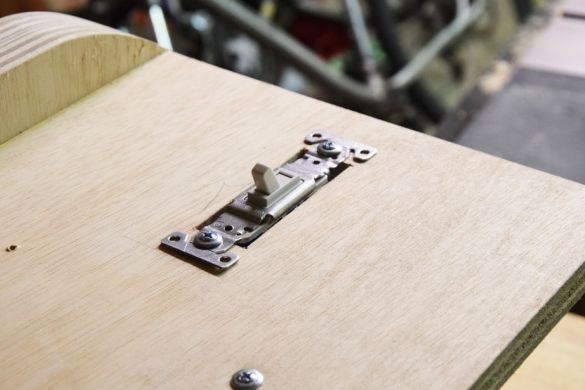

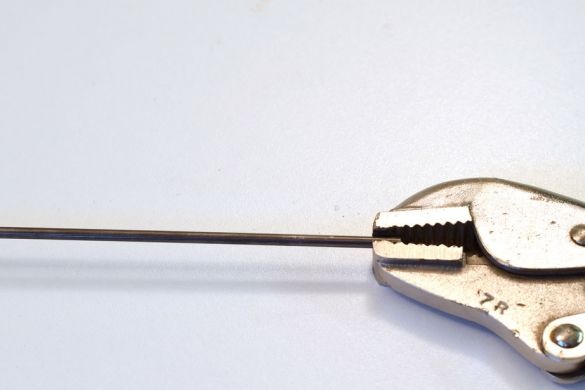

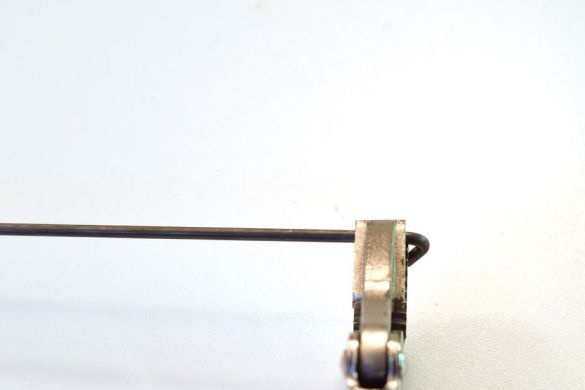

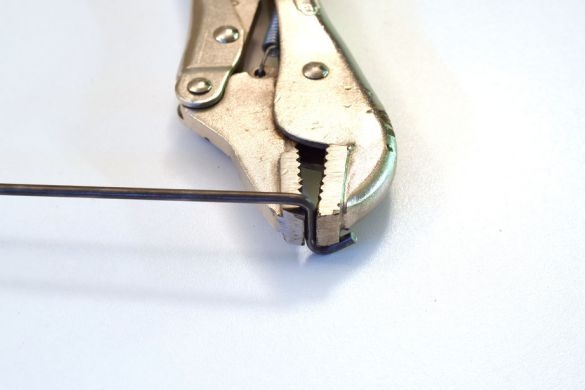

Wygiął haczyki z drutu (jak na zdjęciu).

Po obu stronach wywierciłem otwory na końcu tylnej okładki. Włożyłem haczyki w otwory.

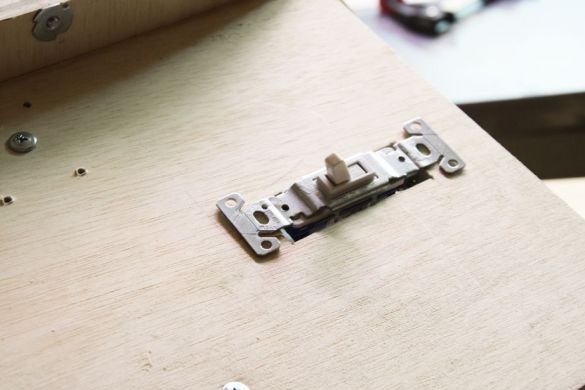

Po bokach obudowy zabezpiecza zatrzaski.

Krok jedenasty: kit i malowanie

Kit drewniane części maszyny. Po wyschnięciu kit szlifuje się.

To kolory.

Krok dwunasty: Stopy

Instaluje gumowe nóżki.

Szlifierka tarczowa jest gotowa.