Każdy chłop mieszkający na jego ziemi, nawet jeśli jest biedny, musi mieć narzędzie do jej (ziemi) uprawy. Na początku miałem do nich jedną łopatę, potem dwie, potem grabę i widły, a na koniec trzeba było kupić urządzenie mechaniczne, u zwykłych ludzi - ciągnik. Cóż, w rzeczywistości, ile możesz pochylić się na boisku ... Wycieczka kulturalna do sklepów w poszukiwaniu czegoś odpowiedniego pogrążyła mnie w mroku, wszystko „odpowiednie” kosztowało od 20 tysięcy biletów Banku Rosji. Lub więcej. I tutaj, jak zawsze, pomógł mi ... stos złomu, który jeden z moich dobrych przyjaciół zbiera w naszej wiosce.

Tak więc z tego złomu dostałem to, co zostało, a mianowicie: ramę z ramą, kawałek silnika i śrub z motobloku Krot, który jest gdzieś .. kiedyś .. w czasach radzieckich coś ... ktoś ... w ogrodzie zaorał. Oczywiste jest, że wszystko, co zostało dostarczone, było w opłakanym stanie, no cóż, kto oczywiście przekaże dobrą rzecz ze złomu!

Aby wykonać blok silnika elektrycznego trakcji, potrzebowałem:

1. W rzeczywistości ciągnik prowadzący w postaci stosu starego złomu

2. Silnik elektryczny ze starej windy 4 kW

3. Kondensatory 1 ... 3 mikrofarady 400 V w ilości 70 sztuk.

4. Przełącznik 250 V 10 A.

5. Przewód z wtyczką 5 m

6. Taśma izolacyjna 2 rolki

7. Śruby, nakrętki do mocowania silnika do ramy.

8. Wiercić, wiercić.

9. Szlifierka, spawanie.

Przeszedł przez skrzynię biegów, wyprostował śruby młotem i usunął wszystko, co było niepotrzebne, pozostawiając tylko koła pasowe, ramę i kierownicę ciągnika. Nie próbując nawet przywracać zdemontowanego silnika, natychmiast zdecydowałem się na wkręcenie ... silnika elektrycznego!

Ponadto w garaż Silnik 4 kW z windy towarowej już od dawna rdzewieje. Dotarł do mnie także przy okazji wymiany windy towarowej w sklepie znajomego. Nie można było podnieść całej windy, dostałem tylko silnik elektryczny.

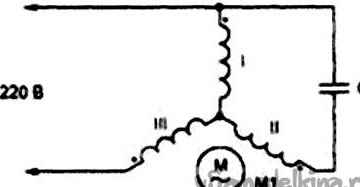

Jak się okazało, silnik był trójfazowy przy 380 V, więc musiałem przerobić obwód jego podłączenia do sieci jednofazowej 220 V za pomocą kondensatora przesunięcia fazowego.

Istnieje wiele schematów i wzorów do obliczania w Internecie na ten temat, po krótkim wyszukiwaniu i kilku praktycznych eksperymentach wybrałem ten.

Problem dotyczył kondensatora. Do niezawodnego rozruchu silnika obliczenia wymagały kondensatora o pojemności co najmniej 100 μF, napięciu co najmniej 400 V, a 60 μF wystarczyłoby do działania. Oczywiście nie miałem tak mocnego kondensatora. W „elektronika»W sprzedaży były takie kondensatory, ale po pierwsze, to nie jest nasza droga, a po drugie, za pieniądze, które płacę, lokalny kierowca ciągnika zaorał cały ogród rękami, a nie jak własny ciągnik. Próbowałem użyć kondensatorów elektrolitycznych w połączeniu szeregowym. Ze względu na fakt, że zastosowanie kondensatorów elektrolitycznych w różnych opcjach przełączania (z diodami i bez) nie dało pozytywnego wyniku, nie podam tutaj tych schematów. Może ktoś to zrobił, ale ja nie. Silnik działał, ale kondensatory szybko zaczęły się nagrzewać i eksplodować. Próbowałem umieścić kondensatory papierowe, takie jak MBM lub BMT, ale w tym przypadku zestaw kondensatorów stał się porównywalny z samym silnikiem. Pomoc przyszła niespodziewanie ... z płyt ze spalonych zasilaczy komputerowych. W każdej z płyt znalazłem kilka ceramicznych kondensatorów o wartości 1 uF 400 V. Odsunąłem kilka spalonych płyt od zasilaczy i po sprawdzeniu wszystkich zapasów komponentów radiowych zdobyłem różne kondensatory aż do 78 uF.

Przylutowałem wszystkie znalezione kondensatory równolegle w małe bloki, połączyłem bloki ze sobą i wyprowadziłem przewody. Rezultatem był zestaw kondensatorów, który dobrze owinąłem taśmą elektryczną, szczelnie zamknąłem w plastikowej torbie, włożyłem do plastikowej butelki, a następnie w puszce i przykręciłem do silnika.

Następnie podłączył styki do skrzynki przyłączeniowej zgodnie z powyższym schematem i sprawdził działanie silnika.

Wtedy wszystko było prostsze: odciąłem stare koło pasowe za pomocą szlifierki, przyspawałem nowe koło pasowe bezpośrednio do wału silnika, podniosłem odpowiedni pasek, zamontowałem rolkę napinającą, wyregulowałem na nim sprzęgło ręczne ... i kultywator elektryczny jest gotowy!

Włożyłem przewody z silnika do karbowanego węża i przytrzymałem je w rurze kierownicy. W pobliżu uchwytu umieściłem potężny włącznik i wyciągnąłem przewód z wtyczką z drugiej rury sterowej.

Wygląda na to, że to urządzenie jest potworne, ale w naszej wiosce czasami nie można nawet znaleźć takich dinozaurów.

Wcześniej wiele razy korzystałem z różnych motobloków benzynowych, wynajmowałem je od znajomych lub sąsiadów. Ale teraz poczułem, jak mówią, różnicę. Wrażenia z pracy są fantastyczne, pług szybko, bez hałasu i dymu, wszyscy to lubią i każdy chce tego spróbować! Sześciometrowe łóżko w dwóch przejazdach pługami w 7-8 minut. Koszt eksploatacji takiego silnika elektrycznego jest wielokrotnie niższy i prostszy niż benzyna.

W trakcie pracy okazało się, że jeśli dostosujesz się, drut nie będzie przeszkadzał. Przedłużacz, którego używam, jest wykonany w domu, w odległości 30 m, z prostego drutu światłowodowego. I dobrze, że nie jest potężny i nie ma marki. Raz jeszcze go zablokowałem (drut). Więc właśnie się zepsuł, a ciągnik prowadzący zatrzymał się. Nawet maszyna na tarczy nie działała i nic nie iskrzyło. Potem po prostu połączył końce, izolował i ponownie do bitwy.

I jeszcze jeden interesujący szczegół. Kiedy chciałem naostrzyć krawędzie tnące śrub, mój sąsiad, miejscowy wieśniak, zobaczył mnie i zniechęcił. Faktem jest, że jeśli krawędzie ślimaka są ostre, wówczas korzenie chwastów (zwłaszcza powój) są ścinane przez płaty, a następnie rosną bardzo szybko i dwa razy więcej. A jeśli krawędzie są matowe, korzenie i trawa są owijane wokół śrub, a następnie po prostu je wybierasz i wyrzucasz rękami. Oto takie pielenie wraz z orką.