Po tym, jak pojawiła się potrzeba wycięcia wystarczająco cienkiej liczby drewnianych linijek w cienkie listwy, zadałem sobie pytanie: jak ułatwić to zadanie?

Najbardziej odpowiednią opcją jest mini-okólnik z improwizowanych środków przy minimalnych kosztach.

W tym artykule dowiesz się, jak zbudować małą piłę tarczową z wiertarki ręcznej i kilku desek w ciągu jednego wieczoru.

Początkowo wpadł na pomysł, aby zrobić taką maszynę z dremelu i piły z kawałka cyny, ale moc dremelu nie wystarcza nawet dla linijki, a dysk z cyny wygina się.

Materiały:

- Mały arkusz płyty wiórowej

- Sklejka (grubość 10 mm)

- Deski do krojenia o odpowiedniej szerokości

- Jastrych metalowy

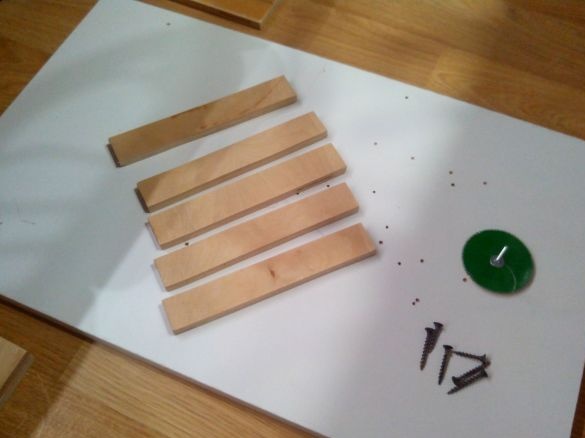

- Wkręty samogwintujące

- Śruby, nakrętki, podkładki, „kciuki”

Narzędzia:

- Wiertarka (jest podstawą maszyny)

- Brzeszczot (do plastiku i metalu)

- śrubokręt

- ćwiczenia

- Szczypce

- ołówek

- Kwadrat

- Układanka

Krok 1. Przygotowanie materiałów

Szacujemy rozmiar wiertarki ręcznej.

Bierzemy odpowiedni arkusz płyty wiórowej (lub grubej sklejki) - będzie to podstawa naszej maszyny. Naprawdę go nie podniosłem - znalazłem półkę idealnie pasującą do wielkości szafki.

Wycinamy małe paski ze sklejki. Można je zastąpić drewnianymi klockami odpowiedniej wielkości, ale nie były one pod ręką.

W jastrychu wiercimy dwa otwory (jeden się zakręci!)

Wycinamy ze sklejki stół ze sklejki.

Z tej samej sklejki wycinamy prowadnicę i przecinamy ją wyrzynarką przez rowki na śruby mocujące.

Obie części przetwarzamy papierem ściernym, aby nie doszło do wypukłości i potencjalnych odłamków.

Krok 2. Zabezpieczenie wiertła

Naprawiamy metalowy jastrych, który utrzyma wiertło, za pomocą śrub na elewacji z pasków ze sklejki (lub pręta), aby brzeszczot nie dotykał podstawy maszyny.

Pod silnikiem (lub uchwytem, tutaj indywidualnie) kładziemy kolejny jeden lub dwa paski sklejki i mocujemy za pomocą śrub.

Jeśli wszystkie dalsze manipulacje zostaną wykonane za pomocą śrubokręta, wiertło można przykręcić do podstawy.

Krok 3. Wykonanie stołu roboczego

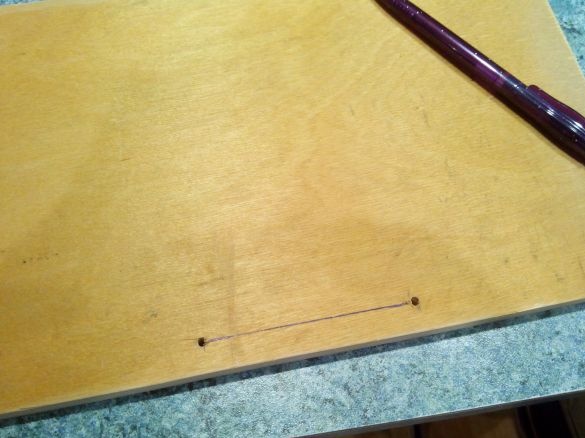

Szczelina na brzeszczot powinna znajdować się w takiej odległości od krawędzi, aby stół nie zakrywał uchwytu wiertarskiego. W tym przypadku wynosi około 1,5 cm.

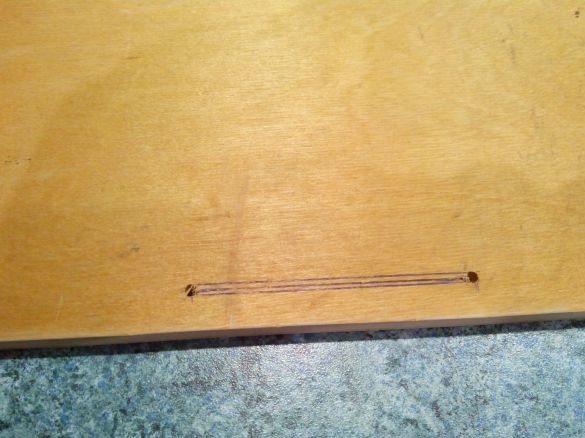

Wiercimy otwory na końcach przyszłego rowka i rysujemy linie cięcia. Długość szczeliny zależy od średnicy tarczy tnącej.

Wykonujemy automat z układanką.

Zamocowujemy prowadnicę blisko wykonanego otworu i wiercimy dwa otwory na śruby mocujące.Jeśli kierujesz się zdjęciem, otwory powinny znajdować się wzdłuż górnych części rowków przelotowych w prowadnicy. Średnicę otworów lepiej wybrać, aby śruby były do nich mocno wkręcone, wtedy nie będzie potrzeby ich dodatkowego mocowania.

Mocujemy przewodnik.

Najpierw wkręciłem go prostymi nakrętkami, ale potem zastąpiłem je „jagnięciną” i dodałem podkładki.

Krok 4. Ukończ kompilację

Bierzemy brzeszczot (specjalnie dołączam zdjęcie do paczki, aby ułatwić jego wyszukiwanie w sklepach).

Wybieramy równą śrubę, aby dysk nie tworzył „ósemek”, i zaciskamy dysk za pomocą nakrętek.

Wcześniej zalecam zastanowienie się, która strona będzie dla Ciebie wygodniejsza w podejściu do maszyny, aby naprawić dysk prawą stroną (znajduje się na nim strzałka wskazująca właściwy kierunek obrotu).

Zaciskamy dysk w uchwycie wiertarskim.

Próbujemy na stole roboczym z góry, wybieramy dla niego parę desek (lub prętów), aby uchwyt wiertarski nie dotykał go od dołu, a tarcza piły wystarczająco wychodziła z góry.

Mocujemy płyty za pomocą śrub do stołu.

Sam stół jest albo przykręcony śrubami u dołu podstawy, albo posadzony w małych narożnikach od góry - tutaj jest to wygodniejsze dla kogoś.

Wszystko, mini-okólnik jest gotowy!

Bardzo polecam zapewnienie pewnego rodzaju zamocowania podstawy do pulpitu (zaciski, śruby), ponieważ w procesie używania okrągłego mocno „odchodzi” na bok.

A oto pierwszy wynik - zrzuciłem linię na szynach o szerokości 4 mm w ciągu zaledwie kilku minut.