Bezprzewodowe mini-wiertarki i wiertarki nie są tanie, a czasem przy małych pracach nie chcę przepłacać za wysoką moc i markę narzędzia. Postanowiłem spróbować stworzyć podobne narzędzie zrób to sam i nie za wielką cenę.

Wideo z montażu i przyrządu testowego do zapoznania się

Będziemy potrzebować:

1. Tani pistolet do kleju od stałej ceny (60 rubli)

2. 2 akumulatory o pojemności 18650 o tej samej pojemności ()

3. Przełącz się z napędu starego centrum muzycznego

4. Złącze i wtyczka 4 mm do podłączenia zasilania (lub dowolnego innego)

5. Silnik 6 - 12 V ()

6. Niedrogi tuleja w zestawie ()

7. Termokurczliwe 3 mm

8. Okablowanie miedziane

9. Klej topliwy

10. Taśma klejąca

11. Taśma elektryczna

Z narzędzi:

1. Szczypce lub długie szczypce

2. Nóż biurowy

3. Pistolet do klejenia

4. śrubokręt

5. Lutownica

Krok 1

Potrzebujemy pistoletu do kleju od ustalonej ceny, nie jest on drogi i nie szkoda go wprowadzić w życie. Może ktoś ma tak stary, że często zawodzi.

Demontujemy go, wyciągamy wszystkie wnętrza (może później, do których się przydadzą) i pozostawiamy tylko skrzynkę.

Wybrałem ten konkretny przypadek ze względu na to, że silnik dobrze pasuje, jeśli wycinasz na to miejsce, niski koszt i łatwość dalszej obsługi. Nie musisz robić długopisu ani skrzynki z niczego, już prawie zrobione.

Krok 2

Zamówiłem silnik (), który jest często używany w ćwiczeniach budżetowych, nie jest drogi.

Możesz spróbować uzyskać jedną ze starych drukarek lub urządzeń wielofunkcyjnych, odpowiednią również.

Krok 3

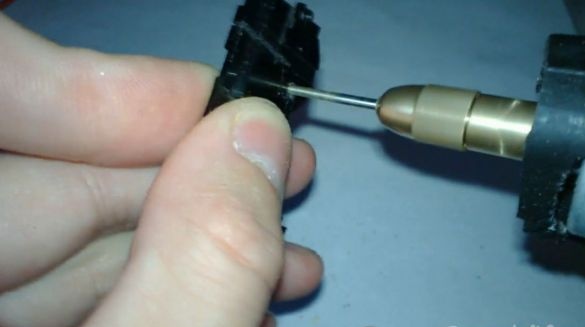

Wycinamy miejsce dla silnika w korpusie z pistoletu do klejenia, aby były nogi do mocowania dwóch połówek za pomocą wkrętów samogwintujących, silnik po prostu pasuje do ich położenia.

Możesz ciąć nożem biurowym, ale ostrożnie najważniejsze jest, aby nie przesadzić i nie złamać obudowy.

Wycinam otwory, stopniowo dostosowując je do wielkości silnika, trochę go wycinając.

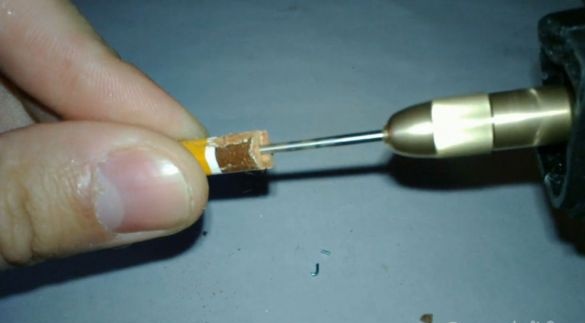

Wał powinien być wyśrodkowany jak na zdjęciu.

Bardzo dobrze zlokalizowane otwory wentylacyjne.

Krok 4

Robimy to samo z drugą połową skrzynki i łączymy w celu dopasowania.

Po zamontowaniu obudowy na silniku konieczne jest przycięcie części obudowy, w której tuleja zostanie zamontowana na wale. Powinno się to okazać jak na zdjęciu. Przytnij do nóg mocujących, potrzebujemy ich.

Krok 5

Następnie musisz wybrać złącze do podłączenia zasilania. Użyłem wtyczki 4 mm ze starego przedłużacza ładowarki.

Postanowiłem zainstalować go w otworze, do którego podawano kleje.

Wytnij trochę nożem biurowym, a teraz będzie mocno. Następnie naprawiamy go na pół za pomocą kleju topliwego dla niezawodności.

Krok 6

Ze starego napędu centrum muzycznego po jego analizie nastąpiła taka zmiana. Służy do wyłączania silnika podczas zamykania tacy napędu.

Bardzo dobrze dopasowuje się do ciała i ma oko na wkręt samogwintujący lub śrubę. Ponadto zainstalowana jest sprężyna, która przywraca dźwignię do pierwotnego położenia.

W uchwycie, w którym został zainstalowany przycisk pistoletu do klejenia, napełnij go gorącym klejem i umieść nasz przełącznik na miejscu za pomocą samogwintującej śruby w oku. Po ochłodzeniu kleju przełącznik zostanie dobrze zamocowany. Aby zapewnić niezawodność, przełącznik można również przymocować wewnątrz obudowy za pomocą kleju topliwego.

Przecinamy nadmiar w drugiej połowie, aby dopasować go do rozmiaru przełącznika i łączymy obie połówki, aby zobaczyć wynik. Powinno się to okazać jak na zdjęciu.

Krok 7

Następnie umieszczamy silnik w przygotowanym miejscu, naprawiamy złącze zasilacza klejem topliwym i lutujemy okablowanie.

Kosztem podłączenia przewodów.

W złączu, które wziąłem, polaryzacja jest następująca:

+ znajduje się wewnątrz złącza (przewód z jasnobrązowego drutu)

- znajduje się na zewnątrz złącza (wyjście z czarnego drutu)

Plus z zasilacza (jasnobrązowy drut), podłączyłem bezpośrednio do plusa silnika (zwykle zaznaczonego na czerwono). Minus od zasilacza (czarny drut) został przylutowany do przełącznika, a od przełącznika (ciemnobrązowy) doprowadził do minus silnika. Miejsca przyczepności izolowane termokurczliwie 3 mm.

Przy takim połączeniu wał silnika będzie się obracał w kierunku zgodnym z ruchem wskazówek zegara, w celu umożliwienia wiercenia, ponieważ nie ma wdrożonego systemu odwracania kierunku obrotów silnika.

Wkręcamy śruby mocujące obudowę i na tym projekcie jest gotowy.

Ze względu na duży rozmiar złącza sprawiłem, że trochę wystaje. Wcale mi to nie przeszkadza, ale musisz sam wybrać złącze.

Krok 8

Teraz zacznijmy tworzyć baterię do mini wiertarki.

Normalne napięcie silnika nie jest obciążone i nie przegrzewa go 6-10 V.

Początkowo chciałem użyć jednego akumulatora 18650 umieszczonego w uchwycie obudowy i podwyższającego napięcie konwertera. Pozwoli to zwiększyć napięcie 4 V do 10 V. Dostawa jest opóźniona, a następnie skończę zgodnie z planem.

A teraz użyję 2 18650 baterii połączonych szeregowo.

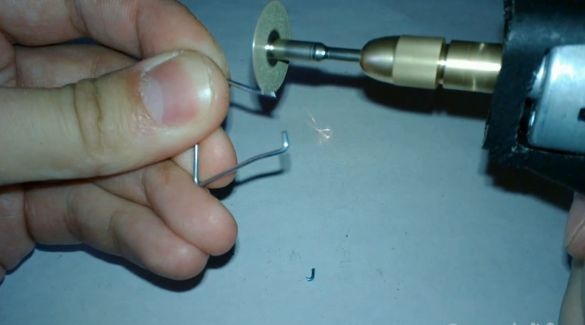

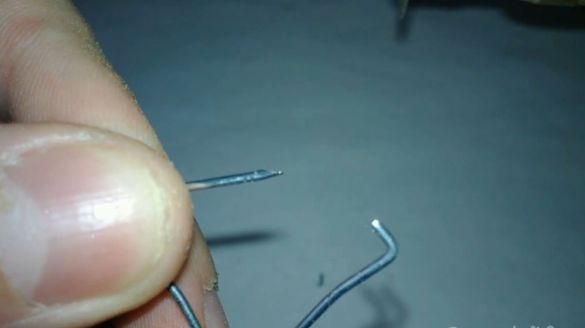

Z jednej strony są one połączone drutem miedzianym skręconym po obu stronach w spirale, a z drugiej wtyk lutowany do podłączenia do mini wiertarki.

Całkowite napięcie dwóch akumulatorów wynosi 7,6-8 V, co wystarcza do drobnych prac.

Będą musiały być ładowane oddzielnie lub za pomocą modułu do ładowania dwóch akumulatorów 18650 () szeregowo.

Naprawiłem baterie na górze lub na dole rączki, ponieważ jest to wygodne dla każdego. Jest mi wygodniej z góry.

Dostać się do testu

Na filmie przeprowadziłem kilka testów pracy. Jest wystarczająca moc do małych prac.

Nawet stare wiertło wykonuje dobrą robotę.

Drewno, plastik i płytka drukowana z aparatu wierci pewnie.

Cięcie drewna i plastiku jak nóż bez przerwy. Nie utknąłem.

Diamentowa dysza pewnie i szybko radzi sobie z metalem.

W przyszłości poprawię wygląd i moc.

Mam nadzieję, że artykuł był przydatny i pomoże komuś w stworzeniu takiego domowej roboty.