Elektronika - To bardzo ekscytujące doświadczenie, ale w końcu dostajesz wiele różnych rodzajów komponentów, które muszą być przechowywane osobno.

Do przechowywania istnieje cała seria małych plastikowych pudełek dzielonych, ale same pudełka często wymykają się spod kontroli.

Dobry projekt skrzynki dla skrzynek w J-Po, ale w niektórych przypadkach autor tego domowej robotyByły lekko zakrzywione krawędzie, co oznaczało, że nie byłyby mocno trzymane metodą zastosowaną przez J-Po.

W innej kampanii Jesper75 zbudowano szafkę w tym samym stylu, ale nie ma sposobu na zmniejszenie, pomalowanie i ustawienie potrzebnej liczby półek.

Wymagania dotyczące rozwiązania tego problemu były takie, że między skrzynkami powinna być jak najmniej miejsca, a autor chciał również użyć drewna, które było już dostępne.

Dlatego postanowiono użyć aluminiowego narożnika do wykonania uchwytów do skrzynek. A ponieważ instalacja uchwytów prowadzących po zmontowaniu ramy nie była zbyt wygodna, zdecydowano się na powierzchnię przed montażem.

Krok pierwszy: stojaki

Wysokość stojaków powinna być wystarczająco wysoka, ponieważ siedem skrzyń było wymaganych tylko do przechowywania jednej serii rezystorów, która była największą gamą komponentów tego samego typu.

Jako główny materiał zastosowano sklejkę o grubości 18 mm.

Postanowiono zrobić trzy sekcje dla skrzyń, co oznacza cztery stojaki. Regały zewnętrzne zostały przycięte o około 12 mm. głębiej, aby można było cofnąć tył ramy.

Na trzecim zdjęciu widoczne są cienkie paski twardego drewna, to jest saligna. Autor przykleił je do zewnętrznej przedniej krawędzi sklejki za pomocą zwykłego PVA (klej Elmer) i (jak widać z czwartej figury) dużo zacisków.

Nadmierne przycięcie twarzy zostało wykonane przy użyciu routera z nieco podążającym brzegiem.

Po tym, jak router usunął większość występu, użył odrobiny, aby sól fizjologiczna była całkowicie płaska.

Krok drugi: góra i dół

Autor miał tylko 7 mm sklejki strukturalnej na górną i dolną pokrywę regału. Były też dwa mniejsze, niedopasowane kawałki bardzo cienkiej sklejki o różnych warstwach okładzinowych.

Jak widać na trzecim zdjęciu z lewej krawędzi części, autorowi trudno było wyciąć ten materiał piłą tarczową.

Laminowanie tego materiału wymagało dużo kleju i wielu zacisków.

Poprzednio, podczas wykańczania końców laminatem licowym z saligni, autor zastosował frez do obróbki powierzchni, z którymi końce były wyrównane.

Tym razem autor zastosował tę samą technikę obróbki powierzchni czołowej, ale powierzchnia drewna została zabezpieczona przed dalszym łożyskiem na głowicy frezującej za pomocą taśmy maskującej.

Dwa ostatnie zdjęcia pokazują, jak autor ukrywa swoje „ławice”, co udało mu się zrobić piłą tarczową. Zakrywa uszkodzoną tylną krawędź w górnej części sklejki innym paskiem soli fizjologicznej. W końcu przedmiot wygląda wystarczająco dobrze.

Krok trzeci: Cięcie aluminiowych wsporników z rogu

Obudowy nie są bardzo ciężkie, ale wybór padł na aluminiowy narożnik o grubości 3 mm i wymiarach 30x30 mm. W obecności dziesięciu metrów, 4 narożników po 2,5 m.

Aby wyciąć róg równomiernie i precyzyjnie, autor złożył razem cztery rogi i przymocował cały pakiet za pomocą zacisków, aby pozostało wykonać czterokrotnie mniej cięć.

Chciano zrobić zagłębioną krawędź z przodu, aby uzyskać schludny wygląd, aby wesprzeć i ułatwić wkładanie i wyjmowanie skrzynek. Oznaczało to, że prawa i lewa część powinny być dublowane. Wygląd tylnego końca rogu autora nie przeszkadzał. Nie ma znaczenia, czy jest to proste, poprzeczne czy kątowe.

Po wycięciu aluminiowych narożników zadziory pozostały ze szlifierki kątowej, którą można łatwo usunąć podczas obróbki pilnikiem.

Czwarty krok: wiercenie otworów w aluminiowym narożniku pod śrubą

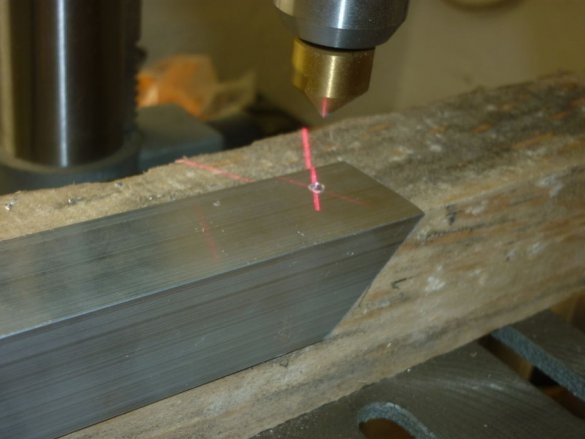

Autor użył wiertarki i wiertła 4 mm, które zapewniały dobry prześwit dla śrub z łbem sześciokątnym M6, które miały służyć do mocowania kątowników prowadzących do słupków.

Drewniana belka została przymocowana do platformy wiertarki w celu utrzymania aluminium. Ponadto wykonano na nim znaki w postaci linii, aby uzyskać przybliżone wyobrażenie o tym, gdzie trzymać przedmiot obrabiany. Mocne trzymanie części dla lewego otworu było dość trudne, ponieważ wiertarka została zaprojektowana do użycia prawą ręką.

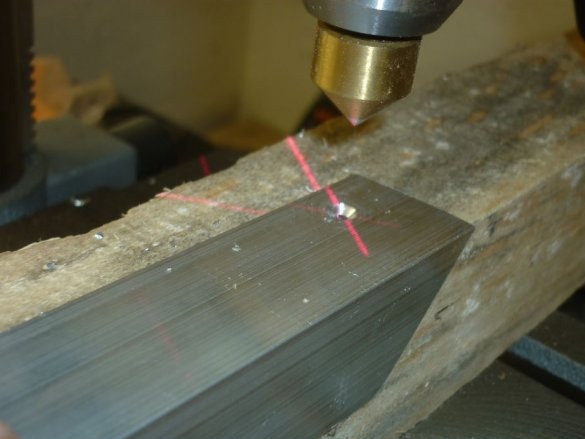

Otwory były dobre, ale znowu pojawiły się aluminiowe zadziory. Dlatego wiertło zastąpiono pogłębieniem stożkowym i starannie uporządkowano otwory w rogach.

Krok piąty: Montaż prowadnic

Nie było pewności, ile miejsca będą potrzebne skrzynie, aby można je było łatwo usunąć, więc grubość bloku określono metodą prób i błędów. Następnie wykonano blok szablonu o wymaganej grubości. Został użyty, aby pomieścić każdą szynę.

Każdy przewodnik był w tej samej odległości od poniższej. Aby uniknąć błędów, zastosowano szablon do zainstalowania przedniej części szyny, a następnie odległość ta została zduplikowana z góry szafy z tyłu szafy.

Krok szósty: Montaż szafki

Górna i dolna część szafki nie były prostokątne, dlatego konieczna była staranna instalacja.

Po tym, jak wszystko zostało zaciśnięte za pomocą zacisków pod kątem prostym i zamocowano pierwszy element końcowy, wszystko poszło dobrze i szybko.

Siódmy krok: uporządkowanie i zamontowanie oparcia

Gdy tylko boki i blat zostały zmontowane, nadmiar sklejki został odcięty piłą ręczną. Następnie za pomocą routera uporządkowano poszarpaną krawędź. Po zakończeniu tych prac, przycięta krawędź została lakierowana w tym samym kolorze co reszta szafki.

Tylna ściana szafy została wcześniej lakierowana, zanim zostanie zamontowana na swoim miejscu.

Następnie tylny panel został przybity do środkowej strony dwóch zewnętrznych filarów, a po dociśnięciu panelu pasami na zewnętrznej stronie tylnej.

Na koniec śruby z łbem stożkowym od góry zostały usunięte i zastąpione pięknymi mosiężnymi śrubami z pasującymi podkładkami.