Prawie każdy warsztat ma tak niezbędne i trudne do wymiany narzędzie, jak szlifierka. Jest dość wszechstronny i służy do cięcia metalu, drewna, czyszczenia i polerowania różnych powierzchni. Ale czasami musisz pracować przez kilka godzin, co wpływa na zmęczenie rąk. W tym przypadku, szczególnie podczas codziennej pracy, bardzo przydatna może być maszyna do cięcia. Wymaga znacznie mniej wysiłku fizycznego, a także zapewnia znacznie wyższą precyzję cięcia. W tym artykule autor przedstawia raport fotograficzny na temat stworzenia takiej maszyny.

Materiały i narzędzia potrzebne do montażu maszyny zostaną wymienione w artykule.

Autor rozpoczął produkcję wrzeciona. Został zaostrzony pod łożyskami 306 i ma średnicę 30 mm.

Z jednej strony pod kołem pasowym znajduje się gniazdo, z drugiej nacinana jest nić (jak na standardowej szlifierce), pod mocowaniem koła tnącego.

Na zewnątrz gniazda łożysk wykonane są z odpowiedniej średnicy rury.

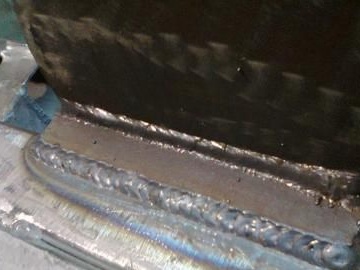

Miejsca na łożyska są planowane, między nimi spawana jest rura o tej samej średnicy.

Z jednej strony nosi się koło pasowe:

Nakrętka centrująca jest taka sama jak w zwykłym młynie.

Zastosowano silnik 3 kW o prędkości obrotowej 1500 obr / min. Wykonano dla niego stojak z podłużnymi otworami do regulacji naciągu paska. Między stojakiem a kołem pasowym przyspawano 2 profile 40 mm.

Ponadto z blachy o grubości 2 mm wycięto ochronną obudowę i ugotowano:

Przez narożnik obudowa jest przyspawana do czterdziestego profilu. Przed tym zaleca się nałożenie na wrzeciono koła tnącego (300 mm), aby nie stracić pozycji. Odległość od koła do wnętrza obudowy nie powinna być mniejsza niż 5 - 6 mm.

Następnie wykonano zawias zabezpieczający całą konstrukcję. Jako zawiasy zastosowano dwie rury włożone jedna w drugą z lekkim luzem.

Blat został wykonany pod maszyną. Grubość arkusza powierzchni roboczej wynosi 5 mm. Nogi i przegrody są wykonane z 50 narożników.

Zawias jest przyspawany do blatu:

Ten sam profil 40 mm zastosowano jako materiał do produkcji uchwytu, a metalowy pręt o odpowiedniej wielkości.

Do sztywnego zamocowania przedmiotu podczas cięcia potrzebne są cisy. Aby wykonać dwa metalowe rogi i pręt gwintowany na nakrętkę ze 150 zaworów wodnych i sama nakrętka będzie potrzebna.

Obudowa ochronna paska wykonana jest z blachy:

Następnie montowana jest część elektryczna maszyny, na którą składa się automat i przyczepa do wyłączania silnika.

Spawana płyta chroniąca przed iskrami.

Stół jest finalizowany, dodaje się do niego drewniane półki.

A oto jak wygląda gotowa maszyna po malowaniu:

A oto wynik jego pracy: