W artykule „Instalacja silnika bezszczotkowego zasilanego z akumulatorów” na wiertarce spotkaliśmy już tego mistrza z Pakistanu. Jak sama nazwa wskazuje, kapitan zmodernizował wiertarkę, instalując na niej inny silnik. Ponadto silnik pochodził ze skutera żyroskopowego, a on zasilał go z akumulatora.

Tym razem mistrz sprawia, że wiertarka jest „od zera”. Cecha tego urządzenia:

-Mobilność. Maszynę można łatwo przenieść w inne miejsce.

-Fixing. Maszyna jest utrzymywana przez elektromagnesy.

-Bateria zasilana.

- Silnik elektryczny z deski rozdzielczej.

Narzędzia i materiały:

Skuter żyroskopowy;

- śrubokręt;

- Klucze są ślusarskie;

-Drilling uchwyt;

-Drill;

-Spawarka;

- łączniki;

-Malarstwo;

-USHM;

-Wire;

-Złącza;

- płytka drukowana;

-Komputer z oprogramowaniem;

-Szczypce;

- Akcesoria do lutowania;

-Metalowy arkusz;

- Zaciski;

-Drilling maszyna;

-Shlifstanok;

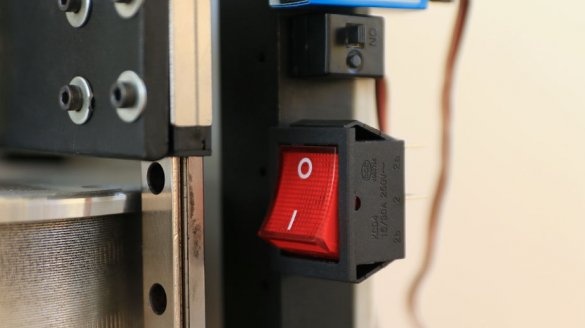

-Przełącznik;

-Profil;

-Łożyska;

-Aluminiowy pasek;

-Metalowe koło;

-Śrubokręt;

- drut miedziany;

Żywica epoksydowa;

- sześciokąt;

-Płyty montażowe;

-Wiosna;

-Elektroniczny kontroler prędkości;

-Litowo-polimerowa bateria;

-Przełącznik;

Krok pierwszy: Demontaż deski rozdzielczej

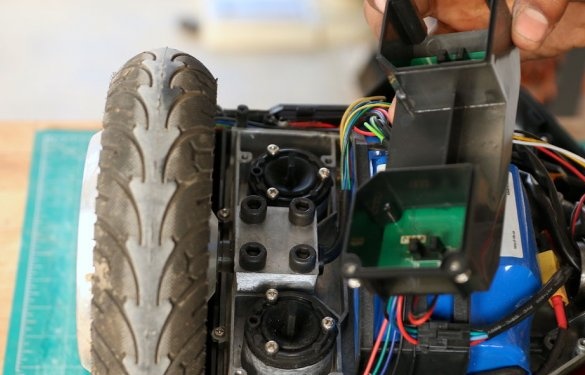

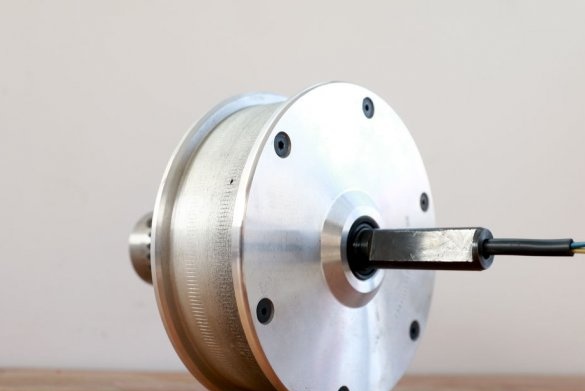

Jako silnik wiertarki mistrz użyje bezszczotkowego silnika bezszczotkowego. Takie urządzenia z 6,5-calowymi kołami są masowo produkowane w Chinach i, według mistrza, w jego kraju nie ma problemu z uzyskaniem bezczynnego urządzenia. Silniki znajdują się wewnątrz samych kół i mają napęd bezpośredni, co oznacza brak przekładni. Są to silniki bezszczotkowe i mają duży moment obrotowy.

Najpierw kapitan demontuje skuter żyroskopowy i demontuje silnik / koło.

Uchwyt wiertarski jest planowany do zainstalowania bezpośrednio z przodu silnika, ale zanim to zrobisz, musisz go zdemontować. Na tylnym panelu znajduje się sześć śrub, odkręcamy je.

Silnik / koło składa się z czterech części: stojana, wirnika, płyty i opony. Opona nie jest potrzebna, a mistrz ją usuwa.

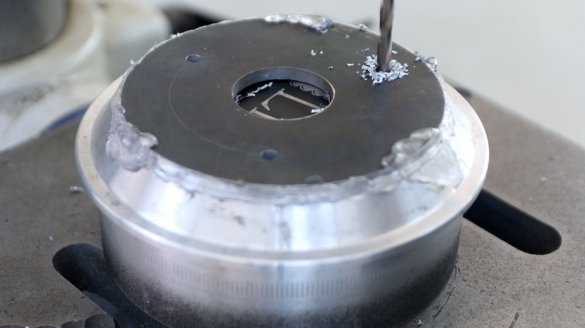

Krok drugi: Zainstaluj uchwyt wiertarski

Aby przymocować nabój do silnika, mistrz używa płyty z żelaza.Płyta jest wyśrodkowana względem przedniej części silnika. Otwory montażowe są wiercone w płycie i przedniej części silnika. Następnie kasetę należy przyspawać dokładnie na środku płyty. Szlifuj miejsce spawania. Przykręcić płytkę z wkładem do silnika.

Krok trzeci: uzwojenie

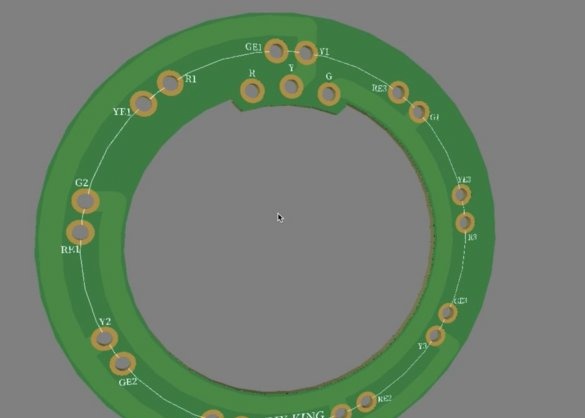

Ten typ silnika ma 27 cewek. Silnik jest trójfazowy, każda faza ma trzy zestawy trzech cewek. Wszystkie zestawy faz są połączone szeregowo. Aby uzyskać najlepszą wydajność, kreator powtórzy połączenie, czyniąc je równoległym.

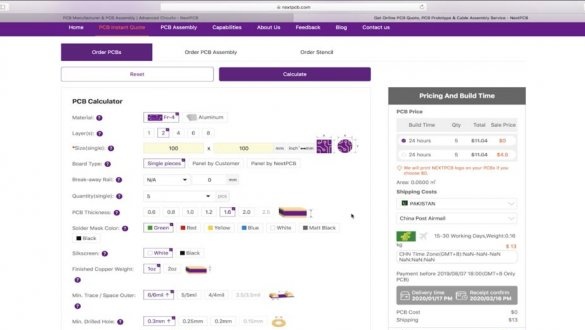

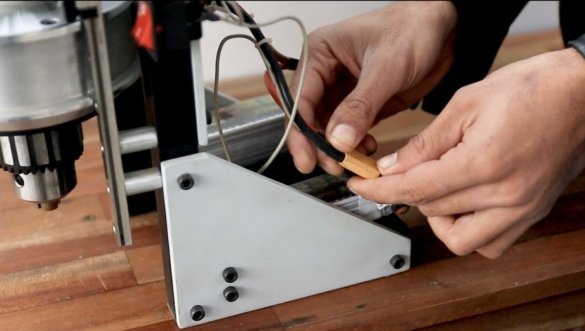

Aby uprościć instalację, master zamawia płytki drukowane w znanej chińskiej witrynie.

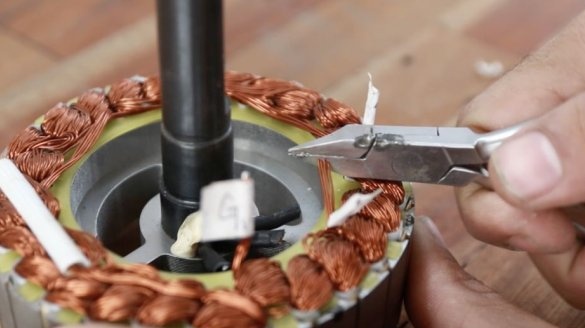

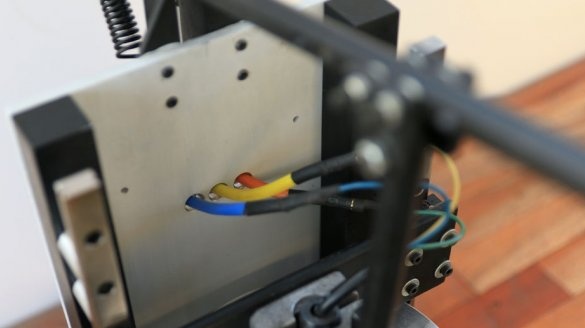

Przed zainstalowaniem tablicy musisz ustalić zestawy związane z każdą fazą. Mistrz oznaczył je taśmami papierowymi, a symbole R, Y, G wskazują czerwony niebieski i zielony związane z każdą fazą. Następnie przekąskę na mieszance. Usuwa powłokę z drutu uzwojenia.

Na tym etapie należy upewnić się, że punkt początkowy każdej cewki odpowiada punktowi początkowemu odpowiedniej fazy, podczas gdy punkty końcowe wszystkich zestawów należących do każdej fazy zostaną połączone razem i zwarte na płytce drukowanej. Mistrz lutuje przewody na płytce drukowanej. Mistrz wprowadził końce faz przez drut przez wydrążony wał silnika.

Czwarty krok: szczegóły ramy maszyny

Do produkcji wiertarki mistrz wykorzystuje blachę o grubości 6 mm. Szerokość arkusza wynosi 15 cm, a to szerokość wiertarki. Przy produkcji panelu przedniego, boków i płyty magnetycznej mistrz odcina obrabiane przedmioty.

Aby połączyć wszystkie szczegóły, mistrz używa 22. kwadratu.

Wiercenie otworów montażowych i technologicznych w obrabianych przedmiotach.

Tnie wątek.

Krok czwarty: malowanie

Wszystkie części metalowe są następnie polerowane, myte i malowane.

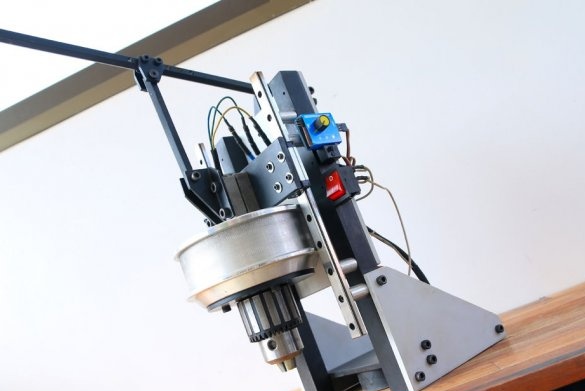

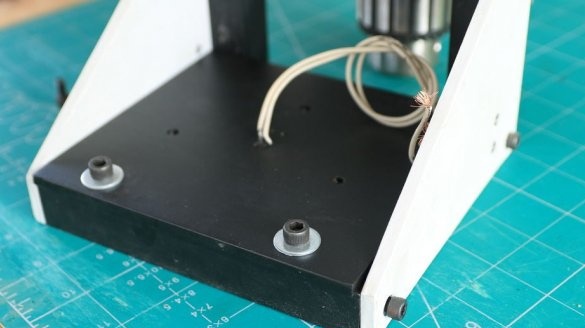

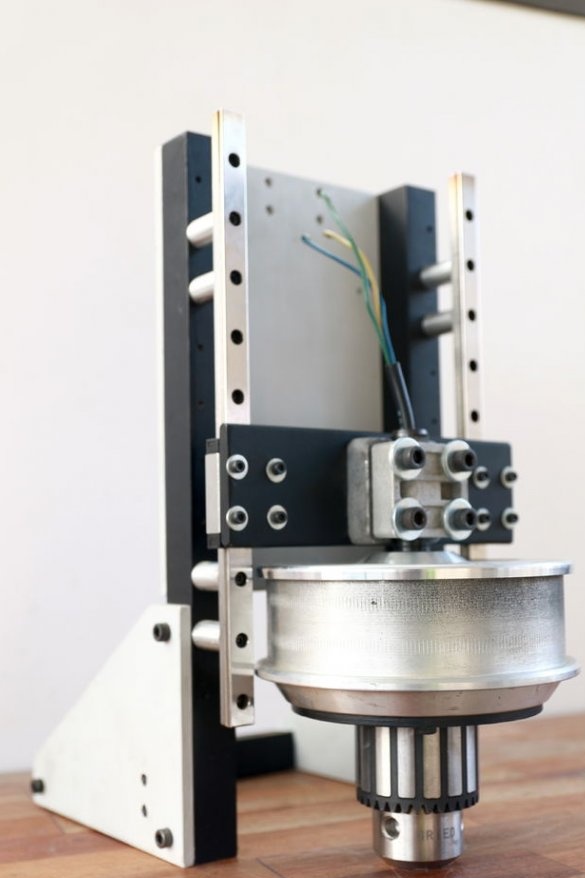

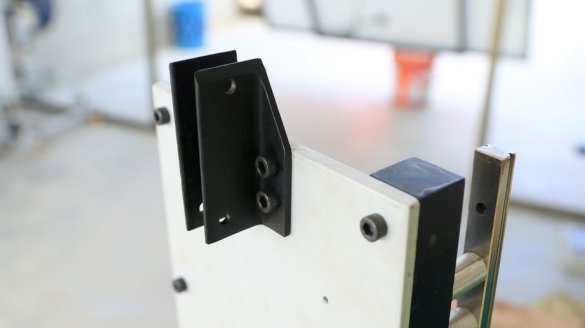

Siódmy krok: montaż ramy

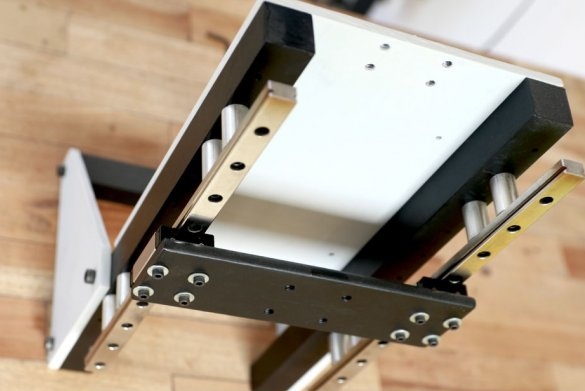

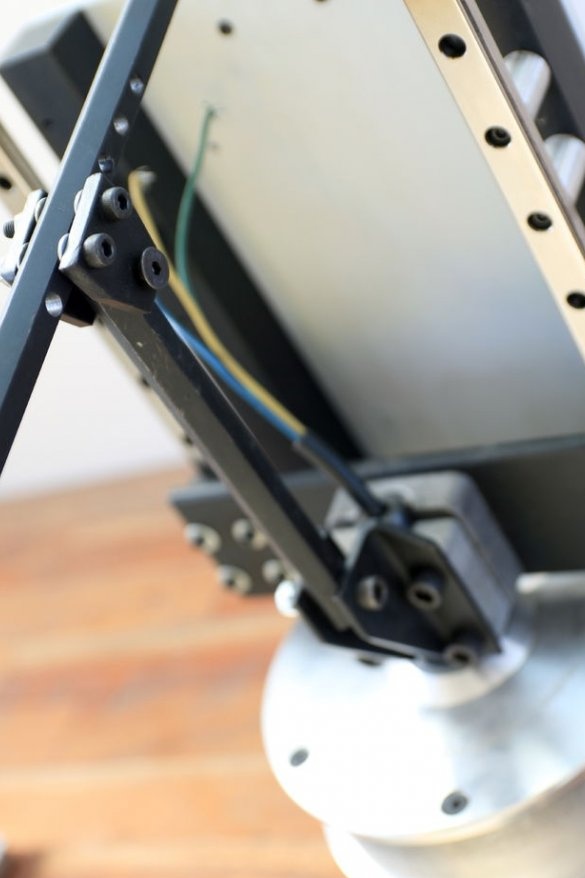

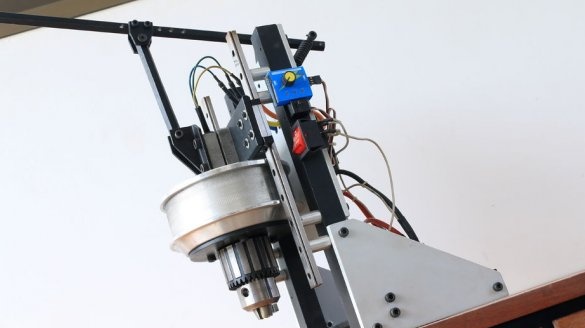

W konstrukcji maszyny mistrz wykorzystuje aluminiowe prowadnice i rozpórki.

Jak tylko farba wyschnie, mistrz zbiera łóżko za pomocą śrub sześciokątnych. Najpierw ustawia panel przedni na swoim miejscu, a następnie mały metalowy pręt. Później ten pasek utrzyma płytkę elektromagnetyczną.

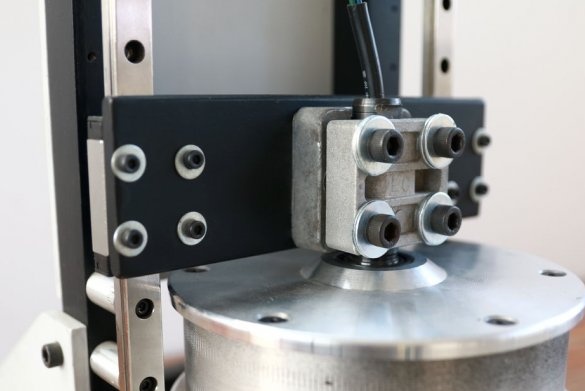

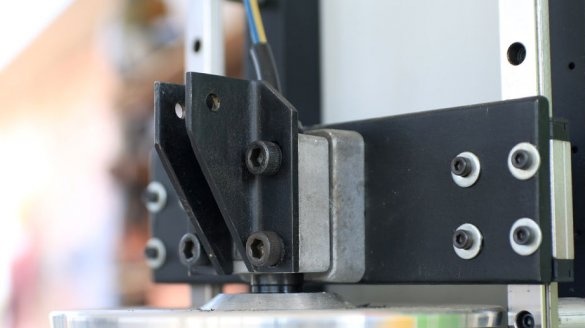

Ponadto, do pionowego ruchu silnika, mistrz wykorzystuje 15 mm łożyska liniowe i parę łożysk liniowych. Są zwykle stosowane w ciężkich maszynach przemysłowych, takich jak CNC i tokarki, i mają dobrą nośność. Aby zapewnić prześwit między konstrukcją a bębnem silnika, należy zastosować aluminiowe rozpórki. Instaluje również prowadnice liniowe na metalowych prętach, instaluje łożysko liniowe i płytę montażową silnika.

Krok ósmy: elektromagnesy

Za pomocą elektromagnesów wiertarka będzie utrzymywana na metalowej powierzchni przedmiotu obrabianego lub stołu. Do jego produkcji mistrz wykorzystuje metalową płytę o grubości 6 mm i trzy metalowe pręty przycięte na długość 22 mm. Konieczne jest precyzyjne dostosowanie długości prętów (rdzeni), dzięki nim elektromagnes „przylgnie” do metalu. Mistrz wierci dziurę w prętach i przecina nić.

Ponieważ mistrz zdecydował się użyć baterii litowej 6S do tej wiertarki, ma prawie 22,2 V dla cewki. Po kilku obliczeniach osiadł na cewce magnetycznej o mocy znamionowej około 100 W (22,2 V i prawie 5 A). Do uzwojenia cewki używa 100 gramów emaliowanego drutu miedzianego o grubości 27 (0,361 mm) na każdym rdzeniu.

Za pomocą wiertła mistrz nawija trzy cewki.

Aby chronić cewki przed uszkodzeniem przez wióry metalowe, które wystąpią podczas wiercenia, mistrz ustawia kształt wokół cewek i wypełnia je żywicą epoksydową.

Po stwardnieniu żywicy tworzywo sztuczne jest usuwane, a płyta jest malowana.

Teraz możesz zainstalować elektromagnes na maszynie.

Wszystkie trzy cewki są połączone równolegle i razem zużywają około 5 A przy napięciu 22 V, a elektromagnes jest bardzo silny. Mistrz przetestował go na metalowej płytce o grubości 6 mm i nie mógł ani poruszyć urządzenia, ani odłączyć go od blachy, gdy do cewek doprowadzono napięcie.

Krok dziewiąty: montaż i instalacja silnika

Master montuje silnik i instaluje go na maszynie. Silnik idealnie wpasowuje się w środek prowadnic liniowych z odstępem 2 mm po obu stronach.

Krok dziesiąty: długopis

Aby przesunąć silnik w pionie, potrzebujesz uchwytu. Mistrz wykonuje uchwyt z sześciokąta i mocuje go za pomocą łączników wykonanych z metalowej płytki. Aby przywrócić uchwyt i odpowiednio silnik do pierwotnego położenia, zainstalowane są dwie sprężyny.

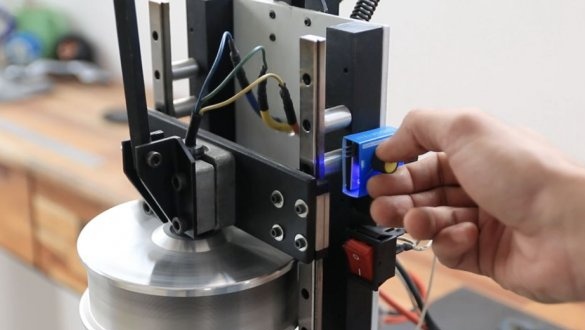

Krok jedenasty: elektronika

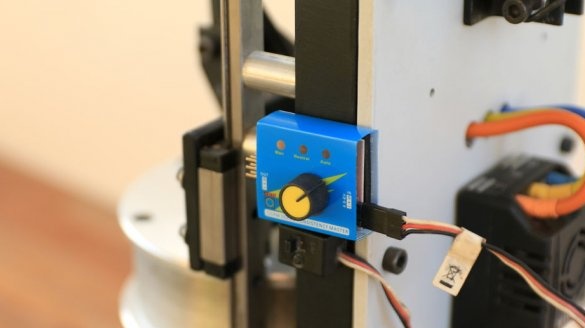

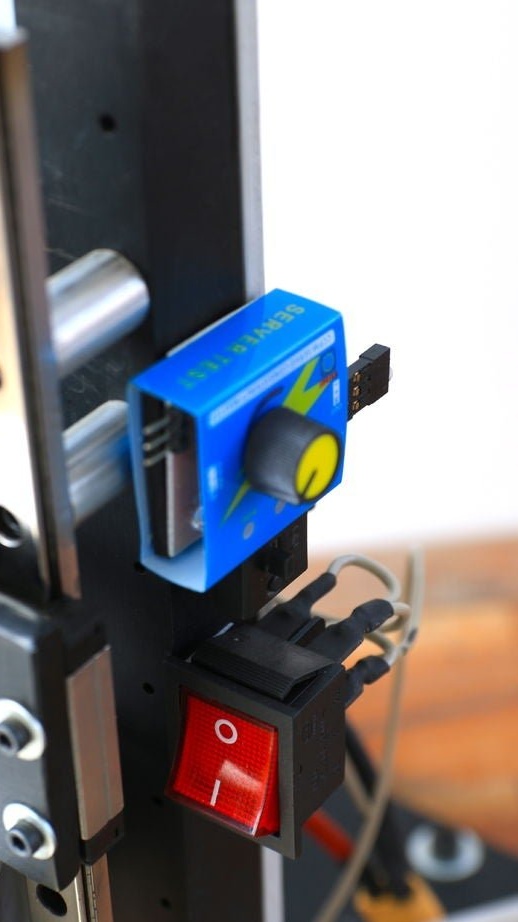

Kapitan używa ESC do sterowania silnikiem. Prędkość kontrolowana jest przez serwo tester.

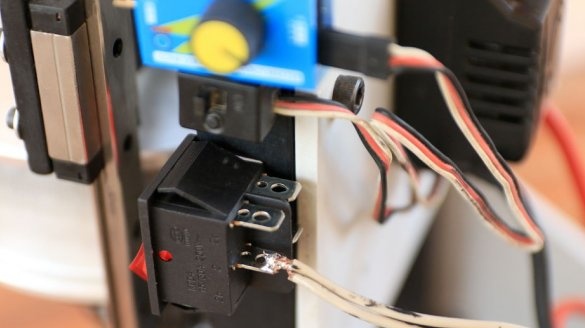

Ponadto wykorzystuje przełącznik 20 A SPST do zasilania cewek magnetycznych. Wejście ESC i cewki jest podłączone do złączy XT-60.

Do zasilania wiertarki stosuje się dwie baterie litowo-polimerowe 3s 5200 mAh, które działają z prędkością rozładowywania 30 ° C. Maszyna może pracować 15 minut bez przerwy na tych akumulatorach.

Krok dwunasty: Testowanie

Mistrz jest bardzo zadowolony z wyniku. Maszyna okazała się zwarta i nie ciężka. Zastosowanie elektromagnesów pozwoliło nam nie obawiać się, że spadnie on do przodu z powodu niewłaściwego środka ciężkości.

Za pomocą serwo testera można dokładnie kontrolować prędkość obrotową. Mistrz rozpoczął wiercenie z otworem 5 mm i zakończył z otworem 22 mm. Maszyna wykonała świetną robotę z tą pracą.

Cały proces produkcji takiej maszyny można zobaczyć na filmie.