Z pewnością wielu z was często korzysta z routera ręcznego, ale można poważnie rozszerzyć jego funkcjonalność, czyniąc go wyjątkowym osprzęt.

W tym artykule Zach, autor kanału YouTube „Edycje warsztatowe”, powie Ci, jak zrobić karetkę dla tego wspólnego narzędzia, które pozwala wyrównać powierzchnie o wystarczająco dużej powierzchni.

To domowe urządzenie jest dość łatwe do wyprodukowania za pomocą piły tarczowej, a jeśli nie jest dostępne, wszystkie elementy można zamówić w dowolnej fabryce mebli.

Materiały

- Arkusz MDF

- wkręty do drewna

Narzędzia używane przez autora.

— Młyn ręczny

— Piła tarczowa

— Piła ukośna

— Zaciski

— Śrubokrętwiertło

— Plac Svenson

- Ruletka, ołówek, linijka.

Proces produkcyjny.

Zastanawiając się nad wielkością sań, Zack stara się jak najlepiej dostosować je do swoich potrzeb. W szczególności autor nigdy nie musi wyrównywać powierzchni za pomocą frezu o szerokości większej niż 60 cm. Oznacza to, że szerokość slajdu będzie w przybliżeniu taka sama.

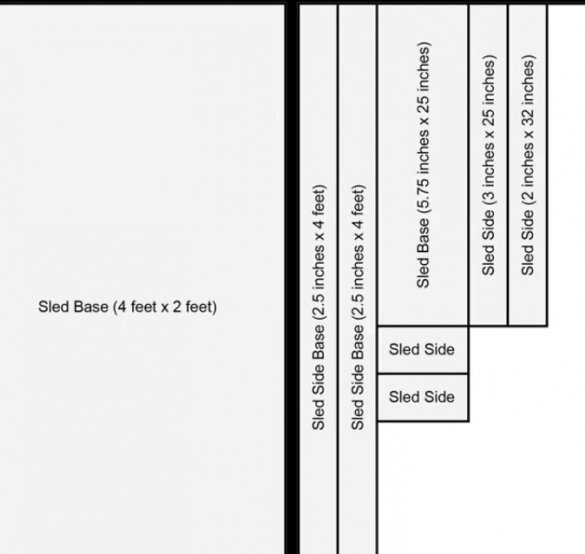

Główne wymiary części, które należy wyciąć autorowi, podano na rysunku.

Jeśli używasz paneli MDF o dokładnie takim rozmiarze - 2x4 stopy (30 x 60 cm), wówczas podstawa slajdu będzie miała odpowiedni rozmiar.

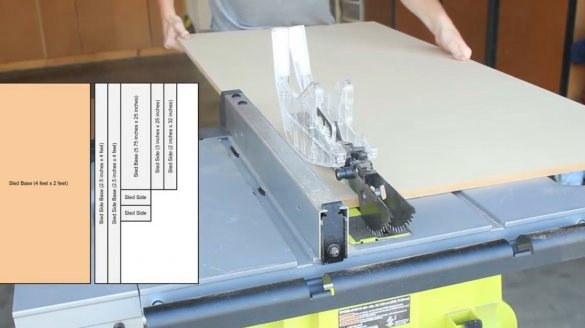

Z drugiego panelu MDF autor wycina paski o szerokości 2,5 cala. Będą to ściany sań.

Zack wybiera taką szerokość pasków, ponieważ uważa, że podczas pracy na frezie będzie to najbezpieczniejsza i optymalna wysokość boków prowadnicy.

Następnie mistrz przechodzi do samego sanek. Mierzy szerokość podstawy młyna, która wynosi 5,5 cala, i wraca do okrągłej maszyny. Tnie kolejny szeroki pasek materiału (5,5 i 1/8 cala). Zapas ten da następnie mistrzowi dodatkowe miejsce na manewry, kiedy będzie pracował z routerem.

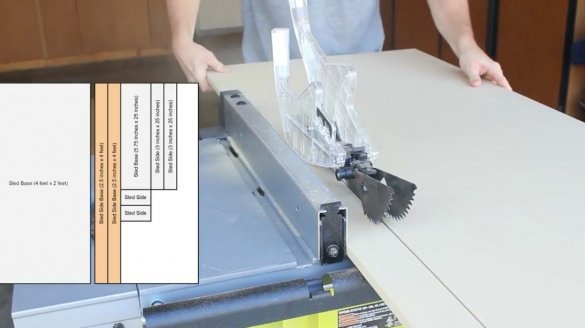

I w końcu przecina dwa paski o szerokości trzech cali dla boków sań. Według autora taka wysokość boków suwaka powinna unieruchomić frez w jednym położeniu.

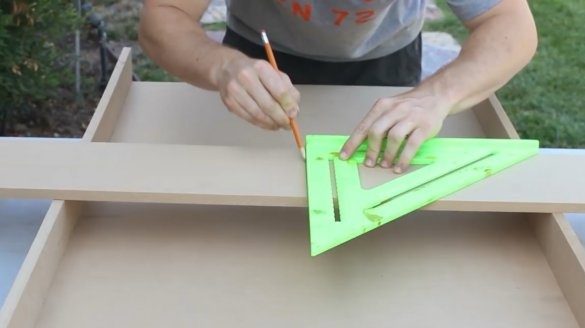

Zack zaczyna teraz montować podstawę slajdu.

Przyciąga boczne ścianki zaciskami, upewniając się, że wszystkie kąty są idealnie do siebie dopasowane.

Następnie wierci otwory pilotujące pod śruby.Są to niezbędne kroki, ponieważ MDF jest raczej delikatnym materiałem. Następnie boki są mocowane do podstawy za pomocą 50 mm wkrętów do drewna od dołu.

Następnie tnie panel długości karetki. Zak używa elementów przycinających z MDF, aby przesunąć o kolejne 0,5 cala od zamierzonej długości z każdej strony (przesuniętej z zewnętrznej krawędzi obręczy), ponieważ płozy wychodzą nieco poza boki podstawy. Ta funkcja projektowa jest potrzebna, aby następnie zainstalować prowadnice na zewnątrz.

Następnie, z tego samego panelu, z którego wykonano podstawę prowadnicy, mistrz wycina boczne ściany wózka. Mają tę samą długość - 25 cali. Rezultatem są dwie części, każda o szerokości dwóch cali. Będą to szyny ślizgowe.

W celu wyłącznie estetycznym autor obcina krawędzie ścian urządzenia pod kątem 45 stopni.

Rezultatem jest właśnie taki zestaw części do przewozu. Wszystkie ostre krawędzie po cięciu są szlifowane drobnym papierem ściernym.

Sam montaż karetki przebiega zgodnie z tym samym algorytmem, co montaż podstawy: ponowne mocowanie boków za pomocą zacisków, wiercenie otworów pilotowych, mocowanie ich razem za pomocą wkrętów samogwintujących.

Autor dołącza prowadnice do zewnętrznych stron karetki (nie wszystko działa przy pierwszej próbie).

W rzeczywistości obie części konstrukcji są gotowe, a karetka porusza się swobodnie wzdłuż podstawy. Ze względu na brak łożysk, powierzchnie ocierające należy smarować zwykłym mydłem do prania lub parafiną.

Na ostatnim etapie mistrz frezuje rowek na szkiełku. Aby to zrobić, używa młyna calowego. Wszystko okazało się dość proste: mistrz wykonał kilka przejść, za każdym razem zwiększając nieznacznie zwis noża, dzięki czemu uzyskano zgrabne cięcie z zaokrąglonymi krawędziami, które zostały dodatkowo przetworzone papierem ściernym.

Poprzez ten otwór w slajdzie autor będzie pracował na nożu na powierzchni materiału, który znajduje się poniżej. Ta metoda przetwarzania będzie przypominać zaczepianie parkietu.

A oto oba gotowe elementy urządzenia.

Teraz próbna obróbka i wyrównanie konwencjonalnej kompozytowej deski drewnianej. Aby poprawić poślizg frezu wzdłuż wózka, należy już zastosować silikonowy smar samochodowy. Zaleca się również stosowanie laminowanej płyty MDF lub płyty wiórowej, mają one mocniejszą i gładszą powierzchnię i będą trwać znacznie dłużej.

Dziękuję autorowi za proste, ale przydatne narzędzie do warsztatu stolarskiego!

Wszystkiego dobrego nastroju, powodzenia i ciekawych pomysłów!

Autorskie wideo można znaleźć tutaj.