Prawdopodobnie dla dobrego noża nie można znaleźć lepszego przedmiotu niż pilnik. Jest to stal wysokowęglowa, która może być hartowana. Oznacza to, że możesz najpierw ogrzać metal i pozwolić mu ostygnąć w powietrzu. Następnie plik pozostanie miękki i można z niego łatwo wyciąć nóż. A po zakończeniu pracy metal można ponownie utwardzić, w tym celu podgrzewamy metal do jasnego blasku i schładzamy w oleju.

Do produkcji takiego noża nie potrzebujesz dużego zestawu narzędzi, wszystko można zrobić za pomocą szlifierki, a nawet pilnika. Ale byłoby miło mieć przynajmniej małą szlifierkę taśmową, szlifierkę i inne narzędzie do obróbki metalu. Jako materiał źródłowy autor wykorzystał stary plik, którego wiek wynosi ponad sto lat.

Materiały i narzędzia wykorzystane przez autora:

Lista materiałów:

- stary plik;

- drewno (do produkcji długopisów);

- pręty mosiężne (do produkcji szpilek);

- taśma maskująca lub inna taśma (do tymczasowego uszczelnienia ostrza).

Lista narzędzi:

- inny papier ścierny o ziarnistości od 60 do 600;

- ;

- z tarczami do cięcia i szlifowania;

- wiertła z węglikami spiekanymi (opcjonalnie);

- ;

- palnik propanowy lub inne źródło ciepła;

- suwmiarka;

- zaciski;

- pojemnik z wodą (do chłodzenia metalu podczas pracy).

Proces robienia noża:

Pierwszy krok Przygotowanie i weryfikacja materiału źródłowego

Przede wszystkim chcesz wybrać odpowiedni plik i nadal bardzo ważne jest, aby był on wykonany z wysokiej jakości metalu. Niektóre pliki mogą być tworzone z niezbyt wysoką zawartością węgla, w wyniku czego nie są bardzo trwałe. Aby to sprawdzić, potrzebujesz kawałka mocnego kamienia, na przykład granitu lub podobnego. Uderz w kamień nożem, natychmiast pojawi się duża liczba iskier. Jeśli jest ich niewiele, stal nie jest wysokiej jakości.

Na koniec wytnij z pliku kawałek o pożądanej długości.

Krok drugi Wykonanie szablonu i przeniesienie go do metalu

Możesz wymyślić profil noża, jak chcesz, wszystko zależy od twojej wyobraźni. Najprostszym sposobem na znalezienie gotowego profilu w Internecie i wydrukowanie go na drukarce. Możesz narysować profil, jeśli nie masz z tym żadnych problemów. Następnie musisz wyciąć ten szablon z papieru, a najlepiej z grubego kartonu, aby można go było trzymać w rękach.

Podczas robienia noża autor miał jeden problem, metal pilnika okazał się zbyt gruby. Postanowiono go wypolerować, aby był cieńszy. W tym celu zastosowano duży papier ścierny. Ta praca jest dość ciężka i długa, ale całkiem wykonalna.

Po zakończeniu całej pracy możesz wyciąć profil. Zasadniczo tutaj możesz poradzić sobie ze zwykłą szlifierką, ale piły taśmowe są lepsze. Jeśli nie będziesz ponownie hartować stali, staraj się nie przegrzewać podczas obróbki, ponieważ w tym przypadku metal jest hartowany, a stal staje się miękka. Aby uniknąć przegrzania, regularnie schładzaj metal wodą.

Krok trzeci Zmiel nóż

Po wycięciu głównego profilu modne jest rozpoczęcie szlifowania noża. Szlifierka taśmowa pomoże to zrobić szybko i skutecznie. Szczególnie wygodne jest tworzenie faz na nożu. Jeśli nie ma takiej maszyny, nie jest przerażająca; możesz również obsługiwać narzędzia ręczne.

Najtrudniejsze będzie ukształtowanie faz, muszą być gładkie i symetryczne. Jeśli jesteś profesjonalistą w tej sprawie, możesz wykonać tę pracę na oko. Ale lepiej najpierw obliczyć wszystko. Po prostu narysuj linię na ostrzu, która wskaże granicę fazy. Musisz także podzielić przyszłe ostrze na dwie części. Zazwyczaj do takich celów stosuje się wiertło o dokładnie takiej samej średnicy jak grubość przedmiotu obrabianego. Cóż, powoli usuwamy metal, najpierw jedną krawędź, a następnie drugą. Jeśli nie puściłeś metalu, jest mało prawdopodobne, że możesz to zrobić ręcznie, pracujemy z szlifierką.

Zmiel także cały profil noża. Konieczne jest wygładzenie wszystkich nierówności, usunięcie nadmiaru, wygładzenie powierzchni.

Krok czwarty Przygotowanie do wiercenia

Ponieważ metal pilnika jest bardzo twardy, po prostu nie można go wiercić. Prace można wykonywać tylko wiertłami z węglików spiekanych lub metal można uwolnić, tak jak zrobił to autor.

Aby metal był bardziej miękki, należy go podgrzać do czerwoności, a następnie pozostawić do ostygnięcia w powietrzu. Autor ogrzewa tylko ogon, czyli tam, gdzie trzeba wiercić otwory. Do ogrzewania stosuje się palnik propanowy. Węgiel nadaje się również do tego celu.

Krok piąty Wiercimy otwory pod kołki

Po wyżarzeniu metal będzie miękki i można go łatwo wiercić konwencjonalnym wiertłem. Średnicę wiertła dobiera się zgodnie z zastosowanymi kołkami. Szpilki są najczęściej używane z mosiądzu, wyglądają pięknie. Ale jeśli nie obchodzi cię estetyka, zwykłe paznokcie zrobią to.

Krok szósty Końcowe szlifowanie

Na koniec autor ostrożnie poleruje powierzchnię noża, osiągając pożądany rezultat. Najpierw stosuje się papier ścierny o uziarnieniu 400, a następnie 600, a na samym końcu 1000. Nie szlifowano do połysku lustrzanego, ponieważ zadaniem było uratowanie patyny na ostrzu.

Za pomocą papieru ściernego nóż można całkiem dobrze naostrzyć. Po ostrzeniu należy zachować ostrożność przy ponownym montażu noża. Zaleca się uszczelnienie ostrza taśmą klejącą na czas pracy, ale można użyć papieru i taśmy samoprzylepnej, studni lub taśmy elektrycznej.

Siódmy krok. Przygotowujemy blank do uchwytu

Aby zrobić długopis, potrzebujesz dwóch grubych dostochki, wybierz drewno według własnego uznania. Oczywiście bardziej obiecujące jest stosowanie orzecha włoskiego, buku i innych cennych gatunków. Najpierw wytnij dwa kawałki o odpowiednim rozmiarze. Następnie przymocuj jeden z nich do uchwytu noża i wywierć otwory na szpilki. Podobne otwory wierci się w drugiej połowie.

[

Sąsiednie płaszczyzny muszą być równe i gładkie, aby leżały płasko na uchwycie i były mocno przyklejone. Przeszlifuj ogon noża papierem ściernym i przetrzyj acetonem, aby klej dobrze przylegał do metalu. Jako klej w produkcji noży zwykle stosuje się żywice epoksydowe.Wymieszaj żywicę z utwardzaczem w wymaganych proporcjach i nałóż na obie połówki. Następnie montujemy to wszystko, aby otwory na kołki pasowały do siebie. Na koniec wkładamy szpilki i dokręcamy uchwyt za pomocą zacisku, a najlepiej dwóch. Klej wysycha zwykle w ciągu dnia, więc na razie pozostaw uchwyt do wyschnięcia.

Krok ósmy. Tworzymy uchwyt

Gdy klej wyschnie, możesz zacząć szlifować ręce. Przede wszystkim musimy uformować pożądany kształt. Do obróbki zgrubnej używamy plików na drewnie. Ponadto, gdy utworzysz pożądany kształt, możesz przełączyć na papier ścierny, usuwa wszystkie nierówności i sprawia, że pióro jest absolutnie gładkie. Oczywiście szybkie wykonanie całej tej pracy byłoby proste przy użyciu szlifierki taśmowej.

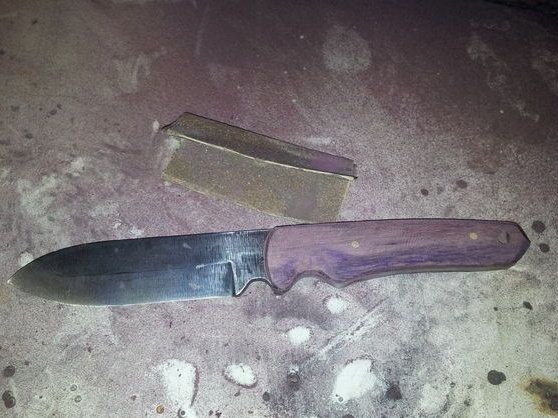

Aby zrobić pióro, autor użył drzewa rasy Peltogyne. Po zmieleniu drewno to po pewnym czasie utlenia się i zmienia kolor na fioletowy. Całkiem interesujący materiał na takie rzeczy.

Krok dziewiąty. Wykończenia

Nóż jest gotowy! Pozostaje chronić drewno przed wilgocią, w przeciwnym razie pęknie i ogólnie nie potrwa długo. Autor zaleca nałożenie na drewno warstwy żywicy epoksydowej, ale w tym przypadku pióro nie będzie wyglądać zbyt naturalnie. Wosk pszczeli również działa dobrze, nakładamy kilka warstw ze starzeniem, aby wosk miał czas na wchłonięcie. Możesz również użyć oleju lnianego.

Po zakończeniu za pomocą pióra nałóż cienką warstwę wosku lub oleju lnianego na ostrze, aby nie rdzewiało podczas długotrwałego przechowywania. To wszystko, jeśli chcesz, możesz naostrzyć nóż do stanu ostrza. Noś to narzędzie tylko w pochwie!