Witam wszystkich! Dzisiaj w naszym artykule zostanie szczegółowo opisany i pokazany, jak zrobić bardzo przydatne domowej roboty. Mianowicie dzisiaj zastanowimy się, jak zrobić kompaktowy odkurzacz cyklonowy z improwizowanych środków. Ten domowy produkt może być przydatny dla wszystkich, którzy często lubią coś wytwarzać. Odkurzacz doskonale poradzi sobie z trocinami i innymi dużymi śmieciami, ponieważ ze względu na swoją kompaktowość nie zajmie dużo miejsca w porównaniu z innymi odkurzaczami cyklonowymi. Odkurzacz poradzi sobie z dużą ilością pracy, ale doskonale nadaje się do użytku domowego dom warsztaty Cóż, myślę, że nie powinieneś zwlekać z długim wprowadzeniem, pojechali.

Do domowego kompaktowego odkurzacza cyklonowego potrzebujesz:

- rury PCV

- Mały arkusz plastiku

- Plastikowy słoik z pokrywką

- Silnik elektryczny klasy 775

- złącze zasilania

- zasilacz

- przełącznik

- Płyty CD / DVD

- drut

- gumowa rura

- Rura karbowana z tworzywa sztucznego

Z narzędzi, których będziesz potrzebować

- nóż biurowy

- Superglue

- Gorący klej

- Wiertarka z wiertłami

- lutownica

- papier ścierny

- marker

- Władca

- trybiki

- Kompas

Produkcja kompaktowego odkurzacza cyklonowego.

Na początek powinieneś wziąć korek rury PVC z kanalizacji. Do tej wtyczki należy przymocować kawałek rury PCV (średnica 20 mm). Aby to zrobić, wykonujemy otwór w korku, który ma odpowiedni rozmiar, jest to najwygodniej zrobić za pomocą wiertła i wiertła stopniowego. Następnie łączymy te dwa elementy ze sobą za pomocą superglue.

Następnie weź plastikowy słoik. Słoik będzie działał jak pojemnik na śmieci, czyli im większy słoik wybierzesz, tym więcej śmieci będziesz mógł usunąć na raz. Polecam użycie słoika o grubych ścianach. „Tuleja” powinna być przyklejona do pokrywki z wybranego słoika (patrz zdjęcie); jej średnica powinna być większa niż średnica rurki przyklejonej wcześniej do korka, ale mniejsza niż sama korek. A długość tego „rękawa” powinna być nieco krótsza niż tuba. Przymocowujemy to „połączenie” do wieczka puszki, okrążamy markerem od wewnątrz i wycinamy otwór nożem biurowym ściśle w biurze. Po wycięciu otworu w pokrywie przyklej „rękaw” do wskazanego miejsca (patrz zdjęcie) za pomocą superglue.Przed przyklejeniem jakichkolwiek części z tworzywa sztucznego polecam je trochę przeszlifować, aby połączenie było bardziej niezawodne. Łącząc dwa wcześniej wspomniane elementy, we wskazanych miejscach na zdjęciu wykonujemy dziury, przeciągamy przez nie drut i przekręcamy go. Jest to konieczne do niezawodnego połączenia. Na koniec uszczelniamy połączenie gorącym klejem.

Następnie w nowo zainstalowanym złączu należy wykonać duży okrągły otwór z boku, należy to zrobić za pomocą wiertła stopniowego. Następnie dwa właśnie wykonane puste miejsca należy połączyć razem, jak pokazano na zdjęciu. Należy to zrobić za pomocą superglue, a następnie uszczelnić połączenie gorącym klejem.

Następnie wycinamy kawałek 5-6 cm długości z dwudziestomilimetrowych rur PVC. Jeden z końców tego segmentu powinien być zaokrąglony, aby dobrze przylegał do dużego otworu wykonanego wcześniej wiertłem stopniowym. Przyklejamy ten segment do samego otworu, jak pokazano poniżej.

Następnie w korku z PCV wykonujemy cztery otwory naprzeciw siebie, przez te otwory wydostanie się powietrze.

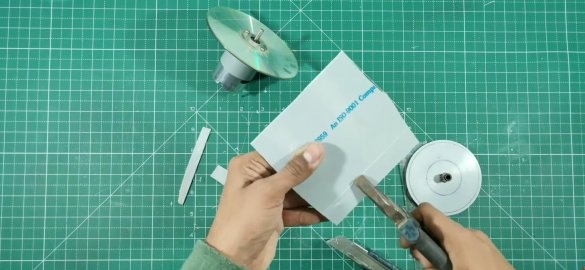

Następnym krokiem jest wyprodukowanie uchwytu silnika do silnika elektrycznego, a silnik elektryczny zostanie na nim zamocowany. Do mocowania silnika potrzebujesz starych płyt CD lub DVD (myślę, że zdecydowanie można je otworzyć w środku kosza).

Do mocowania silnika można użyć jednej tarczy, ale dla większej niezawodności projektu autor postanowił wziąć dwie tarcze i skleić je ze sobą za pomocą superglue. Po sklejeniu obu dysków, nakładamy na nie silnik elektryczny, tak aby jego wał znajdował się dokładnie pośrodku. Oznaczamy markerem miejsce na otwory montażowe silnika. Wykonujemy otwory i mocujemy sam silnik elektryczny do wspornika silnika.

Zwracamy się do produkcji samego wirnika. Dla niej najpierw bierzemy plastikową zatyczkę kanalizacyjną, z której wycinamy równe koło. Średnica koła powinna być nieco mniejsza niż średnica wcześniej używanej korki kanalizacyjnej. Następnie, aby móc zamocować tę część na wale silnika, należy wybrać odpowiednią gumową rurkę. Ten sposób podłączenia wirnika pomoże nieco wytłumić wibracje, których w tym przypadku nie da się uniknąć. Wykonujemy otwór w kółku, który właśnie wycinamy, pod gumowym wężem i instalujemy w nim, mocując za pomocą super kleju.

Teraz powinniśmy wyciąć ostrza, wyciąć ostrza z tworzywa sztucznego, w tym celu najpierw wycinamy paski z plastikowego arkusza. Aby gładko przeciąć te same paski, zalecam to zrobić, mianowicie najpierw wziąć linie za pomocą noża biurowego i linijki, a następnie oderwać je za pomocą szczypiec. Same paski powinny mieć szerokość około 15-20 mm.

Następnie weź okrągły kęs z rurką i wykonaj następujące czynności. W tym celu należy go „wyciąć”, najpierw dzielimy ten okrąg na 8 identycznych części. Następnie za pomocą kompasu narysuj dwa kółka o różnych średnicach. Jedno z kół powinno być duże, prawie całkowicie zajmować obrabiany przedmiot. Drugi okrąg powinien być mniejszy i znajdować się prawie na samym wale (patrz zdjęcie). W rezultacie otrzymujemy 8 czterech kwadratów, na przekątnych których przykleimy ostrza.

Teraz w końcu mierzymy długość ostrzy i tniemy niedawno pocięte paski na 8 identycznych ostrzy. Przed przyklejeniem ostrzy na miejscu należy je traktować papierem ściernym, usuwając zadziory. Ale to nie wszystko, po czym powinieneś wziąć wszystkie ostrza i umieścić je w jednej kanapce, a następnie przetworzyć je razem z papierem ściernym. Jest to konieczne, aby wszystkie ostrza były jak najbardziej identyczne, co pozwoli uniknąć niepotrzebnych wibracji.

Właśnie teraz przystąp do klejenia ostrzy. Jak już wspomniano, ostrza należy przykleić po przekątnej na zastosowanych czworokątach na okrągłym plastikowym półfabrykacie. Należy zauważyć, że ostrza powinny być bardzo starannie przyklejone, należy to robić tylko za pomocą super kleju bez użycia gorącego kleju, ponieważ może wystąpić duża wibracja. Łopatki należy przykleić dokładnie prostopadle do ich podstawy, aby wydajność gotowego wirnika była maksymalna.

Następnie nakładamy gotowy wirnik na wał silnika i testujemy go, dostarczając moc do silnika. Przy pierwszym uruchomieniu uważaj, ponieważ źle przyklejone ostrze może odlecieć. Jeśli nic nie spadło po uruchomieniu, a wibracje podczas obrotu wirnika są minimalne, należy kontynuować montaż.

Przedtem instalujemy silnik z zamontowanym wirnikiem (patrz zdjęcie), dodatkowo upuszczając kilka kropli kleju na połączeniu wirnika z wałem silnika (dla większej pewności).

Następnie, aby silnik nie „wystawał” z nami w ten sposób, dla estetyki zrobimy z niego obudowę. Jako ciało bierzemy kawałek rury o nieco większej średnicy niż średnica samego silnika i przyklejamy ten element do mocowania silnika. I podłączamy nowo zainstalowaną rurę specjalnym korkiem. Na tej wtyczce wystarczy umieścić złącze do zasilania silnika elektrycznego.

Wszystko jest gotowe! Przechodzimy do testów. Ale najpierw zainstaluj plastikowy wąż falisty na rurze (na tym, który ma 20 mm). Łączymy moc i testujemy. Jak widać, ten domowy produkt doskonale spełnia swoją funkcję.

Oto wideo autora domowej roboty:

Cóż, dziękuję wszystkim za uwagę i powodzenia w przyszłych projektach, przyjaciele!