Z pewnością prawie każdy z was musiał zmierzyć się z obróbką małych elementów stalowych i wie, że nawet proste szlifowanie małych części może powodować niedogodności.

W tym artykule autor kanału YouTube „TOKARKA” opowie Ci, jak stworzył specjalną płytkę magnetyczną, dzięki której proces ten będzie o wiele prostszy, łatwiejszy, a co najważniejsze bezpieczniejszy.

Materiały

- Blok aluminiowy

— Magnesy neodymowe

— Dwuskładnikowy klej akrylowy

- Blacha ze stali nierdzewnej

- Śruby mosiężne M2

- olej silnikowy

Narzędzia używane przez autora.

- Piła do metalu

- Frezarka

— Stuknij

— Dremel

— Śrubokrętwiertarki do metalu

- Automatyczny rdzeń

— Budowa suszarki do włosów

- Imadło, suwmiarka, pilnik, śrubokręt.

Proces produkcyjny.

Tak duży blok aluminiowy nadaje się jako skrzynka. Ma doskonałą przewodność cieplną i chroni magnesy przed przegrzaniem. Drewniana skrzynka nie nadaje się do tego produktu domowej roboty.

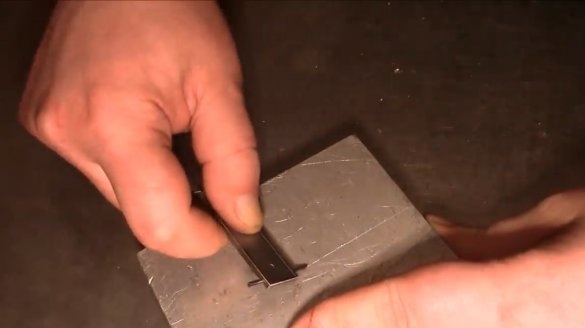

Po zamocowaniu bloku w imadle mistrz odcina od niego odpowiedni przedmiot.

Powierzchnia bloku jest wypoziomowana na frezarce, chociaż można to zrobić za pomocą zwykłego pilnika.

Na jednym końcu obrabianego przedmiotu frezowane są rowki na magnesy. Autor użyje prostokątnych magnesów. A jeśli miałby okrągłe magnesy, wówczas procedura ta byłaby o wiele prostsza i można by to zrobić bez frezu.

To są separatory. Zrobił środkową nieco szerszą niż reszta; wkręca się w nią śrubę mocującą.

Są to magnesy neodymowe o wymiarach 20 x 10 x 5 mm.

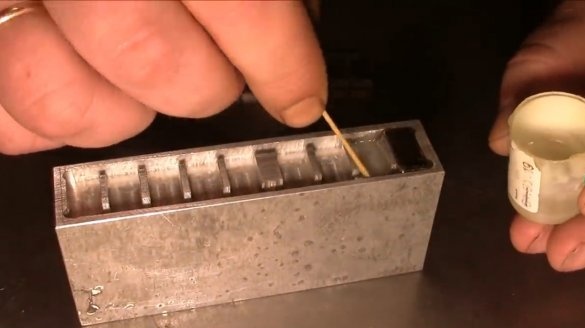

Będą sklejone żywicą epoksydową, można również zastosować dwuskładnikowy drugi klej. Przed przyklejeniem przedmiotu lepiej lekko się rozgrzać, aby żywica epoksydowa lepiej wypełniała szczeliny.

Autor popełnił błąd, a kiedy próbował przykleić drugi magnes, wyskoczył i namagnesował do pierwszego. Proces klejenia był znacznie łatwiejszy, gdy używał plastikowej karty, naciskając ją co kolejny magnes.

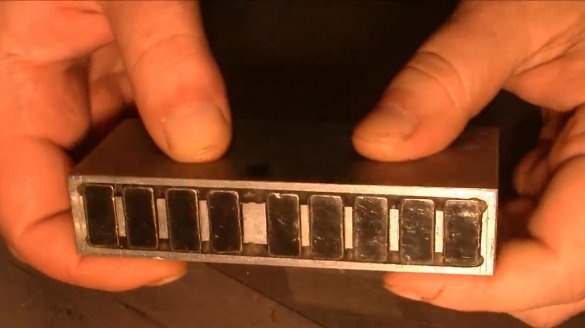

Po pewnym czasie żywica spolimeryzowała, a mistrz zaczyna wytwarzać płytkę ochronną. Zrobi to ze stali niemagnetycznej. Natychmiast sprawdza, jak przechodzi pole magnetyczne.

Nosi oznaczenie na płycie za pomocą stalowego skrobaka.

Aby dokładnie wyciąć pasek, namagnesował go do pilnika i odciął dremelem.

Otwory są wiercone w płycie i korpusie, gwint M2 jest cięty.

Otwory w płycie są wpuszczane i przykręcane do korpusu za pomocą mosiężnych śrub.

W ostatnim artykuł autor powiedział, jak zbudował tak potężny półautomatyczny rdzeń. Do niego nakłada oznaczenia na dwóch stalowych płytach.

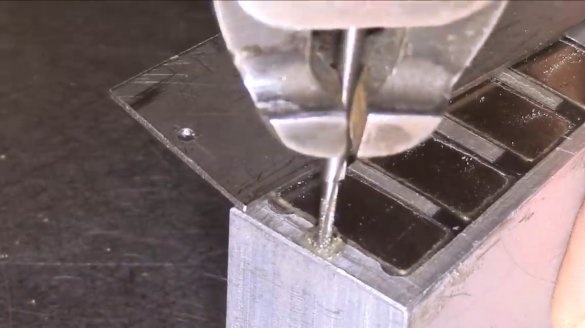

Wierci otwory pod śruby M3 w nich i korpusie i wycina w nich gwinty.

Otwory w płytkach są frezowane, muszą być wydłużone.

Następnie powierzchnia obudowy i płyty są szlifowane.

Płyty oporowe są przykręcone do dwóch ścian bocznych; będą mogły dostosować się do grubości przedmiotu obrabianego.

Możesz po prostu je wyregulować, aby powierzchnia części wystawała ponad ograniczniki.

Bez takiej płytki magnetycznej proces szlifowania był wyjątkowo niewygodny, część mogła się ześlizgnąć, a palce uroczyście spadły na ruchomy pas ścierny. A w rękawiczkach taka praca jest surowo zabroniona.

Więc osprzęt gotowe, a teraz wszystko stało się znacznie wygodniejsze i bezpieczniejsze. Pod samym urządzeniem możesz umieścić pasek.

Oto wynik szlifowania, wszystko jest w porządku.

Możliwe jest również przetwarzanie części na szlifierce za pomocą dyszy tarczy szlifierskiej.

Odpowiedni jest również śrubokręt z tarczą ścierną lub mała ręczna szlifierka.

To urządzenie można naprawić w imadle i przetwarzać szczegóły ręcznie. Siła oddzielająca, pod warunkiem że przedmiot obrabiany obejmuje wszystkie 10 magnesów, wyniesie około 40–45 kilogramów. A trociny spadające na powierzchnię można łatwo usunąć wilgotną szmatką. Mistrz zauważył również, że szczegóły nie są namagnesowane po przetworzeniu.

Dziękuję autorowi za proste, ale przydatne narzędzie do warsztatów!

Wszystkiego dobrego nastroju, powodzenia i ciekawych pomysłów!

Autorskie wideo można znaleźć tutaj.