Teraz pokażę ci i opowiem o modelu, patrząc na który zbudowałem jeden z pierwszych, a który pierwszy wzbił się w niebo.

Zasadniczo w tym modelu nie ma nic nowego i specjalnego: jest to zwykłe „zaciągnięcie” dostosowane do akrobacji 3D.

Autor zaczął projektować ten model dawno temu, ponad dwa lata temu za pomocą modelu samolotu X-Dream.

W modelu, o którym teraz mówię, autor dokonał zmian w projekcie modelu, co rozszerzyło jego możliwości.

Autor wykonał świetną robotę z profilem skrzydła, zmienił geometrię lotek i sterów. Nie zapomniał o wyglądzie modelu, przypominając wypowiedź słynnego projektanta samolotów Tupolewa: „Tylko piękne samoloty latają dobrze!”

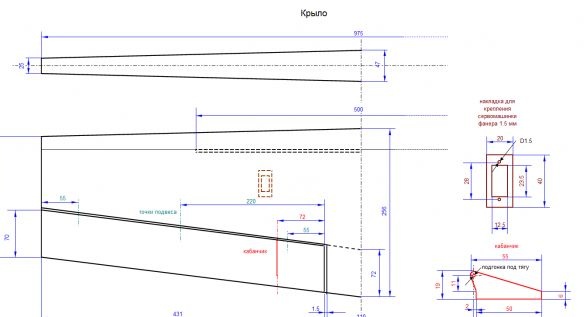

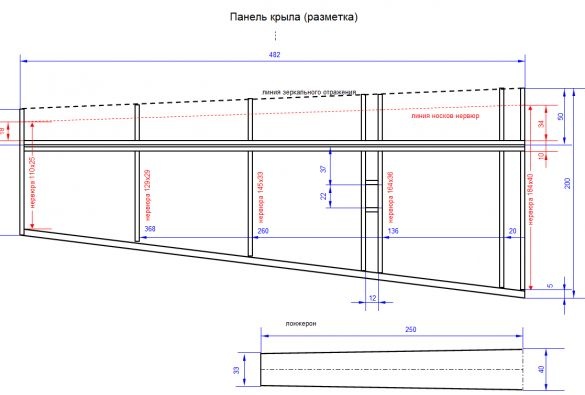

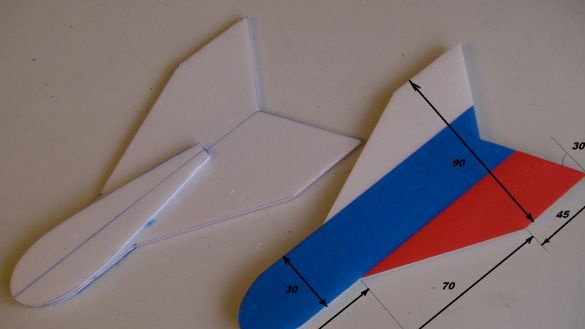

Autor uprzejmie przekazał nam szczegółowe rysunki z wymiarami.

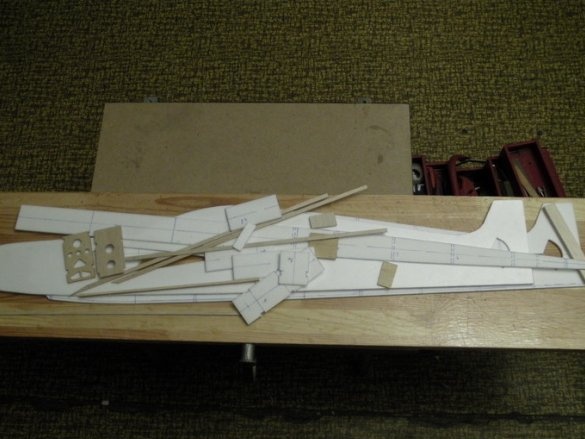

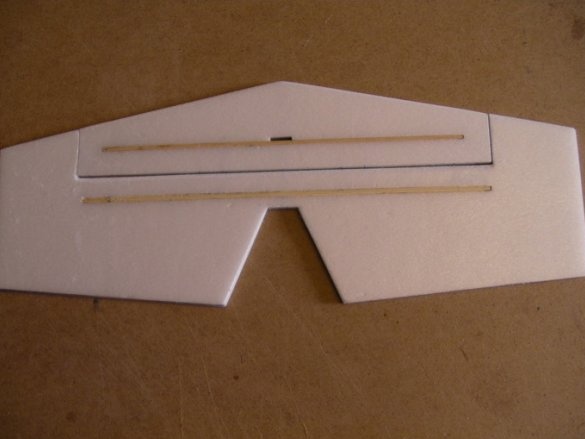

Stworzenie tego modelu samolotu rozpoczyna się w produkcji skrzydła.

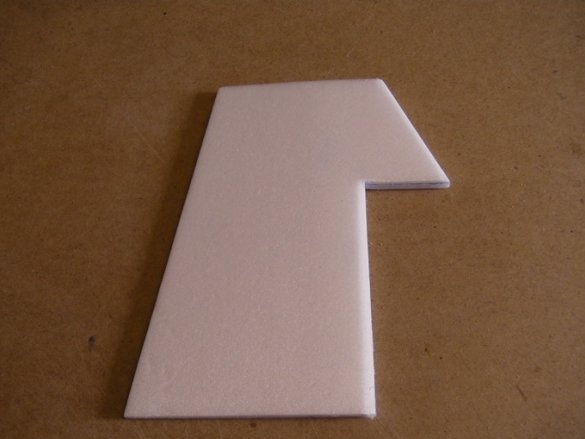

Chcę zauważyć, że autor oferuje produkcję swojego modelu z płyt sufitowych (sufitów). Do budowy mojego modelu użyłem prostego, arkuszowego podłoża do laminatu, który ma wymiary 1000 mm x 500 x 5 mm. mogą zrezygnować z klejenia niektórych elementów modelu od końca do końca, a nawet uniknąć klejenia w dwóch warstwach.

Chcę, zgodnie z autorką modelu, zasugerować, że sufit, podobnie jak podłoże, wygina się wzdłuż i w ten sam sposób. Nawiasem mówiąc, można to również przypisać zgięciu od przodu (błyszczący) i złym (matowym) bokom, zarówno sufitu, jak i podłoża. Ponadto, przed gięciem od przodu, zarówno sufity, jak i podłoże należy najpierw przykryć taśmą taśmą, aby uniknąć pęknięć i załamań. Ale wygięcie tych materiałów z niewłaściwej strony pozwala uniknąć pokrycia taśmą.

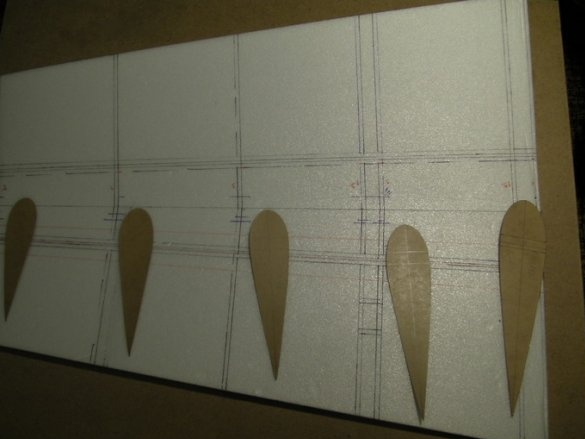

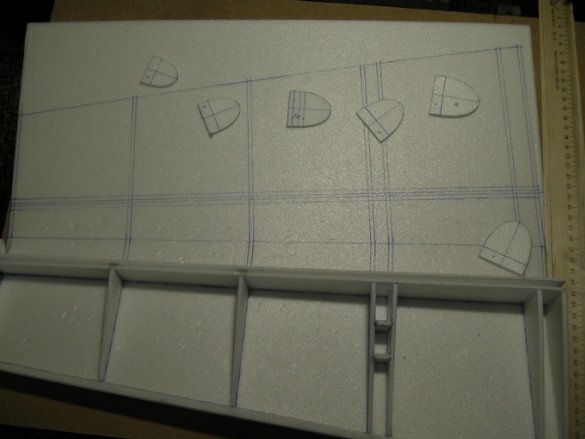

Prace zaczynają się od wytworzenia wzorów i wzorów. Szablony mogą być wykonane z tektury, ale nie falistej.

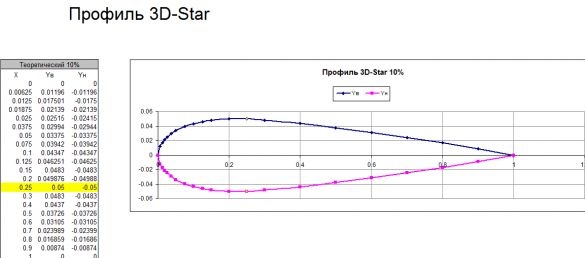

Autor prowadzi ciekawe eksperymenty z różnymi profilami skrzydeł.

Nie będę się nudzić wyborem różnych profili i ich wpływem na możliwości modelu lotu.

Autor zapewnił digitalizację profilu tego modelu.

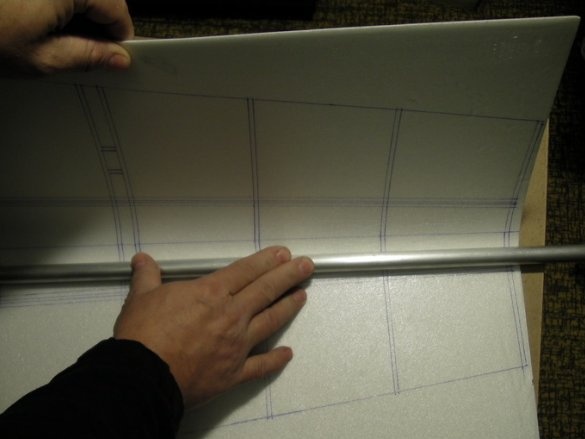

Puste skrzydło, górna płaszczyzna, toczyło się na cylindrycznym przedmiocie o średnicy 20-30 mm. Może to być rura lub zwykły drewniany wałek do ciasta.

To może nie działać od razu, musisz ćwiczyć. Najważniejsze jest to, że podłoże lub sufit przylegają ściśle do żebra podczas przymierzania.

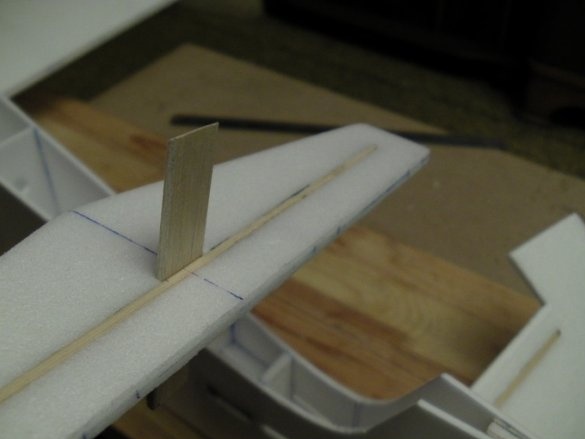

W dolnej płaszczyźnie skrzydła zamontowano dźwigar i żebra.Na górnej, walcowanej płaszczyźnie nie zapomnij ciąć pod kątem około 45 stopni, z tyłu u dołu.

Drzewiec wykonany jest z drewnianej, studenckiej linijki o długości 50 cm. Jeśli linijka nie jest wystarczająco długa, można ją zbudować z balsamu lub tej samej linijki.

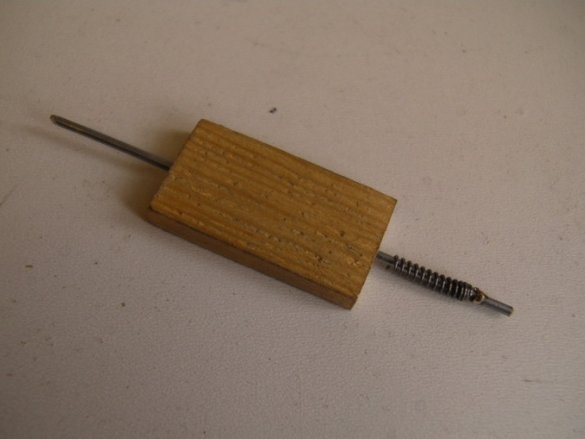

Serwa w tym modelu są montowane na sklejanych ramach ze sklejki, dla wygody ich wymiany.

Uważaj podczas instalowania żeber, ich skarpetki powinny znajdować się na tej samej linii i bez przerw między nimi a drzewcem.

Z góry wykonaj otwory w żebrach na przewody z serwomechanizmów.

Po nałożeniu kleju na wszystkie klejone elementy nakładamy górną płaszczyznę i delikatnie ją dociskamy, po czym usuwamy i pozostawiamy klej do wyschnięcia.

Teraz w końcu przyklejamy go, rozpoczynając proces instalacji od przedniego końca żebra korzenia. Naciskamy skrzydło grawitacyjnie, aż klej zostanie całkowicie spolimeryzowany. Autor używa uniwersalnego, wodoodpornego kleju „Titan”.

Przetwarzamy krawędzie powstałej konsoli skrzydłowej.

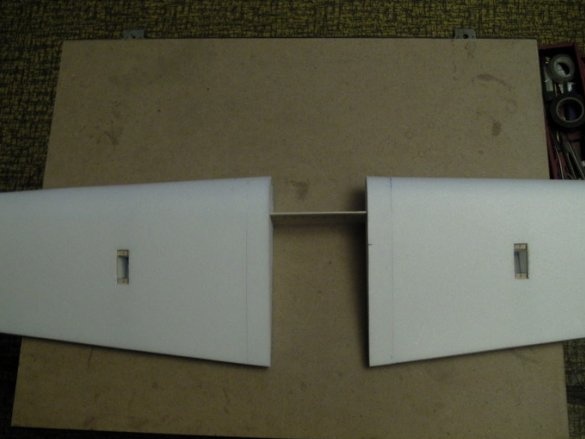

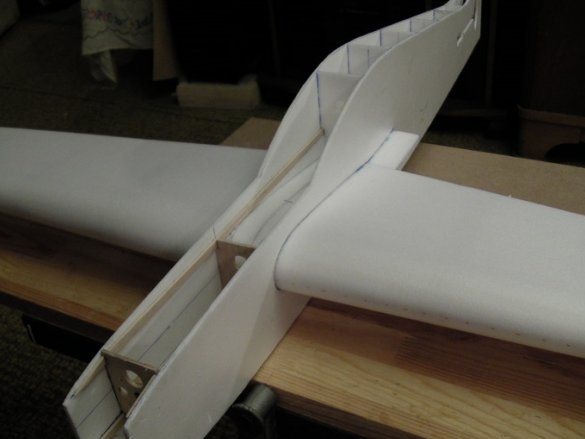

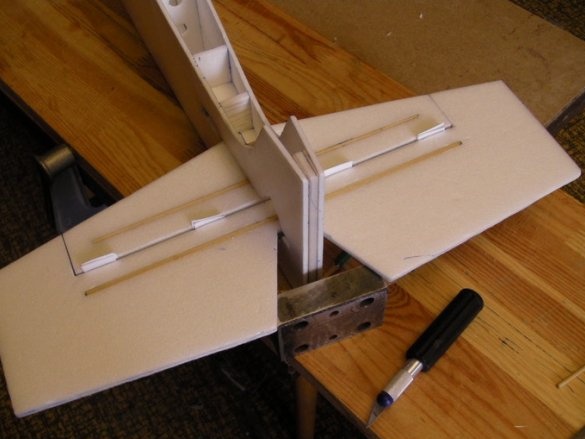

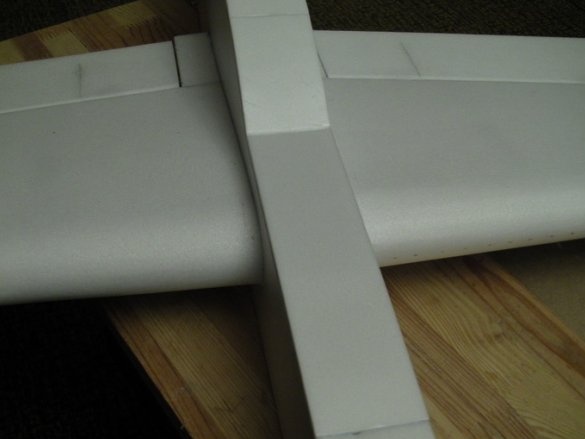

Miejsca do montażu serwomechanizmów są przygotowane, obie konsole skrzydłowe są połączone, a dźwigar jest przyklejony.

Pod koniec pracy nad skrzydłem Lekko powiększ środkową część kawałkami dwóch warstw

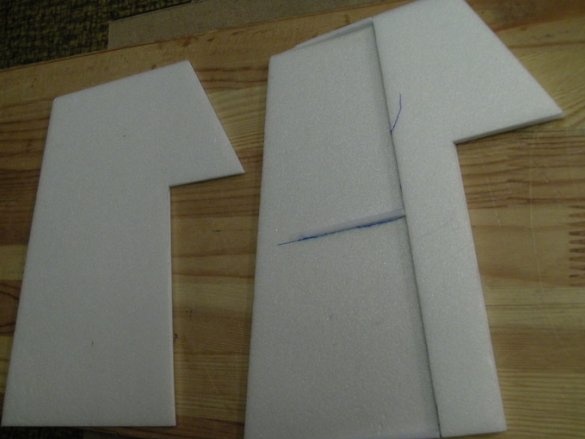

Zrobię małą dygresję i pokażę inną wersję produkcji skrzydła zaproponowaną przez tego autora dla poprzedniego modelu. Cały proces technologiczny nie różni się od opisanego powyżej. Cała różnica polega na kształcie żeber i, oczywiście, na profilu skrzydła. W tej wersji autor oferuje uproszczoną wersję żeber z wydłużoną półką. Ponieważ skrzydło jest proste, żebra są tego samego rozmiaru.

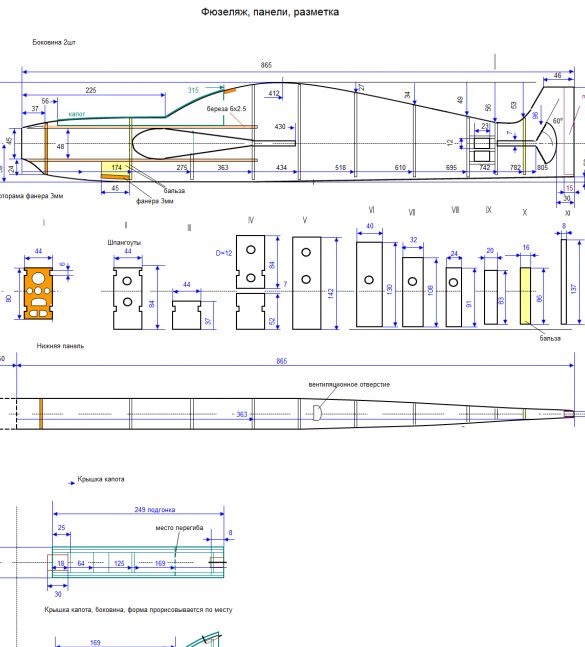

Przed pracami nad produkcją kadłuba.

Ze sklejki o grubości 3 mm. wszystkie niezbędne elementy są wycięte, rzeki z drewnianej, studenckiej linii. W bocznych ścianach kadłuba wykonano szczeliny do montażu skrzydła.

Wszystkie szczegóły są starannie przetwarzane, aby uniknąć zakłóceń.

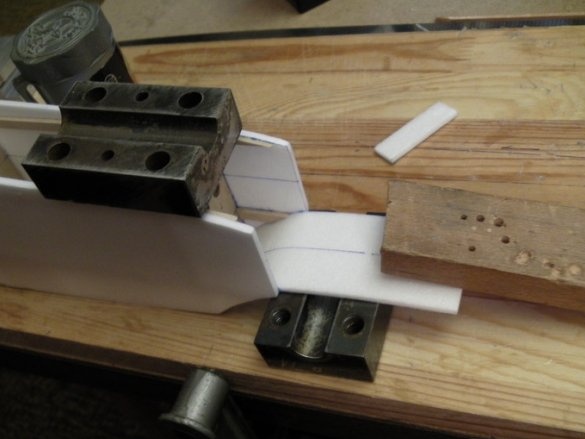

Zgodnie ze znacznikami montujemy wszystkie elementy konstrukcji kadłuba, dokładnie sprawdzamy kąty proste. Sklejka, na której montowane jest podwozie, jest wzmocniona ścianą i grodzią balsa.

Korzystanie z małych kawałków sufitów lub podłoży i ram ze sklejki o grubości 1,5 mm. , przygotowujemy miejsca do montażu serwomechanizmów wind i kierunków.

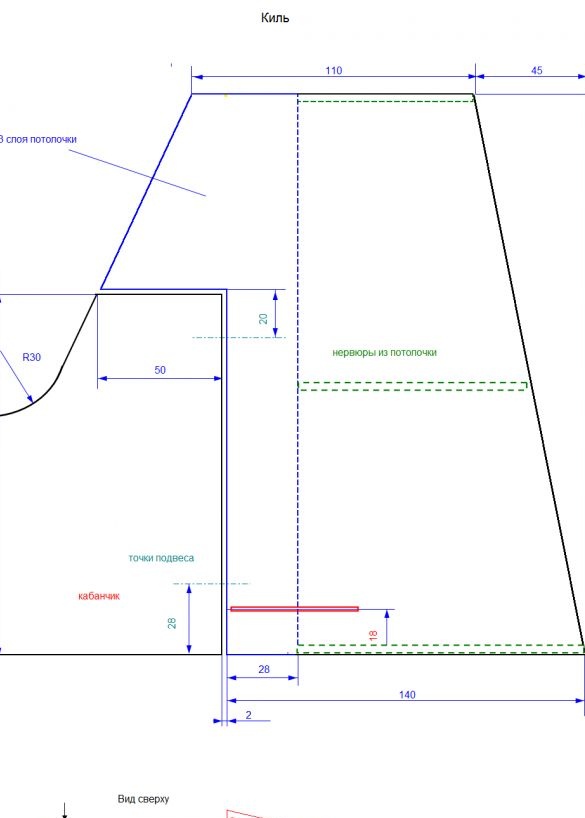

Ponieważ kil z kadłubem jest wykonany z jednego półwyrobu ścian bocznych, w celu wzmocnienia tego węzła płyty balsa są przyklejone. W tylnej części kadłuba przyklejono kawałek balsy, na którym zostanie zamontowane tylne koło.

Klejony przód, nos kadłuba.

Ściśle pod kątem prostym spód kadłuba jest przyklejony

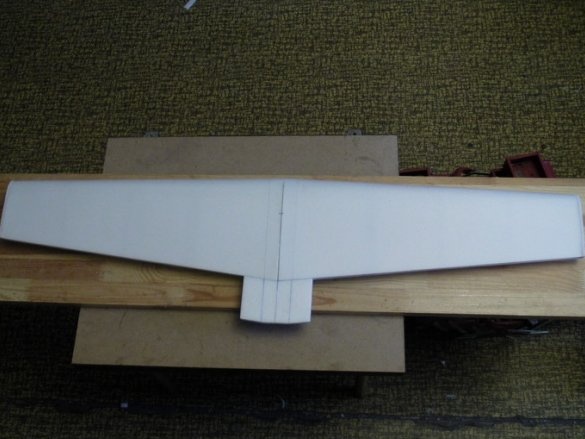

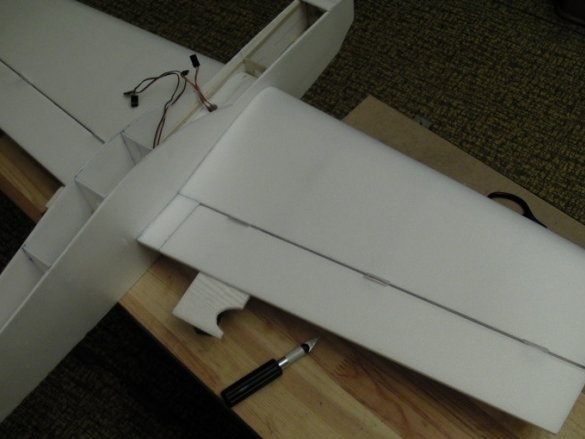

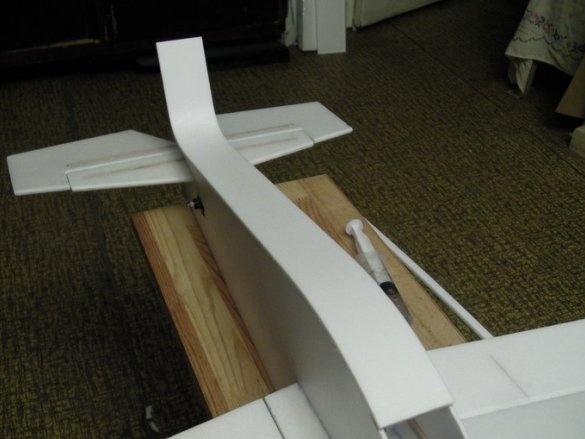

Podczas montażu skrzydła na kadłubie mierzymy dokładność instalacji. Odległości od końców konsoli skrzydeł do powierzchni, na której model wartość powinna być taka sama. A także odległości od końców konsoli skrzydeł do krawędzi kadłuba również powinny się pokrywać.

Skrzydło jest przyklejone do kleju.

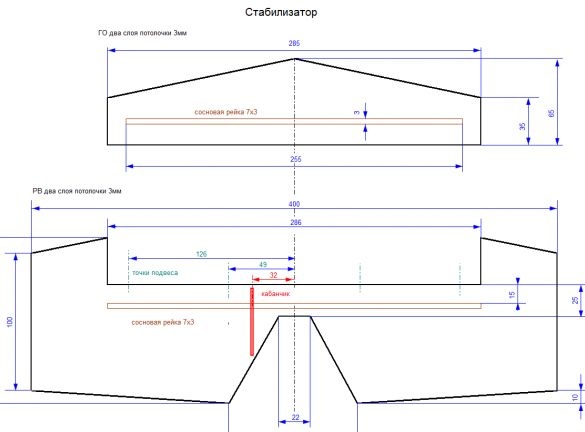

Stabilizator wykonany jest z dwóch warstw sufitów z klejeniem, dla siły, kawałkiem drewnianej linijki.

Zapewniono miejsce dla grodzi mocującej, która jest wykonana z balsy, aby wytworzyć wytrzymałość podczas montażu stabilizatora na kadłubie.

Przednia, nieruchoma część jest wkładana do otworu wykonanego w kadłubie i klejona. W celu wzmocnienia zamontowana jest przegroda balsa. Aby uzyskać siłę, możesz przykleić poksipolom.

Podczas montażu windy chronimy pętle przed klejeniem kawałkami papieru.

Nos modelu.

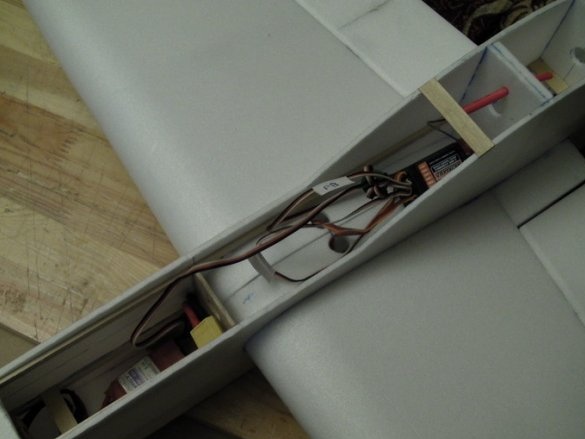

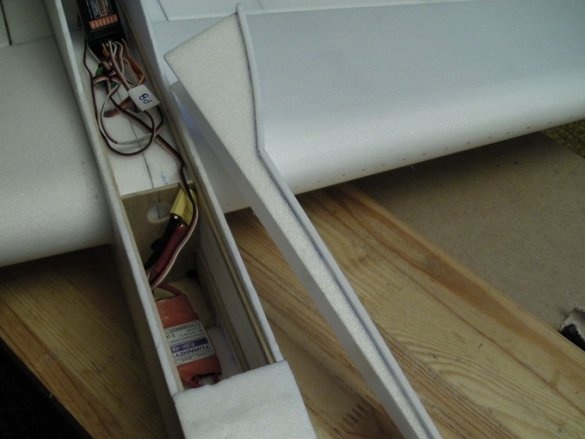

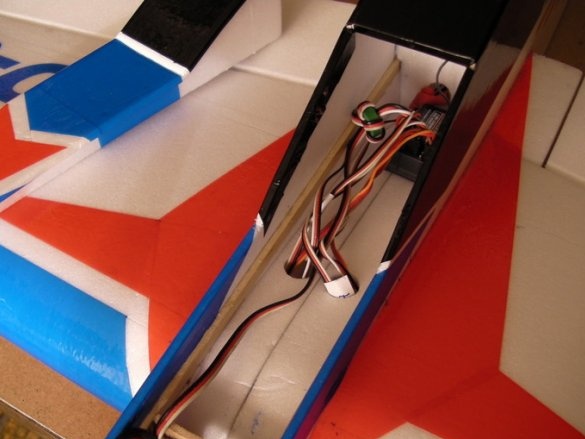

Serwa są zainstalowane.

Aby przeciągnąć druty z serwomechanizmu przez otwory wykonane w tym celu w żebrach, używamy zwykłych nakrętek.

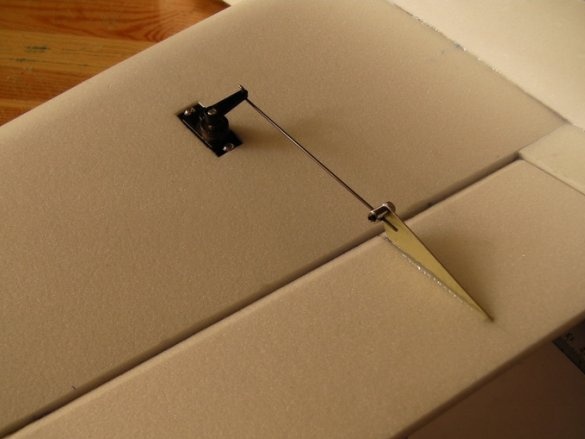

Sprawdź przewody z serwomechanizmów powierzchni sterujących.

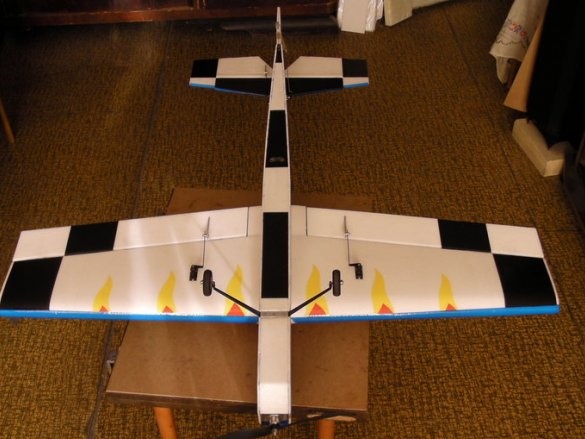

Umieszczamy lotki sklejone z dwóch warstw.

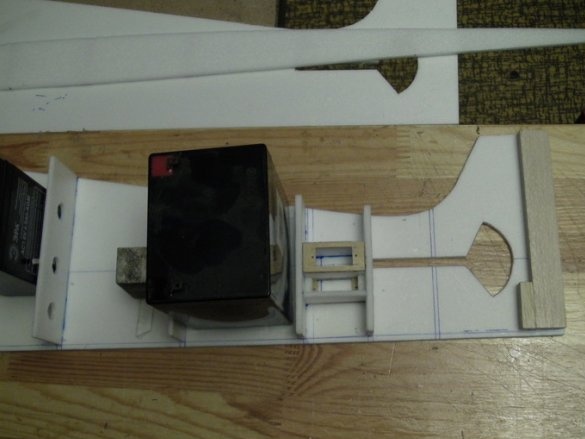

Mount elektronika.

Wierzch kadłuba jest uszczelniony.

Ster jest zamontowany, który jest przyklejony z dwóch warstw z żebrami przyklejonymi między nimi.

Autor żałuje, że nie zastosował takiej technologii podczas klejenia lotek.

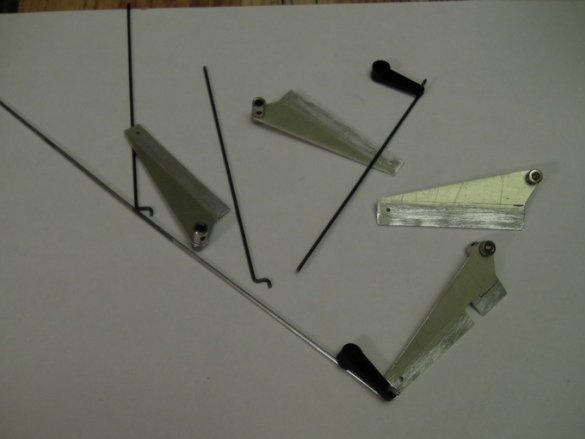

Dziki o wymiarach 50 mm na 11 mm wykonane są z duraluminium arkuszowego. Autor zaleca sprawdzenie dopasowania otworów, aby uniknąć luzu.

Knury są zainstalowane, przyczepność jest połączona.

Zamontowana maska.

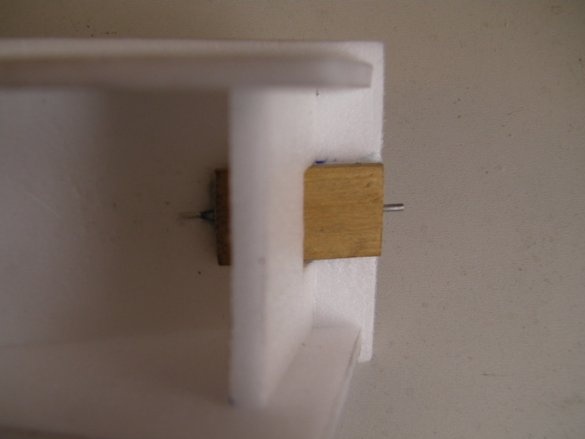

Najważniejsze jest tutaj dokładne dopasowanie części.

Oto mechanizm mocowania pokrywy.

Wszystkie prace związane z montażem modelu płatowca są zakończone.

Oto tylne koło własnej konstrukcji, które obraca się na wsporniku wykonanym z cienkiego drutu wklejonego w ster.

Do zainstalowania zakupionego podwozia stosuje się podkładki aluminiowe.

Odbiornik jest przymocowany do taśmy dwustronnej.

Półka jest przeznaczona na akumulator.

Silnik i regulator są zainstalowane.

Dekoracja modelu.

Autor oferuje mały dodatek - skrzydła do skrzydeł.

Model jest gotowy i czeka na testy w locie.

Film z pierwszego lotu modelu.

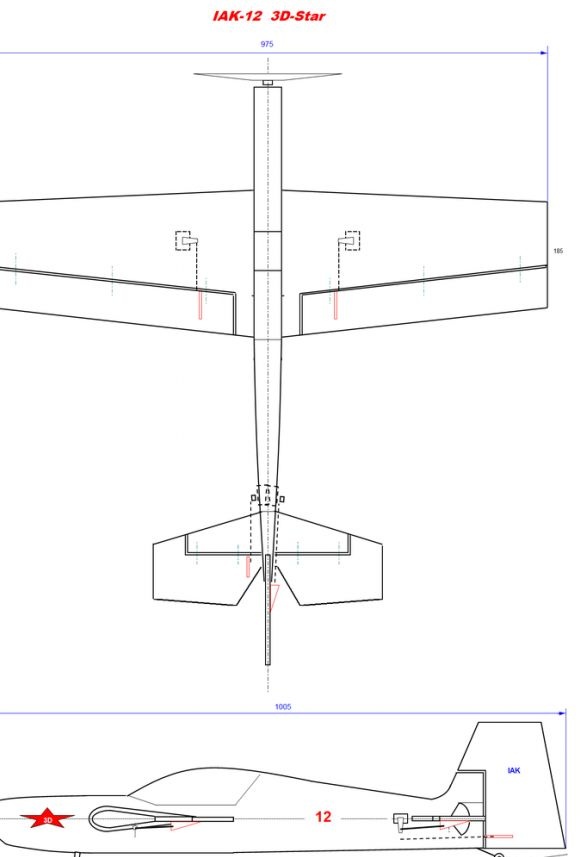

Dyne - 1005 mm.

Rozpiętość - 975 mm.

Masa startowa - 575 g.

Obciążenie skrzydła wynosi 27 g / dm ^ 2.

Silnik - 2217 16 obrotów 1050kv.

Śruba - 1045.1138 (nacisk 1065 g), 1238 (nacisk 1235 g).

Regulator wynosi 40A (może być pobierany przy 30A).

Serwa - MG90S

Stelaż podwozia - (stelaż podwozia z włókna węglowego dla małych modeli elektrycznych)

Bateria ma pojemność 3S 1300 mAh (dopuszczalna 1000-1500 mAh).

Tak więc autor oferuje nam wszystkim stworzenie tego modelu.

Pożegnam się z tobą, do widzenia!

Twój waleriana.