Ten projekt został stworzony do precyzyjnego wiercenia, nawet przycinania krawędzi, frezowania, obróbki krawędzi itp. W produkcji płytek obwodów drukowanych, przednich paneli urządzeń i różnych części o niewielkiej grubości. Dlatego maszyna została zaprojektowana do pracy zarówno pionowo, jak i poziomo. W maszynie zarówno zastrzeżona MFI Dremel (seria 200.), jak i chińska wersja MFI (grawer) są bezpiecznie zamocowane.

Pomysł polegał na wykorzystaniu dostępnych skrawków płyt wiórowych, taśmy krawędziowej, elementów złącznych i minimalnego kosztu standardowych produktów ze sklepu z narzędziami. Ogólnie starałem się przestrzegać zasady „używaj tego, co masz pod ręką - nie marnuj pieniędzy na inne!”.

W tym projekcie zastosowano:

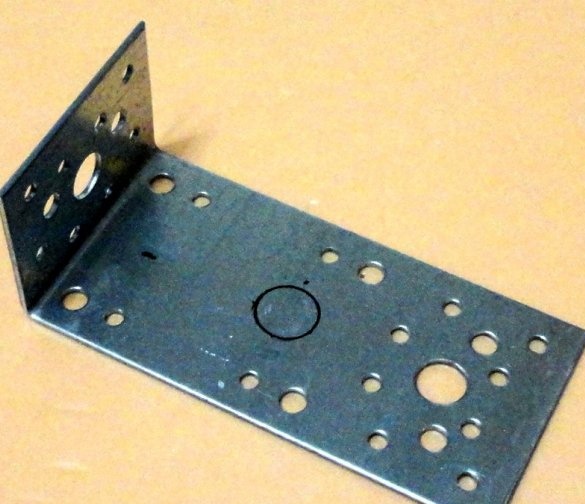

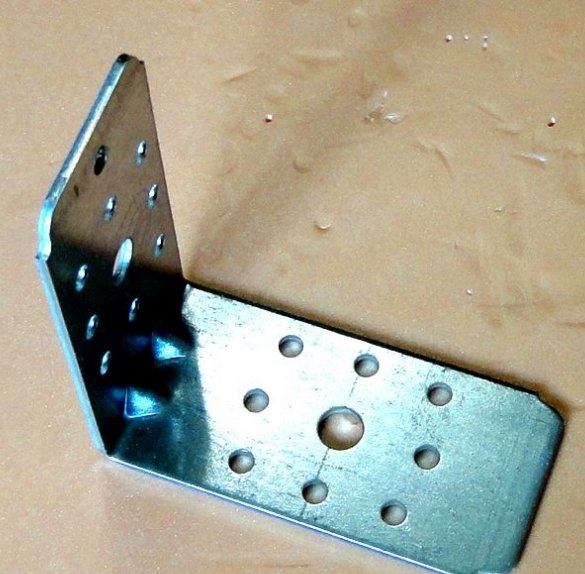

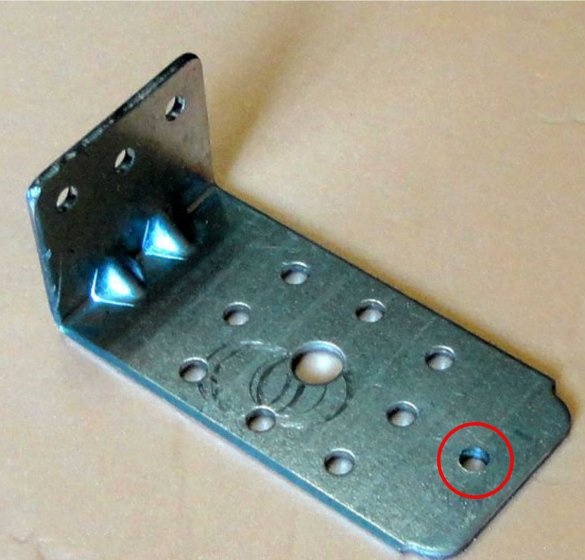

- standardowy metalowy wspornik montażowy 130x50x65x2mm

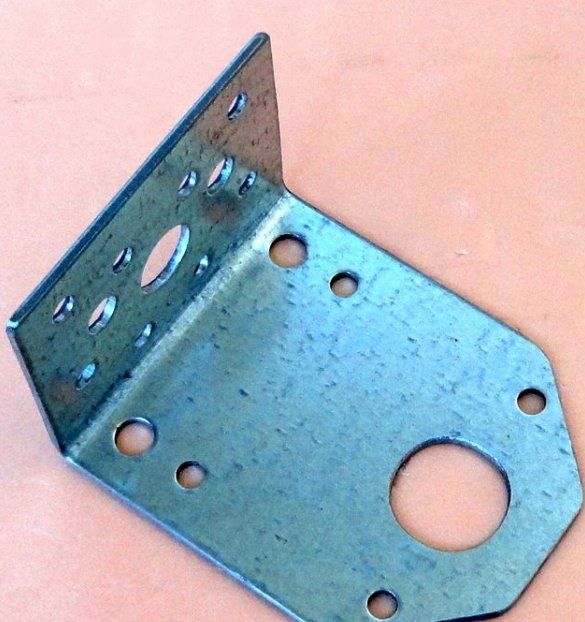

- standardowy metalowy wspornik montażowy wzmocniony 90x90x65x2mm

- standardowy metalowy wspornik montażowy wzmocniony 80x80x40x2mm

- standardowa metalowa płyta montażowa 100x20x2mm

- metalowe konsole 100x75mm

- metalowy zacisk z nakrętką 1 1/2 48-52 mm

- pręty gwintowane M5, M6, M8

- płyta aluminiowa 140x30x2mm

- aluminiowa rura o długości 10 mm 216 mm

- płyta wiórowa o grubości 16 mm

- przewodniki dla mebli 250 x 40 mm

- łączniki: M4, M5, M6, M8

- krawaty meblowe

Z używanych narzędzi:

- piła tarczowa

- stojak wiertarski

- maszyna do cięcia

- układanka

- śrubokręt

- pliki

- zaciski

- żelazko (do obrzeża naklejki)

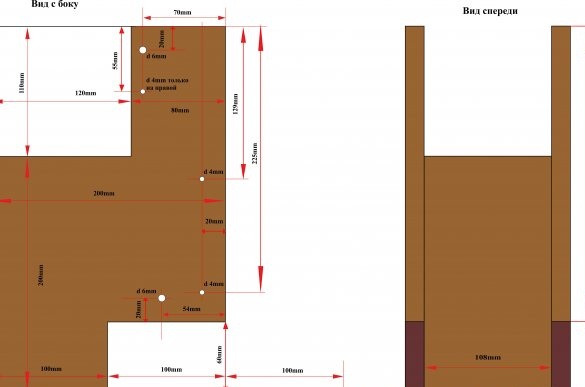

Zasadniczo znakowanie wykonano na podstawie dostępnych kawałków płyty wiórowej natychmiast na miejscu.

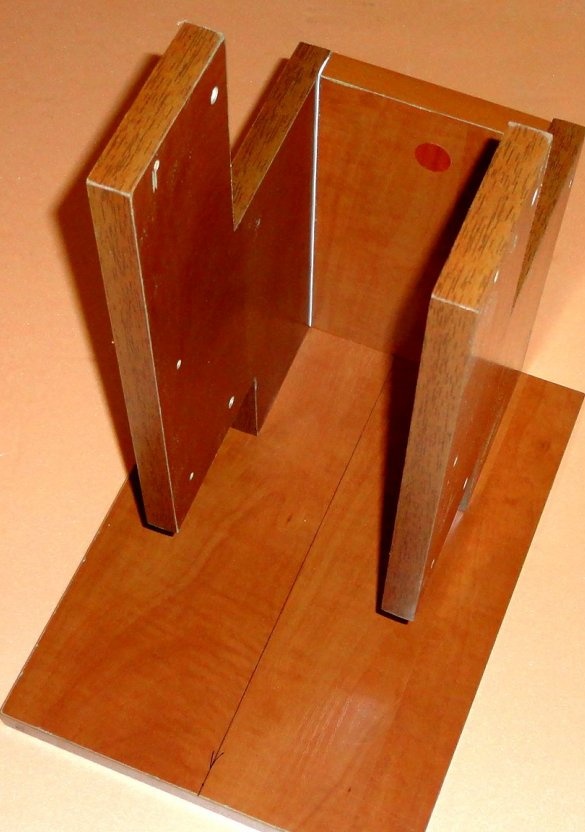

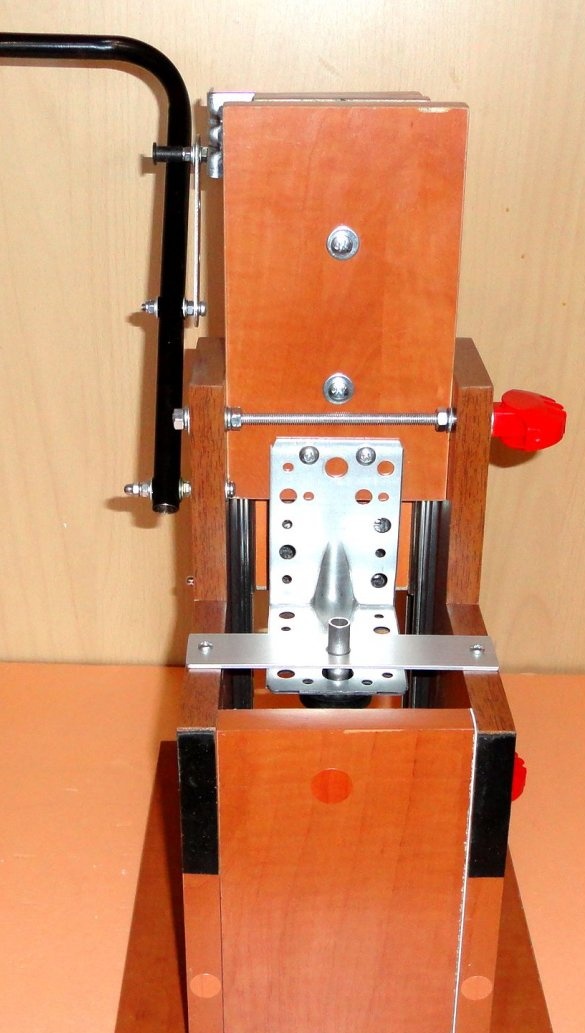

Powstały korpus maszyny.

Schemat ideowy maszyny.

Części obudowy są bezpiecznie połączone 10 opaskami meblowymi 5x50 mm. Od tego czasu nie są wskazane na schemacie projekt nie ma szczególnego wpływu na dokładność ich lokalizacji.

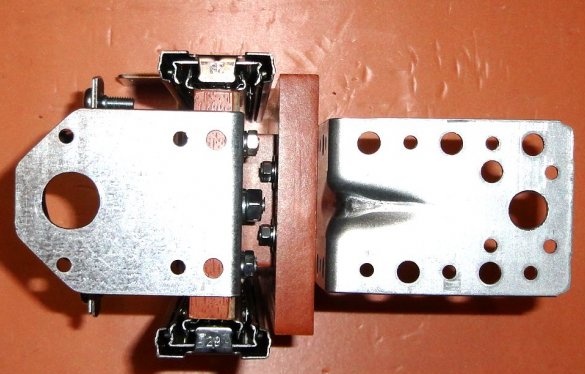

Podstawą wózka jest prostokątna płyta wiórowa o wymiarach 250 x 80 x 16 mm.

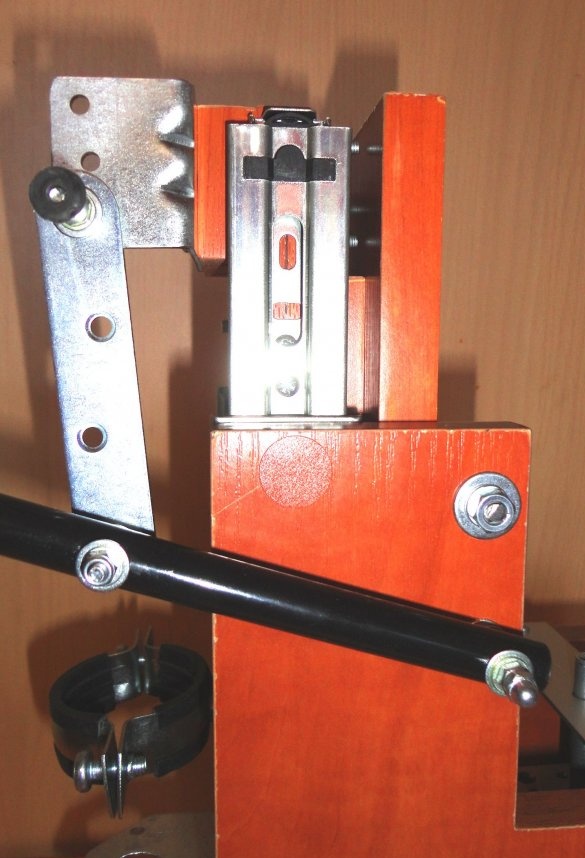

W projekcie zastosowano prowadnice meblowe na łożyskach. Ponieważ prowadnice składają się z trzech profili (konwencjonalnie: szeroki, średni, wąski), a pomiędzy profilami szerokimi i średnimi zapewniony jest płynniejszy ruch bez „drgania”, gdy są one montowane na podstawie, profile środkowe i wąskie są ze sobą połączone.

W tym celu wywierciłem otwory w prowadnicach bezpośrednio przez środkowy i wąski profil d 3,5 mm.

Prowadnice są przymocowane do podstawy przez otwory fabryczne na wąskim profilu. Śruby d 3,5 mm długości 25 mm (po 2 śruby). Ponadto za pomocą tych samych śrub środkowy i wąski profil są przymocowane do siebie, zapewniając jednocześnie dodatkowe mocowanie do podstawy.

Listwa nośna wykonana jest ze standardowego wspornika montażowego 130x50x65x2mm.

Dłuższa część narożnika jest odcinana, narożniki są odcinane i wycinany jest w nim otwór na obudowę MFI d 19,5 mm. Rezultatem był narożnik o wymiarach 80 x 50 x 65 x 2 mm.

Narożnik jest przymocowany do podstawy za pomocą czterech śrub M5.

Otwór na uchwyt MFI ma nieco większą średnicę niż trzpień montażowy 8 mm d 9,5 mm (do wyrównania).

Konstrukcja uchwytu, która została wykorzystana jako standardowy metalowy zacisk z nakrętką 1 1/2 48-52 mm.

Ze standardowego uchwytu montażowego o wymiarach 80x80x40x2mm

nacisk położono na mechanizm dźwigniowy o wymiarach 80x35x40x2mm, w którym wywiercony został dodatkowy otwór.

Nacisk jest przymocowany do podstawy za pomocą uszczelki wykonanej z płyty wiórowej o wymiarach 80x40x16mm za pomocą trzech śrub M4.

Panel blokujący wykonany z płyty wiórowej o wymiarach 185 x 108 x 16 mm jest przymocowany do podstawy za pomocą dwóch śrub M5 poprzez uszczelkę wykonaną z płyty wiórowej o wymiarach 60 x 100 x 16 mm. Otwory w panelu wykonane są z nieco większej średnicy 6,5 mm (dla wyrównania). Ogranicznik sprężynowy jest przymocowany do panelu blokującego za pomocą dwóch śrub M5, zastosowano przy tym standardowy wzmocniony narożnik 90x90x65x2mm.

Zespół wózka.

Wózek jest przymocowany do bocznych paneli obudowy za pomocą czterech śrub M4.

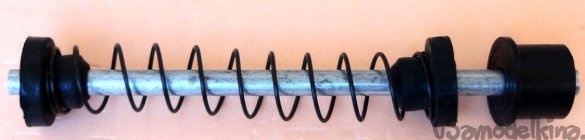

W mechanizmie powrotnym jako prowadnicę zastosowano aluminiową rurkę o średnicy 10 mm i długości 216 mm. Tuleja z gwintem 5 mm jest zrolowana na jednym końcu rurki. Jako tuleje na sprężynę zastosowano części z łączników transportowych z pralki.

Zainstalowany mechanizm zwrotu.

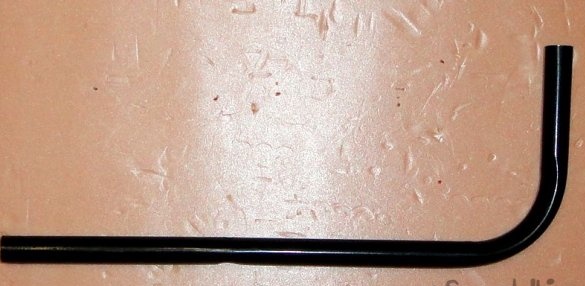

Dźwignia dźwigni metalowej rurki o średnicy 13 mm i długości 260 mm wykonana jest z nogi starego składanego taboretu kempingowego. Jako przyczepność stosuje się standardowy pręt montażowy o wymiarach 100 x 20 x 2 mm.

Zastosowane osie to śruby M4. Śruba przymocowana do ogranicznika (górna oś pręta) służy również jako ogranicznik dźwigni, więc jest na niej umieszczony kawałek gumowej rurki.

Stół podporowy do wiercenia i frezowania jest nadal wykonywany w rozmiarach 200 x 120 x 16 mm.

Stół do cięcia jest wykonany z płyty wiórowej o wymiarach 220 x 80 x 16 mm, kawałka sklejki o wymiarach 220 x 90 x 9 mm i dwóch konsol 100 x 75 mm. Sklejka pokryta jest bezbarwnym lakierem -В-784.

Regulowany ogranicznik prowadzący wykonany jest z aluminiowego pręta kanałowego o wymiarach 15 x 15 x 15 x 1,5 mm i długości 220 mm oraz dwóch kołków gwintowanych o średnicy 5 mm. Wystające części konsoli nie zostały jeszcze wycięte. dodatkowe zapięcia nie spowodują uszkodzeń. Nie dotykam też nadmiernej długości kołków (istnieją różne pomysły, które zwiększają użyteczność maszyny).

Oba stoły, w celu wygodnej wymiany, są przymocowane do maszyny za pomocą śrubowych opasek meblowych o średnicy 5 mm.

Gumowe nóżki są przyklejone do dolnego panelu korpusu maszyny. Gumowe paski o grubości 2 mm są przyklejone z tyłu urządzenia. Jeśli to konieczne, podczas pracy w pozycji poziomej maszyna jest wygodnie przymocowana do stołu za pomocą zacisku.

Aby wyregulować dokładność skoku karetki, zastosowano dwa pręty gwintowane o średnicy 6 mm. Do niezawodnego zamocowania wózka w żądanej pozycji wystarczy użyć tylko górnego kołka. Wózek jest zamocowany poprzez zaciśnięcie panelu blokującego na bocznych panelach korpusu maszyny.

Dla wygody dwie nakrętki - „talerze obrotowe” są zainstalowane na kołkach. Pełny skok karetki wynosi 120 mm.

Aby zapobiec możliwemu odpryskiwaniu trocin w otworach roboczych produktu, są one traktowane bezbarwnym lakierem -В-784. Po ostatnim montażu tego projektu nie zaobserwowano do tej pory żadnych „wybrzuszeń” wózka względem nadwozia.

Maszyna, moim zdaniem, okazała się nieco ogólna i ciężka.Ale wibracje są dobrze tłumione.

Niestety nie było pod ręką specjalnego brzeszczotu do płyty wiórowej. Dlatego nie są widoczne znaczące wióry laminatu. W przyszłości, aby zwiększyć wygodę i wszechstronność maszyny, możliwa jest instalacja dodatkowych urządzeń.

Jeśli czegoś brakuje w opisie, mam nadzieję, że te niuanse można uwzględnić na przesłanych zdjęciach.

Jeśli potrzebujesz dodatkowych informacji, napisz na poczcie, postaram się odpowiedzieć.

Informacje zwrotne, sugestie i komentarze są bardzo mile widziane.

Maja 2019 r