W tym artykule autor YouTube, Pask Makes, podziela tajemnicę robienia małego muflowego pieca z butli z gazem.

Materiały

- butla z gazem

- Ogniotrwała wełna mineralna

- Stalowy narożnik

- Cegła ogniotrwała

- Utwardzacz

- Wtryskowy palnik gazowy (o jego produkcji artykuł zostało napisane wcześniej)

- Odporna na ciepło farba w sprayu.

Narzędzia używane przez autora.

-

-

-

-

-

-

-

- Linijka, kwadrat, pilnik, marker.

Proces produkcyjny.

Najpierw autor usuwa zawór, a następnie młynek odcina stronę ochronną.

Za pomocą kąta pomiarowego zaznacza otwór na drzwi.

Jednak ze względu na kulisty kształt balonu linie były niedokładne. Dlatego mistrz wymyśla inny sposób - deskę z małym otworem na marker, a na pewno narożnik pod kątem 90 stopni.

Autor szlifuje krawędzie szczeliny za pomocą szlifierki i pilnika.

Stojak z tyłu pojemnika jest również usuwany, a spoiny są wygładzane.

W podobny sposób kreator dokonuje oznaczeń z tyłu pojemnika.

Wycinany jest prostokątny otwór 75 x 25 mm, a także wszystkie krawędzie są szlifowane.

Następnie mistrz wykonuje cięcie na obwodzie cylindra.

To cały zestaw części i materiałów wybranych do tego cylindra.

W bocznej części cylindra z wiertłem rdzeniowym autor wierci otwór na palnik.

Zakrywa dolne i boczne ściany pojemnika ogniotrwałą wełną mineralną, tworząc w ten sposób podszewkę pieca.

Zamyka pojemnik „rodzimą” pokrywką, naciska zaciskami i chwyta w kilku miejscach.

Z przodu iz tyłu zbiornika, w którym znajdują się szczeliny, mistrz usuwa wełnę mineralną, aby uzyskać dostęp do wewnętrznej wnęki.

Następnie wybiera koronę o pożądanej średnicy, która pokrywa się z adapterem, i zaznacza na niej wysokość 20 mm, przechodząc wzdłuż całego obwodu korony białym markerem.

Dzięki ruchom obrotowym usuwa niepotrzebną wełnę mineralną z otworu.

Następnie podnosi mniejsze wiertło rdzeniowe zgodnie z wewnętrzną średnicą rurki, przecina podszewkę w ten sam sposób i usuwa nadmiar.

W rezultacie uzyskał otwór pogłębiający, który powinien zapewnić dokładne dopasowanie części.

Mistrz przetwarza powierzchnię wełny mineralnej za pomocą utwardzacza.

W osobnym pojemniku ugniata powłokę ogniotrwałą i rozprowadza nią dno zbiornika.

Następnie czyści całą powierzchnię cylindra za pomocą tarczy czyszczącej.

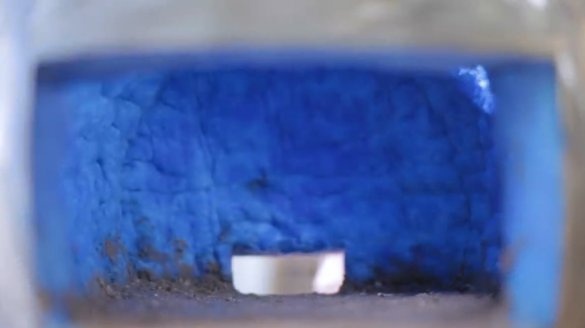

Wszystkie powierzchnie wełny mineralnej są utwardzane, a teraz mają niebieskawy odcień.

Następnie adapter jest spawany, a spoina jest czyszczona.

Piekarnik potrzebuje stojaka. Autorka wycina dla niej stalowe puste miejsca.

Teraz, w połowie półfabrykatów, róg jest odcięty z jednej strony, aby w końcu uzyskać takie połączenie.

Następnie następuje przycinanie krawędzi i spawanie.

Tak składa się rama stojaka. Wszystkie szwy są obrabiane za pomocą tarczy ściągającej.

Za pomocą wiertła stopniowego autor wierci cztery otwory w rogach konstrukcji pod kołami i naprawia je.

Na stalowej płycie wycina wgłębienie pod korpusem pieca i instaluje płytę wsporczą na stojaku, przyspając ją do szyn bocznych. Aby płyta zrównała się z narożnikami, przebija w niej dwa rowki po bokach. Dwie kolejne płyty są przyspawane w ten sam sposób.

Dwie kolejne szyny są przyspawane poprzecznie do stalowej płyty, która wraz z innymi stanowi podporę pieca.

Dno regału jest wzmocnione poprzecznymi szynami. To będzie miejsce na zainstalowanie butli z gazem.

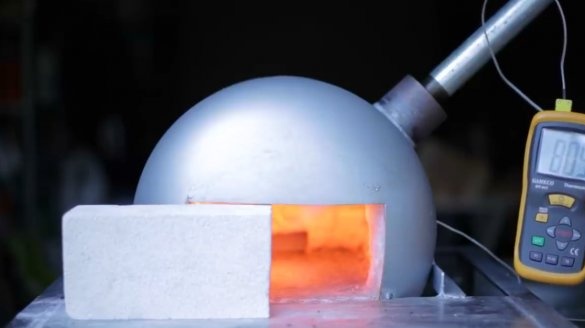

Za pomocą termopary autor zmierzy temperaturę wewnątrz pieca. Wierci dla niej otwór i instaluje termoparę.

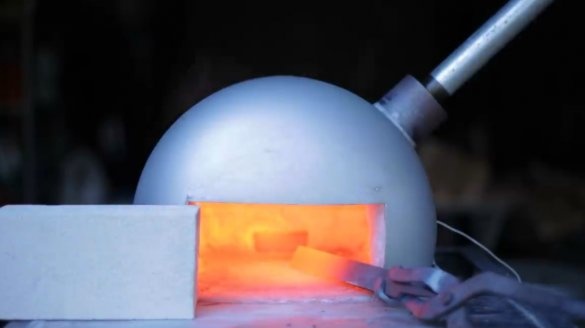

W międzyczasie autor tnie i szlifuje gazowaną cegłę do wielkości otworu pieca.

Zamyka się za pomocą skrawków i tyłu, małej dziury w piecu.

Obejmuje on korpus pieca farbą odporną na ciepło.

Stalowe stojaki i poprzeczki pokryte są warstwą podkładową.

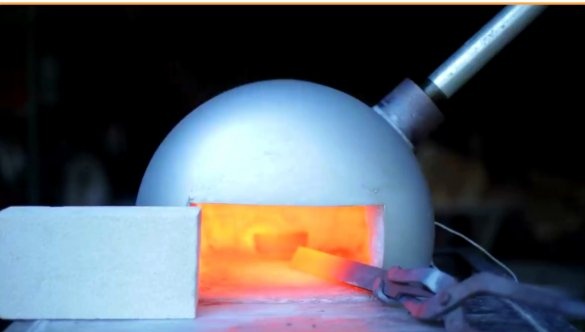

Przez dwa dni autor przygotował piec na wysokie temperatury, ogrzewając go przez krótki czas i ponownie chłodząc. A oto finał - 805 stopni!

Podziękowania dla autora za proste, ale przydatne osprzęt na warsztat!

Wszystkiego dobrego nastroju, powodzenia i ciekawych pomysłów!