Okap wyciągowy zbiera i usuwa zanieczyszczone powietrze z pożądanego miejsca. Może to być intensywne regularne lutowanie (na przykład witraże), przeprowadzanie eksperymentów z lotnymi i toksycznymi chemikaliami i przechowywanie ich, spawanie metali, stosowanie pieców wysokotemperaturowych. Do prac związanych z dmuchaniem szkła (palnik) należy obowiązkowo używać okapu (parasola).

Poniżej opisano produkcję okapu wyciągowego do dmuchawy do szkła dom warsztaty Okap wykonany jest z prostych i powszechnych materiałów bez użycia specjalnego sprzętu do prac cynowych. Opisany parasol ma kształt nachylonej czworościennej piramidy (najlepsze wykorzystanie przestrzeni), skanowanie tego kształtu można wykonać za pomocą geometrii wykreślnej (na kilka sposobów). Dla prostszej formy - prostej piramidy, zakres można obliczyć i zautomatyzowane. Wymiary parasola są oczywiście przyjmowane z nadmiernym marginesem, w razie potrzeby wszystkie niezbędne obliczenia sprzętu wentylacyjnego można znaleźć w literaturze. Okap jest zintegrowany z szafami i jest wyposażony w zintegrowany zasuwę domową, która zamyka kanał powietrzny.

Co było wymagane do pracy.

Narzędzia

Zestaw narzędzi stołowych, narzędzie do znakowania, osprzęt do montażu nitów zrywalnych, mocnej lutownicy z akcesoriami i / lub małego palnika gazowego. Wiertarka elektryczna (śrubokręt), szlifierka kątowa, gogle i słuchawki, dobry przedłużacz. Pędzel, naczynia.

Materiały

Stal ocynkowana o grubości 0,5 mm, blacha stalowa o grubości 1 mm, topnik, lut, lakier, szmaty.

Projekt parasola, skan.

Okap był przeznaczony przede wszystkim do dmuchawy do szkła. W przeciwieństwie do klasycznych, jego usta są znacznie szersze, a dolna część parasola nie zostanie podgrzana, bardziej prawdopodobne jest ogrzewanie górnej części (brama nie jest wystarczająco otwarta lub jest całkowicie zamknięta). Stąd dość specyficzny projekt górnej części - drewniane konstrukcje są usuwane z miejsca prawdopodobnego nagrzewania, malowanie odbywa się farbą żaroodporną.

Jak już wspomniano, skan można zbudować za pomocą geometrii wykreślnej bez „naturalności”, tylko na papierze lub ekranie, ale w moim przypadku prawie wszystko było gotowe do zbudowania pełnowymiarowego modelu „na ziemi”. Dolny obwód, na którym zostanie przymocowany dzwonek parasolowy, i górny, do którego przymocowana jest brama.Pozostało narysować ujście w naturze i wyciągnąć cztery liny. Model łatwo jest przenieść na rysunek i wykonać skan.

Skan jest wyposażony w elementy mocujące do bramy i elementy drewnianej konstrukcji. Gotowy rozwiertak jest podzielony na dwie części - lewą przednią prawą i osobno tylną, w celu przeniesienia do standardowej blachy stalowej ocynkowanej (cała rozwiertak nie pasowała na szerokość). Większość ma również możliwość podłączenia do tylnej ściany.

Gięcie bez specjalnej giętarki odbywa się na twardej, równej (jeśli to możliwe prostokątnej) krawędzi. Może to być krawędź pulpitu, stołu roboczego, zainstalowanej specjalnie grubej płyty. Kawałek żelaza wzdłuż linii żyły jest dociskany z góry przez deskę o równej krawędzi (metalowy narożnik) z dwoma zaciskami. Przy umiarkowanych długościach gięcia i stali ocynkowanej o grubości 0,5 mm możliwe jest uzyskanie wyniku całkiem akceptowalnego w zwykłych przypadkach. Małe części wygodnie wygina się między dwoma metalowymi narożnikami zamocowanymi w imadle stołowym.

Pochylił swoją puszkę na łóżku tokarka domowej robotynaciskając na cale planszę. Gięcie powinno odbywać się nie punktowo (młotkiem na kawałku żelaza), ale przez nawet długą uszczelkę (kawałek deski).

Pochylił się w tej kolejności - płatek do połączenia z brakującą tylną ścianą, najbliższym żebrem. Odwrócił przedmiot i powtórzył. Na powstałej niepełnej ściętej piramidzie płatki zgięte z góry i poniżej boków drewnianym prętem o odpowiedniej długości, tylna ściana została osobno pocięta. Łatwiej było od razu wykonać jej zakręt.

Tylna ściana została przylutowana do głównej części. Przylutowano mały palnik gazowy z lutem cynowo-ołowiowym ze specjalnym topnikiem „palnika” z miedzianych rur wodnych. Topnik jest szarawą grubą pastą i zawiera cząstki lutu, gdy powierzchnie osiągną pożądaną temperaturę, topią się, a topnik staje się srebrny - czas na wprowadzenie lutu. Topnik jest przeznaczony do pracy z lutem cynowo-miedzianym, ale dobrze działa z ołowiem. Możesz także użyć innych topników nieorganicznych (spalanie substancji organicznych i sadza utrudnia lutowanie), na przykład „kwas lutowniczy” - chlorek cynku. Strukturalne lutowanie dużych części można również wykonać za pomocą lutownicy o stosunkowo niskiej mocy, ogrzewając miejsce lutowania płomieniem palnika, suszarkę do włosów w budynku, grzejniki elektryczne (żelazko, kuchenka elektryczna). Topniki kwasowe należy myć ciepłą wodą natychmiast po schłodzeniu części.

Podczas lutowania stosunkowo dużych pudełkowych gadżetów z cienkiego metalu następuje nieprzyjemny moment - gruczoły są silnie wypaczone od lokalnego ogrzewania, a dobrze dopasowane cienkie szwy zamieniają się w brzydkie, trudne do lutowania fale. Trudność można znacznie zmniejszyć poprzez częste mechaniczne mocowanie powierzchni. Tutaj tego rodzaju mocowanie wykonuje się za pomocą nitów zrywalnych.

Ogólnie rzecz biorąc, instalacja w miejscu tylnej ściany wyglądała tak - położyć oznaczenie tylnej ściany na kawałku żelaza, wyciąć. Zegnij płatki od góry i od dołu, zaznacz otwory po nitach po bokach, przechyl, wywierć, otwory w pogłębieniu (usuń zadziory). Przymocuj tylną ścianę do głównej części parasola, zabezpiecz. Zaznaczyć nity, wyjąć tylną ścianę, zaznaczyć środki otworów w głównej części parasola, wywiercić, pogłębić. Rozetrzyj miejsca lutowania małym papierem ściernym, nałóż topnik i nit. Przylutuj, usuń pozostałości topnika.

Shiber

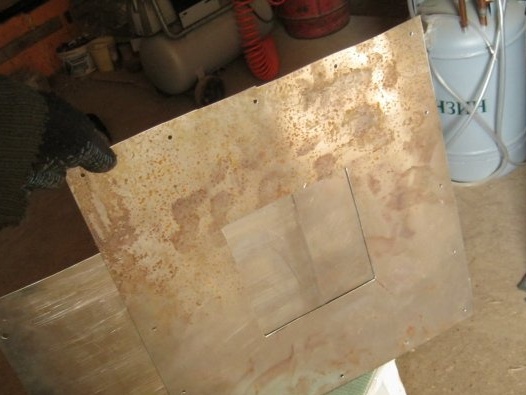

Osobną, dość czasochłonną częścią projektu była brama. Zdecydowano, że jego konstrukcja będzie przypominać zawór pieca - w przeciwieństwie do zaworu obrotowego, pozwala na niską dokładność produkcji. Materiał był dostępny blacha stalowa o grubości 1 mm.Połączenia są wykonywane przez lutowanie.

Po znakowaniu wycina się trzy główne płaskie części, a na podstawie wycina się kwadratowy otwór o wymiarach 150 x 150 mm (dla kanału ø150 mm). Pokrywa jest przylutowana do podstawy bramy. Pokrywa jest umieszczana na kawałkach ocynkowanego drutu stalowego o średnicy 2 mm; poprzednio topnik był nakładany na miejsce lutowania.

Z wyciętego paska z tej samej stali wygina się cylindryczną szyjkę, aby połączyć okrągły kanał o średnicy 150 mm. Szyja jest zgięta na trzylitrowym szklanym słoju i starannie dopasowana (średnica). Końce są przylutowane. Gotowa szyjka jest przylutowana do osłony bramy, aż otwór wybuchnie. W ten sposób możliwe było nieznaczne zmniejszenie wypaczenia lutowanych powierzchni.

Otwory wiercono od wewnątrz na obwodzie wlutowanej szyjki, mosty między którymi przecięto „resztką” tarczy ściernej małej szlifierki kątowej. Możliwe było również dokonanie gruntownego dostrojenia otworu za pomocą grubego ściernego ściernego ściernicy ze szlifierką kątową, a następnie pilnika półokrągłego.

Gotową bramę mocuje się do wyciągu, miejsca zajmowane przez „łapy” są oznaczone, w miejscach, gdzie jest to możliwe, otwory na nity są oznaczone, szturchnięte i wywiercone. Miejsca kontaktu są czyszczone, stosuje się topnik lutowniczy. Brama jest nitowana na miejscu, połączenie jest przylutowane. Topnik przemywa się ciepłą wodą, dławik suszy.

Po wypróbowaniu konstrukcji górna rdzewiejąca część konstrukcji jest czyszczona, odtłuszczana benzyną i malowana w dwóch warstwach czarną farbą odporną na ciepło. Po wyschnięciu zamontowano okap wyciągowy z bramą czterokierunkową.

Wnioski, praca nad błędami

Ogólnie rzecz biorąc, projekt okazał się bez znacznych błędów w obliczeniach, ale kilka drobnych rzeczy można było poprawić.

Górny pas zewnętrznego drewnianego zapięcia (bramy) w ogóle nie był potrzebny - przy standardowym zapięciu dolnej części cała konstrukcja jest bardzo sztywna i każdy rozsądny wysiłek podczas otwierania i zamykania, nawet przy mocno zablokowanym zaworze, może wytrzymać bez wzdrygnięcia. Szerokie „pola” na bramie nie były jednocześnie przydatne.

Lutowanie bocznych żeber podczas instalowania tylnej ściany było niepotrzebne - wystarczyłyby nity.

Kilka standardowych sztywnych kominów prowadzących na strych (lub miękki falisty aluminiowy kanał), zakończonych wentylatorem wyciągowym, zostanie podłączonych do okapu wyciągowego. Kanały powietrzne na zewnątrz ogrzewanego pomieszczenia będą wymagały starannej izolacji termicznej.

Babay Mazay, marzec 2019