W tym artykule skupimy się na domowej maszynie do gięcia rur profilowych.

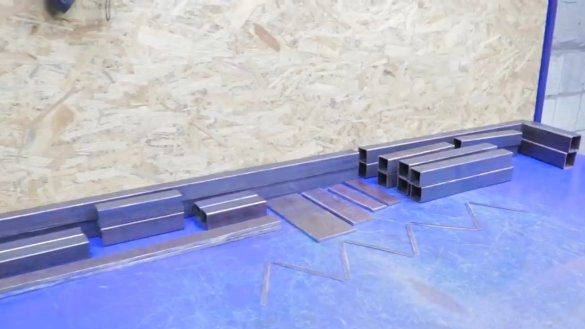

Do budowy takiej konstrukcji autor kanału TeraFox na YouTube najpierw przygotował niezbędny materiał, a mianowicie odcinki rury profilowej, którą wcześniej wyczyścił z osiadłego już na powierzchni korozji, zastosowane zostaną również metalowe płytki z pasmami 6 mm, 8 mm i 2 mm.

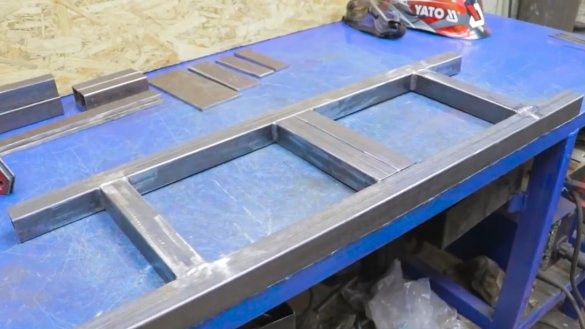

Spawając magnesy, mocując profesjonalną rurę, przystępujemy do spawania, będzie to podstawa dzisiejszej maszyny.

Ponadto pośrodku konieczne jest ustawienie stojaków i części nośnej względem płyty. Ponieważ maszyna jest budowana z dużym marginesem bezpieczeństwa, postanowiono wykonać regały z dwóch segmentów z każdej strony. Rury znajdują się również wzdłuż krawędzi, ale o nieco większym rozmiarze, co będzie odgrywać wiodącą rolę w tym projekcie.

Dwie blachy, w których musimy wywiercić parę otworów, można sczepić przez spawanie, aby nie wykonywać dwukrotnie tej samej pracy.

Najpierw, o małej średnicy, a następnie szesnastym wiertłem, z łatwością wiercimy niezbędne otwory.

Teraz kładziemy je na stojakach wzdłuż płyty i pozostaje tylko je spawać.

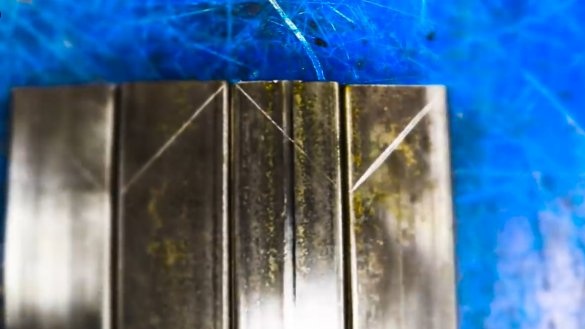

Pierwsza część maszyny jest gotowa, możesz rozpocząć produkcję drugiej. Składamy puste miejsca, tak jak powinny wyglądać na końcu, ale konkretnie w tym przypadku, w celu prawidłowego połączenia, wszystkie 4 zewnętrzne segmenty musiały zostać wycięte na końcach pod kątem 45 stopni.

Następnie spawanie i ponownie płyta w środku dla podkreślenia.

Wzdłuż obwodu dwóch boków należy wykonać oznaczenia otworów, będzie 20 sztuk. Taka liczba otworów znacznie osłabi tę część konstrukcji, dlatego aby zapobiec możliwemu odkształceniu pod obciążeniem, zapewnione będą paski „ośmiu”, które należy przyspawać po bokach. Teraz pozostaje wywiercić 20 otworów o średnicy 16 mm. Autor z przerażeniem przypomina te wszystkie manipulacje wiertłem w rękach. O ile łatwiej było moralnie podejść do takich zadań, mając dobrą wiertarkę w warsztacie.

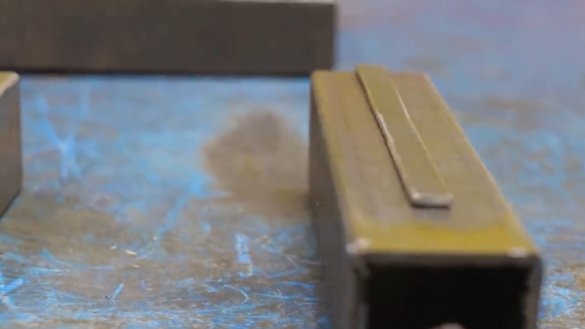

W tej części konstrukcji para prowadnic nie wystarczy, ale wcześniej, aby zminimalizować odstęp między ścianami, pozostaje przyspawać metalowy pasek z każdej strony.

Wszystkie manipulacje przy tej części maszyny zostały zakończone i nadszedł czas, aby ponownie połączyć obie części.

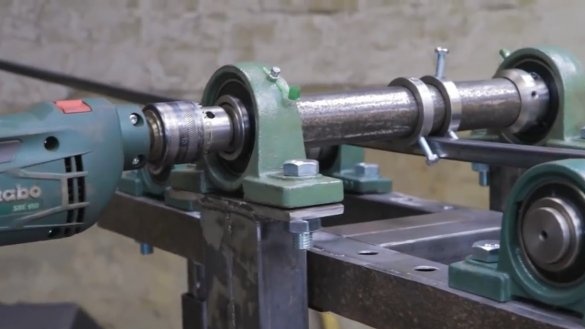

Autor wcześniej kupił łożyska i zwrócił się do tokarza. Obrobił 3 wały i 9 pierścieni.

Następnie zbieramy pierścienie na wale w określonej kolejności i zakładamy łożyska.

Teraz musisz umieścić wszystkie zamontowane węzły w ich miejscach, aby utworzyć kolejną, jeszcze brakującą część.

A oto sam szczegół:

Mistrz przygotował również profesjonalną rurę i śrubę, dla których przewidziano otwór na końcu głównego wału.

Ponieważ uchwyt wkrętaka ma mniejszą średnicę, nasadkę należy odciąć.

Teraz możesz zacisnąć szpilkę we wkładzie i uzyskać pożądany rezultat.

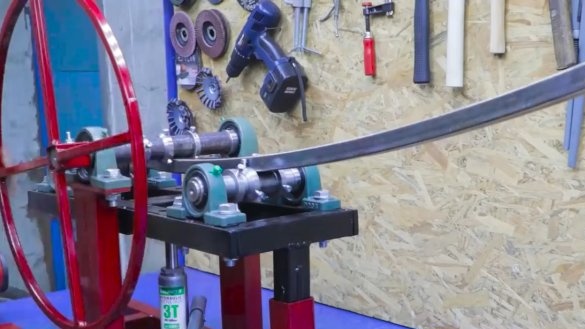

Użyjemy małego podnośnika o masie 3 ton.

Rura na miejscu, odsłonięte pierścienie ograniczające.

Wszystko działa, to tylko szerokość pomieszczenia nie pozwala rurze profilowej przejść na koniec.

Przechodzimy do innego stołu, kładąc maszynę na przekątnej warsztatu.

Wkrętak nie jest młody, więc jego praca była krótkotrwała. Ćwiczenie pomoże nam rozwiązać to samo pytanie.

Wszystko szło dobrze, dopóki rura nie uderzyła w sufit.

Autor postanowił nie wyjmować całej konstrukcji na ulicę, ale po prostu przeniósł się na podłogę. W rezultacie szpilka we wkładzie zaczęła się przewijać z powodu rosnącego wysiłku. Dlatego autor przyspawał wydłużoną nakrętkę, włożył klucz i tutaj na pewno.

Obracamy pierścień, zaznaczamy 4 punkty prawidłowego ułożenia segmentów i spawamy całość.

Teraz musisz wywiercić otwór w szybie.

Teraz pozostaje tylko założyć kierownicę i przymocować ją śrubą.

Sama maszyna jest gotowa, absolutnie nie ma trudności montażowych, z wyjątkiem zwrócenia się do usług tokarza.

Ponadto autor musiał wszystko rozłożyć i pomalować. Cóż, zgodnie z logiką tego, co się dzieje, pozostaje przeprowadzić testy. W tym celu autor nabył kilka odcinków dwumetrowych.

Rura profilowa od 20 do 40 w rolce bez większego wysiłku. Mistrz stopniowo obciąża ładunek, kołysząc podnośnikiem, a prostokątna rura zaczyna przybierać formę paraboli.

Ale tutaj autor poniósł taki sam los z powodu niskiego sufitu i postanowiono wyciągnąć maszynę o wadze ponad 50 kg, biorąc pod uwagę ładowaną rurę, na ulicę.

Cóż, przy pierwszym teście maszyna poradziła sobie łatwo i prosto, z regionalnym układem wałów był to maksymalny wynik, ponieważ po prostu nie było gdzie podnieść wyżej.

Nie jest to dobry pomysł, powiedzmy, kwadratowa rura 60 do 60, autor zamierza wykazać, czy maszyna jest w stanie pokonać niezbyt słaby rozmiar. Może to nie mieć zastosowania w prawdziwym życiu, ale wyzwanie zostało rzucone, grubość ściany tej rury wynosi 2 mm.

Od samego początku nie wyczuwalny był słaby opór, podnośnik niechętnie pompował, 3 tony tej rury nie wystarczały.

Niemniej jednak rura powoli się deformowała, a wynik był widoczny, że maszyna nie jest łatwa, ale radzi sobie z zadaniem.

Autor przyznaje, że zginanie odbyło się na kilka sposobów, ręce po takim stresie były zmęczone, musiałem odpocząć.

I oto, co można zobaczyć w wyniku:

Przy takiej ilości metalu po prostu nie ma dokąd pójść, oprócz zgięcia się w rurze i wystania na zewnątrz. W rezultacie uzyskujemy powierzchnię reliefową, która nie jest atrakcyjna. Zdecydowano się na tym zatrzymać, ponieważ po prostu nie będzie siły na kolejny ruch.

Przesuwamy łożyska tak, aby wał znajdował się blisko środka, w celu późniejszego zademonstrowania maksymalnej średnicy, jaką można wytworzyć na tej maszynie. Rura pół cala, grubość ścianki 3 mm, segment nieco ponad metr.

Pierścienie ograniczające są przeznaczone zarówno do rur kwadratowych, jak i okrągłych, jedyne: śruby przytrzymujące pierścienie delikatnie przylegają do ścian rury za pomocą czapki. Do czasu testu autor nie znalazł śrub z łbem sześciokątnym na miejscu, ale później zamówił je z aliexpress (link w opisie znajduje się pod oryginalnym filmem autora).

Ani mistrz, ani maszyna nie odczuwali dużego napięcia. Po kwadratowej rurze okrągła rura zapaliła się. Możesz zobaczyć maksymalną wynikową średnicę:

Cóż, ostatnia prostokątna rura, umieszczona na żebrze, ściana 2 mm.

Czuje się trochę trudniej niż poprzedni, ale można sobie z tym poradzić.

Autor nie próbował mocno dokręcić śruby, aby uniknąć deformacji ścian, jak w 60. rurze. Po tym wszystkie testy są zakończone, autor umieścił wynik na stole roboczym dla przejrzystości.

Warto również zauważyć, że koszt nie wynosi 3 rubli, więc zastanów się, czy go potrzebujesz, czy nie. Jeśli jesteś zainteresowany tym projektem, rysunki można znaleźć w oryginalnym wideo autora, klikając link ŹRÓDŁO. Dziękuję za uwagę. Do zobaczenia wkrótce!