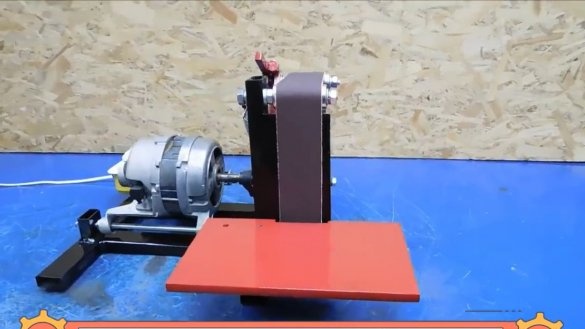

Dziś wspólnie z autorem kanału TeraFox na YouTube stworzymy najbardziej przydatną maszynę w warsztacie, biorąc pod uwagę minimalne koszty.

Rura profilowa od 20 do 40 posłuży jako podstawa naszego projektu. Oznaczając i przecinając rurę, ułóż przedmioty w stos i podczas gdy my usuwamy na bok.

I jeszcze kilka profesjonalnych fajek, które do tej pory będą czekać na swoją kolej.

Części, które zostały najpierw wycięte, są układane dokładnie tak, jak musimy je spawać. Jedyną rzeczą jest, dopóki nie dotkniemy małego segmentu dziurą, ponieważ w trakcie procesu stanie się jasne, gdzie najlepiej go umieścić.

Mamy więc drugą partię segmentów, które również trzeba spawać.

A teraz 2 części przyszłego projektu są gotowe.

Następnie musisz zrobić kilka otworów dla przyszłych urządzeń.

Teraz musisz spawać te 2 elementy tak dokładnie, jak to możliwe pod kątem, używane są wszystkie dostępne magnesy.

Następnie potrzebujemy dziesiątej płyty. Oznaczamy za pomocą skrobaka do metalu, dokładność przy cięciu jest wyższa w porównaniu z markerem.

Wykonujemy rowki za pomocą 125. młynka, łatwiej jest jej prowadzić wzdłuż linii znakowania. Cóż, 180-ty staje się bardziej wymagający - wykonać główne cięcie.

Następnie zaznaczenie pod wycięciem w płycie i jej zgrabne wykonanie.

Oczywiście nie w 100%, więc musisz pracować z plikiem.

Następny jest następny szczegół.

Grubość metalu tutaj jest już mniejsza - 6 mm. Wytnij kolejny 1 prostokąt mniejszy.

Podpieramy blat z 2 segmentów narożnika, ponieważ dopasowanie 2 płaszczyzn do ścian rury profilowej gwarantuje wyraźny kąt.

Płyta oporowa znajduje się w tej samej płaszczyźnie z rurą, przymocowana magnesami po obu stronach, więc na pewno i sczepiona przez spawanie.

Teraz wykonujemy 2 otwory w blacie, odetnij nić.

Nie było opcji zdobycia oprawki; musiałem użyć zestawu narzędzi i całkiem skutecznie. Blat cały czas spoczywał również na hakach, co umożliwiło precyzyjne wiercenie i gwintowanie. Śruby są na swoim miejscu, później oczywiście je wycinamy.

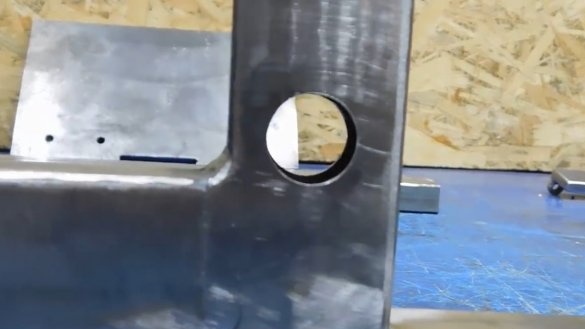

I tu jest pierwszy błąd: dziury znajdują się w środku, a łożyska, które autor miał, były dostępne i powinny były stać w tym miejscu, o mniejszej średnicy niż powinny, więc otwory należy przesunąć.

Umieszczamy 4 małe metalowe podłoża od wewnątrz i spawamy otwory zgodnie z zasadą nitowania elektrycznego.

Cała praca nad zmianą nie zajęła tak dużo czasu, więc błąd, jak zakładamy, jest nieznaczny. Następnie musisz wybrać łożyska na kołku i przejść przez otwory.

Autor zastosował tanie łożyska, więc niech ich liczba nikogo nie przestraszy. Luz między płytą oporową a linią nośną wynosi około 3 milimetry.

Po tym, jak przekonaliśmy się o dokładności regulacji wszystkich połączonych elementów, nadszedł czas, aby dokładnie spawać płytę w stojaku.

Teraz zrobimy inną część, a raczej dźwignię.

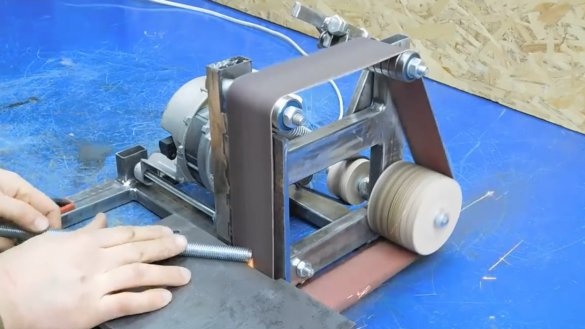

Śruby, nakrętki i niewielka część z otworem są elementami mechanizmu napinającego. Składamy to i spawamy.

W dźwigni znajduje się gwintowany otwór na śrubę ze sprężyną.

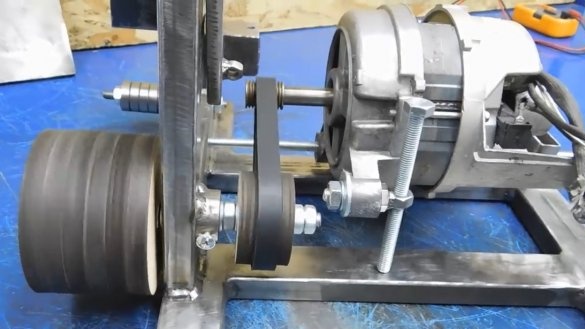

Zasada jest prosta: obracając śrubę, oś zmienia kąt nachylenia, a zatem taśma silnika pralki zostanie wyregulowana.

Ten silnik z pralki nie jest już czasy radzieckie, ale bardziej nowoczesny - typ kolektora. Deklarowana moc 480 W, 14000 obr / min.

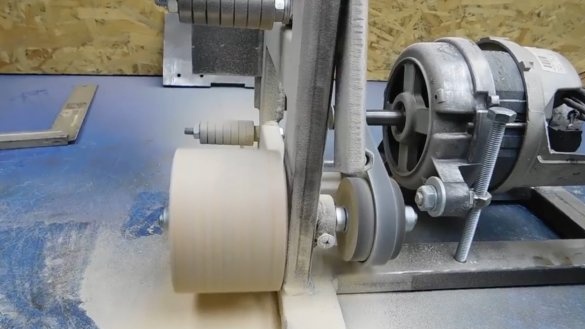

Autor najpierw postanowił skorzystać z usług cięcia laserowego, a do koła pasowego zamówił półfabrykaty z 10. sklejki. Jakość jest doskonała, finansowo dość niedroga.

Jak rozumiesz, autor wybrał najprostszy sposób, brak dostępu do tokarza, zobaczmy, co się stanie. Recenzje na kołach ze sklejki są w większości pozytywne. Pozostaje tylko skleić elementy razem i dokręcić śrubami.

Teraz wiercimy otwór o średnicy 20 mm.

Konieczne jest również wykonanie pierścienia, który będzie służyć jako łożysko. Aby to naprawić, wiercimy otwór i wycinamy gwint.

Łożysko usiadło dość ciasno - właśnie tego potrzebujesz.

Przed spawaniem dostosowujemy cały zespół prawie zmontowany pod otworem, aby upewnić się, że obraca się swobodnie. Nie zapomnij wykonać chłodzenia sprężonym powietrzem, aby uniknąć przegrzania łożyska.

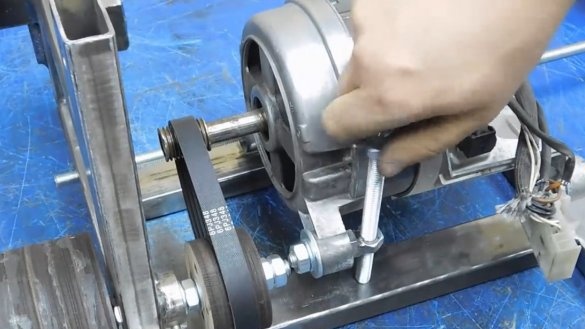

Następnie możesz założyć małe koło pasowe i dokręcić je nakrętką. Po zakończeniu tego węzła nadszedł czas, aby dowiedzieć się, jak zdjąć silnik z podkładki i nadszedł czas, aby przyspawać mały stojak z otworem na kołek.

Od zwykłej śruby i nakrętki przyspawanej do czapki dostajesz taką śrubę oczną.

Autor podniósł pas z pralki na rynku. Ostatnie 3 cyfry wskazują jego długość roboczą.

Przekręcamy śrubę.

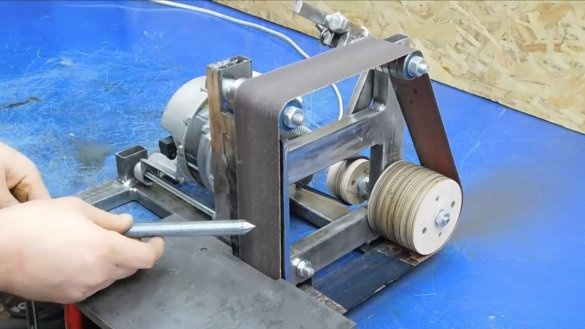

W ten sposób pasek jest napięty. Nawiasem mówiąc, rowki koła pasowego wału silnika są standardowe, pod tym paskiem można umieścić dowolny silnik komutatora. W sumie na każdym z 3 kołków zastosowano 7 łożysk, z czego 21.

Być może nie jest to najlepsza opcja, ale autor składa maszynę z tego, co jest dostępne. Podłączenie silnika kolektora nie było trudne. Wizualnie widać kilka drutów, które idą do szczotek, potrzebujemy ich. Teraz musisz znaleźć uzwojenie silnika. Znaleziono impedancję 200 omów, sekund i uzwojenia.

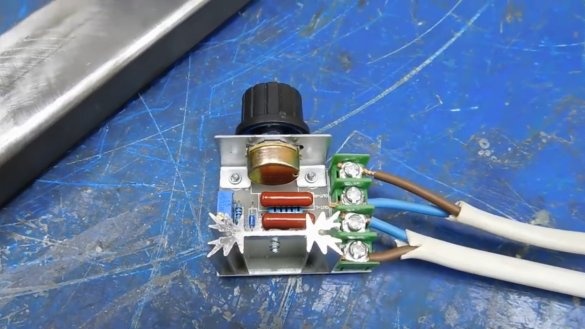

Do tego projektu autor zakupił właśnie taki regulator mocy.

Silnik pracuje.

Koło ze sklejki wymaga obróbki.

Następnie zainstaluj sprężynę. To zwykła sprężyna drzwi, a raczej jej część.

Jedną z opcji nadania rolce napinającej kształtu lufy jest taśma izolacyjna i segment komory rowerowej. Tak, zbiorowe gospodarstwo jest rzadkie, ale pragnienie tanich eksperymentów nigdy nie wychodzi.

Ale eksperyment się nie powiódł, taśmy nie udało się skonfigurować. Autor do tej pory porzucił to przedsięwzięcie, ale prawdopodobnie powróci do beczkowatej natury filmu.

Z regulatorem start jest płynny, ale jest minus, że poprzez zmniejszenie prędkości spada również moc silnika. Prędkość taśmy szacuje się na około 20 m / s.

Taśma jest tendencyjna, reaguje na nachylenie rolki. Czy to naprawdę zadziała bez formy w kształcie beczki?

I wreszcie kołek z maksymalnym obciążeniem taśmy.

Zatrzymanie taśmy nie było możliwe.Autor przekształcił maszynę malując. Projekt młynka został zakończony. Dziękuję za uwagę. Do zobaczenia wkrótce!

Wideo: