W tym artykule dowiesz się, jak autor kanału YouTube „Good Master” zmodernizował i ulepszył swoją wiertarkę. Dziś wybierzemy do niego silnik, zainstalujemy cyfrową linijkę, a także podświetlenie.

Stan tej maszyny pozostawia wiele do życzenia. Po długim wyborze silnika elektrycznego autor wybrał tego dzieciaka z radzieckiej pralki.

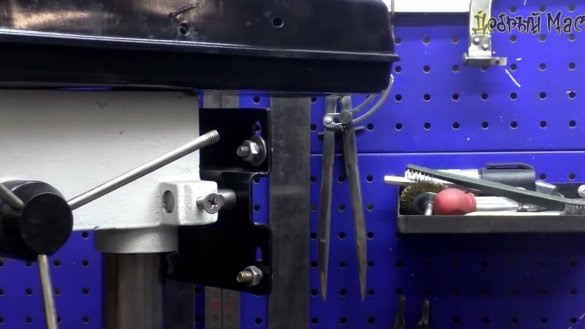

Silnik ten jest w pełni sprawny, a nawet z kondensatorem rozruchowym. Na początek spróbujmy naprawić go w odpowiednim miejscu na tej płycie za pomocą napinacza.

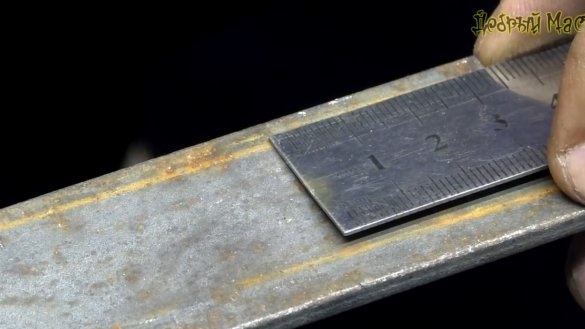

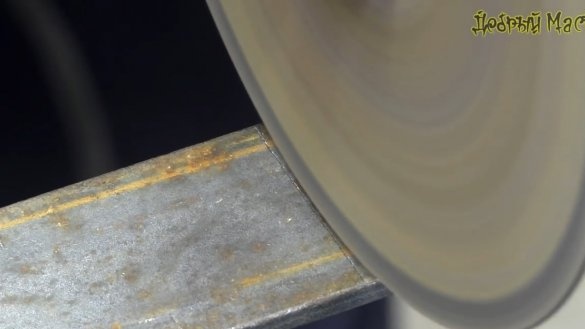

Ponieważ otwory w standardowej płytce są poziome do montażu silnika, a pionowe na nowym silniku, należy wykonać płyty adaptera. Wykonamy je z paska metalu o szerokości 40 mm. Aby to zrobić, zaznacz linie cięcia i wytnij je za pomocą szlifierki kątowej.

Nie zapomnij użyć sprzętu ochronnego. Aby otwory były współosiowe, wiercimy pary parami, jak zwykle, najpierw cienkim wiertłem, a następnie o pożądanej średnicy.

Górne płyty są gotowe i teraz możesz je przymierzyć. Zamontujemy je tutaj na takich śrubach M8.

Autor postanowił ugotować pozostałe części przyszłego wierzchowca na miejscu, aby było bardziej dokładne.

Teraz po prostu przymocowujemy fabryczny wspornik do naszego projektu i zaznaczamy miejsca przyszłych otworów w środku rowków i wiertła.

A oto nasza maszyna z zamontowanym silnikiem.

Teraz możesz zdemontować ten projekt do późniejszego malowania. Tymczasem szczegóły są suche, przejdźmy do linii cyfrowej.

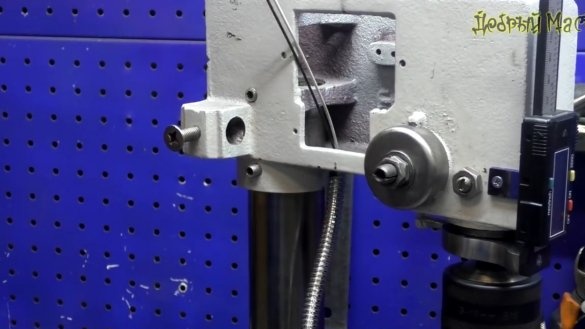

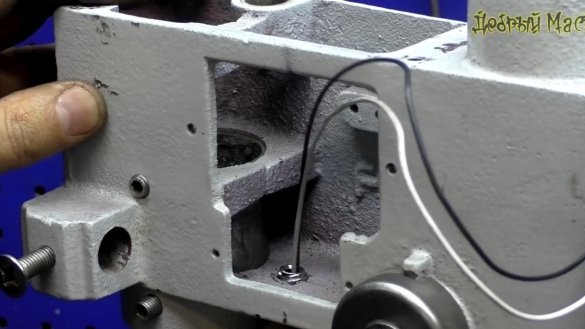

Autor usunął to urządzenie ze starej domowej wiertarki. Linijka jest plastikowa, wykonana z chińskiego zacisku. Przymocujemy ruchomą część do sworzni wiertarki. Ma rowek, na którym wcześniej była noszona ochrona. Średnica tego rowka wynosi 40 mm.

Ponieważ autor nie znalazł okrągłej kłody o wymaganej średnicy, postanowił wykonać wykrój z blachy o wysokości (grubości) 10 mm.

Zaznaczamy przybliżony obwód przyszłej części i przecinamy go zwykłą szlifierką. Odcinamy również wszystkie ostre rogi, aby później usunąć mniej metalu z tokarki.

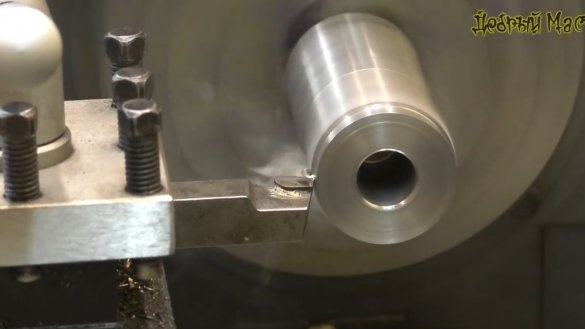

Zamiast trzpienia do zewnętrznej obróbki części autor postanowił zastosować najbardziej zwykłą śrubę z nakrętką.Następnie po prostu zamocuj nasz przedmiot w odwrotnych krzywkach na zewnątrz i wywierć otwór w środku.

Autor przyznaje, że jest to prawdopodobnie jego ulubiona część, może patrzeć na to, jak obróbka metali na tokarce jest bardzo długa.

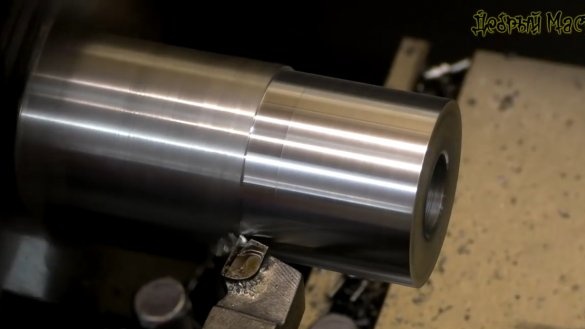

W rezultacie mamy taką piękność:

Pierścień ten jest luźno umieszczony na pinole, a następnie zostanie przymocowany za pomocą pary gujonów.

Sama linia zostanie przymocowana przez metalowy narożnik do korpusu maszyny.

Aby to zrobić, wywierć otwory i wytnij gwint m3.

Po dołączeniu linijki można było usunąć niezbędne wymiary. A oto kolejny szczegół do zamocowania na słupie maszyny.

Wycinamy go za pomocą szlifierki kątowej i konieczne jest również natychmiastowe przetworzenie niektórych krawędzi przed cięciem przedmiotu, będzie to znacznie wygodniejsze.

Po obróbce zgrubnej możesz przyspawać część do pierścienia i zainstalować wszystko na swoim miejscu.

Jak widzimy, linia działa, ale należy ją nieco skrócić.

Autor przyznaje, myślał, że po takiej operacji były chiński zacisk po prostu przestanie działać, ale nic się nie stało.

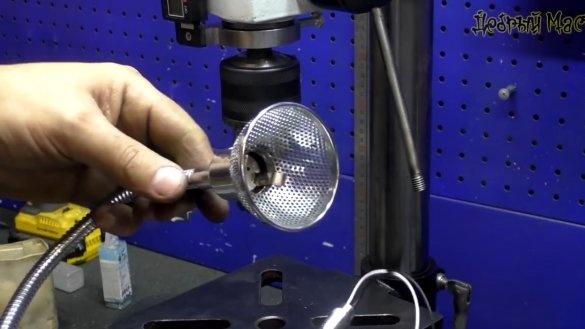

W śmieciach autor znalazł taką lampę.

Kiedyś przyniósł tę lampę z metalowego odbiornika, montujemy ją na tej maszynie. Zamontujemy go od spodu maszyny równolegle do stelaża.

Tutaj wszystko jest proste, wiercimy otwór na elastyczną nogę lampy i przyklejamy ją.

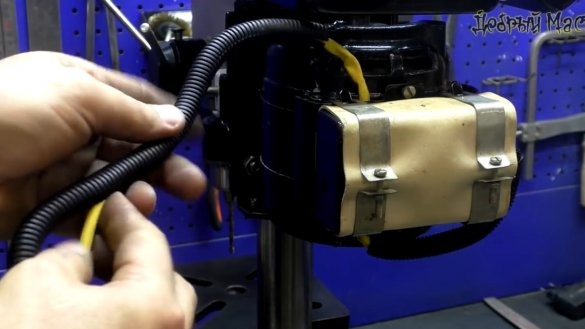

W tym momencie silnik wyschł. Autor przeszedł przez to, wydłużył przewody i założył termokurczliwy, choć żółty, ale który był dostępny.

Teraz możesz zainstalować silnik.

Wał silnika będzie musiał zostać zwiększony, ponieważ jest znacznie niższy niż oś koła pasowego.

Idziemy do tokarki. Autor nie rozumie, jak sobie radził bez niego wcześniej.

Centrujemy, wiercimy i wiercimy otwór na średnicę wału silnika, a także nieco upraszczamy konstrukcję.

Niestety przedmiot musiał zostać odwrócony, ale autor umieścił go na wskaźniku i osiągnął minimalne bicie. Teraz wyostrz lądowanie pod kołem pasowym.

I jak widzimy, koło pasowe jest bardzo ciasne i nie ma luzów.

Mistrz postanowił nie wycinać wpustu w adapterze, ale po prostu postanowił wywiercić otwory i wkręcić śruby ze stali nierdzewnej. Nie zostaną odcięte, ten silnik nie jest tak mocny.

W sklepie samochodowym zakupiono odpowiedni pasek rozrządu, a także pofałdowanie samochodu. Dzięki niemu przewody prowadzące do silnika wyglądają znacznie bardziej estetycznie.

Przewody trafią do przełącznika przez górną obudowę ochronną, a aby nie wisiał w środku, przymocujemy go zwykłymi plastikowymi zaciskami.

Aby włączyć silnik maszyny, ustaw przycisk z mocowaniem.

Teraz pozostaje tylko podłączyć tę wtyczkę do kabla sieciowego urządzenia. Jest przeznaczony do prądu do 16A i przy obciążeniu tej maszyny musi sobie poradzić.

Cóż, przyjaciele, nasza maszyna jest w pełni zmontowana. Wszystkie te ulepszenia okazały się całkiem dobrze, szczególnie mistrz jest zadowolony z jasnego światła w obszarze roboczym.

W celu weryfikacji autor zainstalował największe wiertło, które miał w swoim arsenale o średnicy 13 mm.

Jak widać moc silnika wystarcza do wiercenia. Tak wyglądała nasza maszyna, pozostaje tylko nawijać kule na uchwytach, ale autor zamówił je w Chinach, więc zrobi to wkrótce.

I to wszystko na dzisiaj. Dziękuję za uwagę. Do zobaczenia wkrótce!

Wideo: