Każdy, kto pracuje z drewnem, wie, że musisz wykonać setki otworów na śruby i prawie niemożliwe jest wykonanie serii otworów idealnie prostych i tej samej głębokości ręcznie.

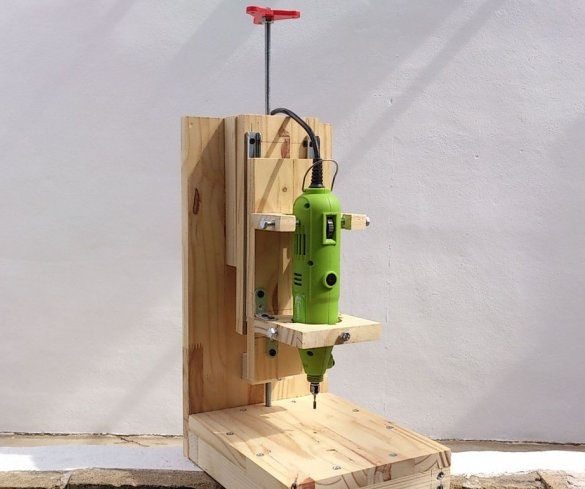

Ten artykuł pomoże Ci stworzyć narzędzie, które pozwoli zaoszczędzić dużo czasu i wysiłku podczas wiercenia precyzyjnych otworów w drewnie, plastiku, metalu lub innym materiale, z którym pracujesz. Może być również bardzo przydatny do wycinania otworów o różnych kształtach ze względu na regulowaną wysokość narzędzia.

Wymagane materiały:

- Drewniana deska (grubość ~ 2 cm);

- Drewniana belka (minimum 2 m, używany wzorzec 25x35 mm);

- 2x małe prowadnice do szuflady meblowej;

- Około 30 długich śrub (i około 20 krótszych);

- Klej do drewna (opcjonalnie);

-M8 spinka do włosów;

-M8 rękaw;

- Śruby i nakrętki M6;

Wymagane narzędzia:

- linijka i ołówek;

- kwadrat;

- Piła na drewnie;

- papier ścierny o ziarnistości 80;

- wiertło;

- Zacisk (opcjonalnie, ale znacznie ułatwia pracę);

- śrubokręt;

- skrzynka uciosowa;

Krok 1: Baza produktów

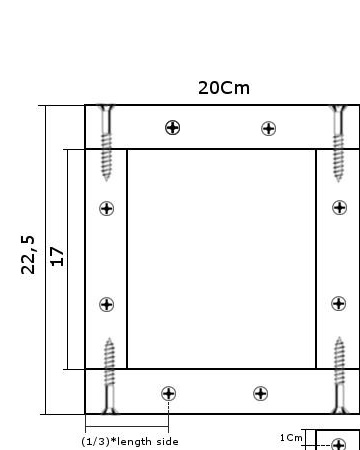

Aby zrobić podstawę, wytnij cztery części z drewnianej belki, wymiary są wskazane na obrazku. Aby uniknąć problemów podczas montażu, mistrz użył skrzynki uciosowej i zacisku.

Zaznacz położenie śrub w odległości 1 cm od krawędzi. Znajdź środek belki i zaznacz położenie otworów. Następnie wywierć otwory, które powinny być nieco węższe niż śruba samogwintująca.

Po wywierceniu wszystkich otworów dokręć śruby. Mistrz smaruje je dodatkowo klejem do drewna.

Aby przymocować pokrywę, po prostu narysuj kontur nad drewnianą deską, wytnij ją i przymocuj do ramy z pręta za pomocą wkrętów samogwintujących.

Krok 2: Ruchoma część urządzenia lub dźwigni

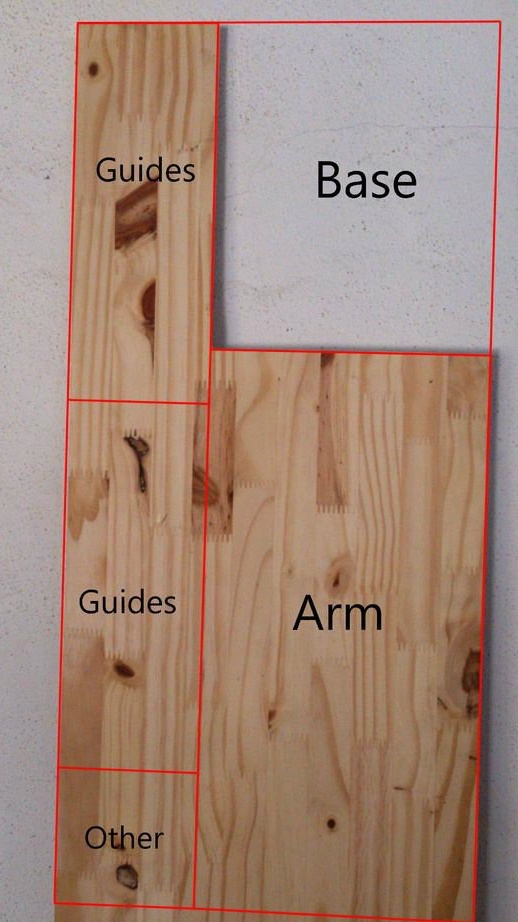

Kolejną częścią wiertarki jest dźwignia, która utrzyma prowadnice do zamocowania narzędzia wiertniczego. Mistrz używa dremelu. Aby to zrobić, potrzebujesz deski o wysokości 40 cm i szerokości dolnej podstawy (ryc. 1).

Aby ustawić prowadnice, musisz oddzielić planszę od dremelu. Aby to zrobić, mistrz wyciął dwa kawałki drewna z pręta (ryc. 2), ich wysokość wynosi 17 cm, a po przymocowaniu do stojaka zapewnią pewne wcięcie ze stojaka, które pozwoli na pracę z dużymi materiałami.

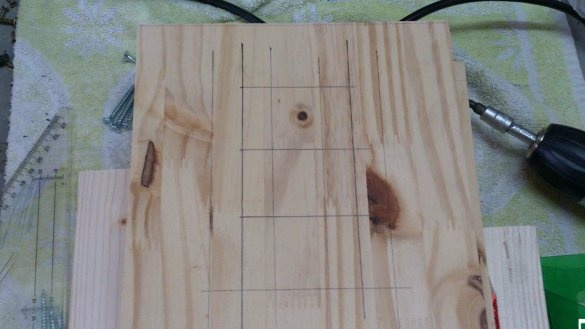

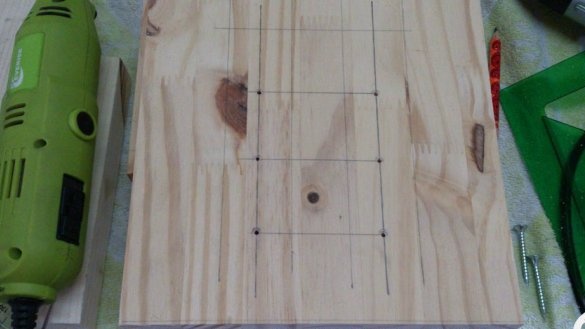

Aby przymocować te listwy, mistrz zaznacza środek kolumny, a następnie dodaje 5 cm z każdej strony. Odległość między przeciwległymi krawędziami lameli powinna wynosić 10 cm. Mając to na uwadze, mistrz używa kwadratu do rysowania równoległych linii w miejscu, w którym będzie wiązka (ryc. 4 i 5). Mistrz rysuje również kolejną równoległą linię o wielkości połowy szerokości paska. Ta linia pokaże, gdzie wkręcić śruby.

Aby znaleźć miejsce na wkręty samogwintujące, mistrz dzieli długość pasków przez 4 (ryc. 5).

Po wywierceniu otworów mistrz pogłębia je (ryc. 6). Następnie klej do stolarki wlewa się do otworów i instaluje belkę. Następnie belka jest instalowana i przykręcana na miejscu (ryc. 9).

Krok 3: Objaśnienia dotyczące cięcia materiału

Umieszczenie prowadnic jest najtrudniejszą operacją, muszą być całkowicie prostopadłe do podstawy i powinny być całkowicie równoległe do siebie.

Najpierw mistrz odciął dwie deski o długości 25 cm (szerokość 10 mm) (ryc. 1), zauważ, że drewno nie jest wyrzucane (ryc. 2). Po szlifowaniu krawędzi na płycie podstawowej wykonuje się dwa znaki, jeden z wcięciem 10 cm, a drugi 90 (ryc. 3). Całą procedurę powtarza się na spodzie planszy i na drugiej planszy.

Po narysowaniu linie te powinny być do siebie równoległe. Za pomocą kwadratu mistrz rysuje linię 1,5 cm powyżej dolnej krawędzi, prostopadle do pozostałych dwóch. Ta linia pomoże prowadnicom znajdować się na tej samej wysokości.

Linie określające położenie prowadnic muszą przechodzić przez środek otworów. Następnie zaznaczane są miejsca przyszłych otworów, po których są wiercone (ryc. 4).

Następnie prowadnice są mocowane do tablicy, aby sprawdzić dokładność ich położenia (ryc. 5).

Ważne: pamiętaj, że prowadnice mają otwory w różnych miejscach. Z jednej strony jest ich wiele, az drugiej tylko kilka. Strona z kilkoma otworami będzie stroną przymocowaną do ruchomej części stojaka. Jest to konieczne, aby ułatwić demontaż w przypadku zablokowania prowadnic lub dokonanie jakichkolwiek regulacji ...

Aby przymocować deskę do przekładek, mistrz wykonał specjalną procedurę. Ta tablica powinna być idealnie równoległa do dużej tablicy. Aby to zrobić, mistrz stworzył proste, ale skuteczne narzędzie do wyrównywania planszy, podobne do przyrządu do pomiaru powierzchni (ryc. 6). Po wyrównaniu płyty mocuje się ją za pomocą śrub (rys. 7 i 8).

Następnie pozostaje przykręcić prowadnice (ryc. 9).

WAŻNE: Podczas dokręcania śrub płyta może odejść. Dlatego zabezpieczyć prowadnice zaciskami.

Krok 4: Łączenie struktur

Najpierw dociskamy podstawę do pionowej deski na oku, upewniając się, że krawędzie są mniej więcej wyrównane. Nie dokręcaj mocno zacisku, powinien nastąpić niewielki skok części (ryc. 1). Następnie za pomocą kwadratu sprawdź poprawność kątów podczas ruchu zębatki (ryc. 2). Jeśli kąty zmieniają się podczas ruchu, należy zmienić nachylenie podstawy, delikatnie stukając w nią od dołu.

Gdy tylko podstawa zostanie wyrównana z prowadnicami, mocno ją zaciskamy i zaznaczamy miejsca, w których zostaną przymocowane śruby (ryc. 3). Aby zaznaczyć linie, w których zostaną umieszczone łączniki, mistrz podzielił długość pręta i planszy na dwie części. W ten sposób śruby przejdą przez środek. Mistrz przymocował 4 długie samogwintujące śruby u góry (w pobliżu pręta) i 4 krótkie (na płycie) (ryc. 4).

Od pierwszego razu mistrz nie był w stanie dokładnie naprawić konstrukcji. Stojak jest odsunięty od podstawy (ryc. 5). Aby rozwiązać problem, mistrz wypolerował górną część podstawy, do której przymocowany jest stojak pod idealnym kątem 90 stopni.

Krok 5: Wykonanie Dremel Holder

Średnica otworu to średnica dremelu o dużej prędkości. Ponieważ jest to najszersze narzędzie elektryczne, którego będzie używał mistrz (ryc. 1 i 2).

Płaska strona fabryczna (strona, która nie została przycięta) zostanie przymocowana do słupka prowadzącego. Pozostałe trzy boki są wypolerowane i mają ślady lokalizacji otworów na śruby w środku każdej strony.

Uchwyt jest montowany na miejscu za pomocą zacisku i wypoziomowany. Następnie wywierć otwory na śruby. Gdy wszystko pasuje, mistrz usuwa uchwyt.

Mistrz zaznacza punkty od końców, na środku każdej strony. Następnie wierci otwory wiertłem 6 mm. (Ryc. 5).

Następnie mistrz wycina kwadratowe otwory od wewnątrz, co odpowiada rozmiarowi nakrętki M6. Rowki te utrzymają nakrętki na miejscu (ryc. 6).

Na mistrza dołącza inny uchwyt, który wykonał w podobny wzór. Górny uchwyt ma otwartą część z zewnątrz. Konieczne jest trzymanie narzędzia, na wszelki wypadek, ręcznie (ryc. 7 i 8).

Krok 6: Prace końcowe: regulacja głębokości otworu

Aby otwory były tej samej wysokości, potrzebny będzie regulator wysokości. Mistrz użył spinki do włosów o średnicy 8 mm (M8). Przycinam go do długości 50 cm i szlifuję krawędź, aby nadać mu okrągły kształt (ryc. 1). Następnie wykonał otwór w podstawie (ryc. 2). Otwór ten powinien być wystarczająco duży, aby kołek mógł się swobodnie obracać (ryc. 3).

Mały blok z wywierconym otworem pośrodku jest przyklejony do górnej części stojaka. Pomoże utrzymać stabilność pręta prowadzącego (zdjęcia 4, 5 i 6)

Następnie mistrz wykonuje mały blok, który dostosuje wysokość pręta prowadzącego. W miejscach przejścia kołków wsuwane są rękawy z gwintem wewnętrznym M8 (ryc. 7). Ruchomy stojak będzie spoczywał na jednym z kołków. Zatem poprzez przekręcenie drążka prowadzącego w górę i w dół zostanie ustalona wysoka dokładność wiercenia (ryc. 8). Mały wałek został również dodany do wału, aby ułatwić obracanie.

Krok 7: Korzystanie ze stojaka

Stojak jest bardzo przydatny do wiercenia prostych otworów przy minimalnym wysiłku, ale w połączeniu z szybkim narzędziem i frezem bardzo łatwo jest wyciąć niezbędne zagłębienia, jak widać na zdjęciach.

Możesz również wyciąć idealne kostki z kawałka drewna.