Dzisiejszy artykuł noworoczny, w którym wraz z Maximem Kozlovem, autorem kanału na YouTube, zaostrzymy kilka produktów w postaci takich płatków śniegu osadzonych w żywicy epoksydowej.

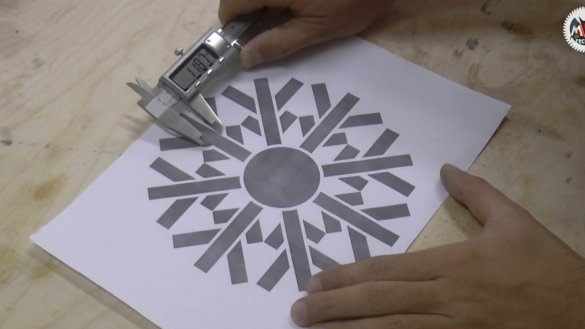

Autor pomalował na komputerze klasyczny kształt płatka śniegu i wydrukował go w formacie 1: 1, ponieważ nadruk zostanie wykorzystany do umieszczenia części pod wypełnieniem w celu wypełnienia wszystkich luk.

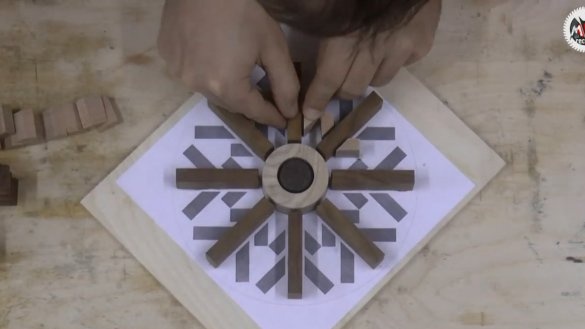

Następnie mistrz wybrał kilka półfabrykatów z półproduktów do cięcia segmentów i cięcia na pręty o równej grubości. Element drewniany został wykonany na bazie popiołu termicznego, a także pary półfabrykatów bukowych i amarantowych. Następnie ustawił piły tarczowe do wycinania samych części z tych prętów.

Ponieważ wszystkie kąty części wynosiły 45 lub 90 stopni, przy minimalnych stratach wszystko zostało dość szybko przycięte. Ponadto, po odbudowaniu nacisku, nowe partie części, ale o innej długości, zostały odcięte z tych samych prętów. Ale na koniec, z tego, co pozostaje, pociąć na wymiar same promienie płatków śniegu. Tak więc, z całkowicie małego wykroju termopopiołu, otrzymaliśmy prawie wszystkie detale oprócz środkowego elementu, pod którym poszedł kolejny 1 kawałek planszy.

Autor postanowił nieco wypolerować końce detali promienia na maszynie wrzecionowej, aby bardziej harmonijnie kojarzyły się ze środkiem. Następnie wyciął części drugiego produktu, w którym zastosował już kilka rodzajów drewna: buk, jesion, termos i amarant. Ten ostatni, w wyniku wykończenia, prawie połączony z popiołem termicznym, należy z pewnością wziąć pod uwagę i zastosować bardziej kontrastowe rasy, ale ma smak i kolor.

W takich pracach konieczne jest wykonanie szczelin między częściami, ponieważ ułatwia to montaż przed wylaniem żywicy i nadaje produktowi lekkość na końcu. I w zasadzie im szersze przekroje żywiczne między elementami drewnianymi, tym lepiej, ponieważ podczas toczenia i szlifowania cienkich odcinków żywicy epoksydowej bardzo często pojawiają się pęknięcia z powodu radykalnie różnych współczynników rozszerzalności żywicy i drewna.

Mistrz postanowił nieco skomplikować centralny element, wiercąc w nim otwór, aby wstawić dodatkowy szczegół kontrastowy z wenge.

Jako podstawę do wypełnienia użyjemy sklejki 10 mm, do której konieczne jest wcześniejsze przyklejenie wydrukowanych rysunków.

I wreszcie, kiedy wszystko będzie gotowe, możesz naprawić wszystkie szczegóły.Autor zastosował klej Cosmofen, który jest znacznie szybszy niż klej do drewna, którego używał wcześniej do tego celu. Naprawianie drewnianych elementów jest po prostu konieczne, ponieważ podczas nalewania po prostu wyskakują.

Zwykle jako podstawę stosuje się cienki mdf, ale ponieważ krawędzie przyszłego produktu zostały zaplanowane z żywicy, uszczelnianie elementów nie pasowało, więc musiałem jechać w kręgu goździków, do których potrzebna była sklejka.

W związku z tym wokół tych goździków owinięto taśmę maskującą, która doskonale nadaje się do uszczelniania formy w celu wypełnienia. Cóż, jak zawsze, szew został pokryty szczeliwem silikonowym.

Szczególnie gorliwy, gdy wbijanie gwoździ nie jest konieczne, a przecież spokojnie dostają szczypce. Nie czekając, aż silikon wyschnie, możesz zacząć wypełniać żywicę epoksydową.

Bez względu na to, z której żywicy zaczniesz pracować, zawsze powinieneś ćwiczyć praktycznie w różnych aplikacjach, a co najważniejsze, uważnie przeczytaj instrukcję, wtedy wynik będzie zawsze pozytywny. Ale chodzi o to, żeby zmienić żywicę. Jeśli mówimy o popularnych stołach rzecznych, wszystko jest o rząd wielkości prostsze i warto pamiętać tylko o czasie, grubości warstwy i temperaturze wylewania.

Tutaj nie ma potrzeby się spieszyć, wypełniamy go (zgodnie z zaleceniami producenta żywicy) 1 cm warstwami na odlew. Co 12 godzin druga warstwa i tak dalej. W rezultacie nie ma problemów, a jeśli kompozycja jest wyraźnie podbarwiona, granice między warstwami w ogóle nie są zauważalne.

Dzień po wylaniu ostatniej warstwy produkt można przetworzyć. Wypełnianie warstwa po warstwie pozwala również pozbyć się podkładu wstępnego części, a zwłaszcza gdy jest ich tak dużo (jak w tym przypadku). Oznacza to, że podczas nalewania pierwszej warstwy, gdy powietrze zaczyna wydostawać się z końców drzewa, za pomocą kija można rozmazać wszystkie końce tą samą żywicą, która podczas nalewania kolejnych warstw uwolni prawie całkowicie bąbelki.

Kiedy żywica całkowicie stwardnieje, odcinamy cały nadmiar w kółku, aby można było znaleźć środek produktu do lądowania na płycie czołowej. W tym samym czasie przygotowujemy maszynę do pracy, wlewamy wodę do zbiornika, a gdy kamień jest nasycony, zmieniamy krzywki na małym naboju.

Kiedy zmienia się czystą żywicę, zaczyna się prawdziwy nowy rok. Dlaczego nie konfetti tej niekończącej się wstążki wylatującej spod noża?

Nie zawsze można kontrolować ten „strumień” i najczęściej całość leci prosto w twarz, podczas gdy jest naelektryzowana i przykleja się do maski, z której widok stopniowo maleje. Ale to wszystko jest tymczasowe, dopóki nie dojdziesz do drzewa, już są bardziej znane wióry. Proces ten jest oczywiście niezwykle brudny i zakurzony, jeśli chodzi o szlifowanie.

Podczas szlifowania żywicy nie jest konieczne przegrzanie powierzchni, aby uniknąć pękania cienkich ścian. Dlatego lepiej jest spędzać więcej czasu na szlifowaniu, pozwalając powierzchni ostygnąć między dotknięciami papieru ściernego.

Thermoash wyglądał po prostu wspaniale, a nawet autor nie chciał pokryć go olejem, ponieważ pod olejem wszystko stało się prawie czarne. Ale w żaden sposób bez pokrycia.

Po przetworzeniu amarant praktycznie również połączył się z drzewem termicznym, ale jak wiadomo, po chwili powinien przywrócić swój liliowy kolor.

Ponieważ wszystkie nasze drewniane części wystają, musimy pozwolić olejowi wniknąć tak głęboko, jak to możliwe, aby nie powrócił pod działaniem sił odśrodkowych przed wypolerowaniem go na obrotach, a następnie pokryć go woskiem.

Cóż, jeśli chodzi o zastosowanie do celów spożywczych produktów z żywicą epoksydową, autor przypomina, że jest to historia czysto dekoracyjna. Chociaż czysto teoretycznie, jeśli pokryjesz to wszystko specjalnym lakierem spożywczym, to całkiem.

Za pomocą wewnętrznego otworu, jak zawsze, usuwamy podłoże ze sklejki i ostrożnie je szlifujemy, obserwując grubość. Te półfabrykaty były dość cienkie, w tym z powodu zastosowania sklejki, co pozwoliło na użycie małych wkrętów samogwintujących do zamocowania płyty czołowej. Jest również bardzo ważne w przypadku tak małych półek pod wkładem, aby upewnić się, że nie ma oleju ani wosku, w przeciwnym razie część po prostu włączy wkład.

Okazało się, że krawędzie produktu mają grubość mniejszą niż milimetr, z której wypłynął kolejny niuans żywicy.Albo z powodu przegrzania, albo z powodu sił odśrodkowych, ale kiedy produkt ostygł, krawędź okazała się nieco falista. Z jednej strony jest to rodzaj układu, ale z drugiej strony musisz być na to przygotowany. Ogólnie taka grubość żywicy wygląda bardzo interesująco i uzyskuje się gradient kolorów.

Korzystając z tej technologii, na przykład, zwiększając grubość przedmiotu obrabianego, powiedzmy do 60 mm, można by go pociąć na kilkanaście naleśników i oczywiście uzyskać ozdoby choinkowe o mniejszej średnicy. Jednocześnie wystarczy je przejechać przez szlifierkę bębnową i lakier. Możesz również tworzyć różne kompozycje, takie jak rodzaj dekoracyjnych witraży, ogólnie temat kreatywności jest bardzo szeroki, najważniejsze podczas pracy z żywicą, nie zapomnij o ochronie dróg oddechowych.

Są to talerze, spodki lub świeczniki, które lubisz. Co najważniejsze, dzięki tej technologii możesz bez końca fantazjować. A w nowym roku najważniejsze jest to, że wszystkie fantazje się spełniają, a marzenia się spełniają. I oczywiście dobre zdrowie i sukces. Dziękuję za uwagę. Do zobaczenia wkrótce!

Wideo: