Witam fanów rzemieślników, w tej instrukcji zastanowimy się, jak zrobić duży, mocny i piękny nóż ze sprężyny samochodowej. Ten metal jest dość silny, więc w przypadku właściwej obróbki cieplnej ostrze okaże się bardzo mocne, bardzo trudno będzie go złamać. Jedyną wadą tej stali jest to, że ostrze nie wytrzymuje dobrze ostrzenia, ale opinie wielu mistrzów różnią się w tej sprawie. Ogólnie rzecz biorąc, jeśli wszystko zostanie wykonane poprawnie, nóż powinien okazać się wysokiej jakości.

Autor wybrał projekt noża w stylu japońskim, jest to nóż tasakowy, wygodny dla nich jest siekanie. Nóż wyróżnia się pochwą wykonaną z drewna; autor użył moreli jako drewna. Wszystko wygląda całkiem ładnie. Jeśli projekt Cię interesuje, proponuję zapoznać się z nim bardziej szczegółowo.

Materiały i narzędzia wykorzystane przez autora:

Lista materiałów:

- sprężyna samochodowa;

- deski do pochwy i uchwytów;

- klej epoksydowy;

- małe magnesy neodymowe;

- olej do impregnacji drewna.

Lista narzędzi:

- szlifierka taśmowa;

- imadło;

- młynek;

- piec kowalski, olej, magnes (do hartowania);

- domowy piekarnik (na wakacje);

- wiertło;

- papier ścierny o różnej wielkości ziarna;

- zaciski.

Proces robienia noża:

Pierwszy krok Wytnij główny profil

Przede wszystkim oczyszczamy sprężynę z rdzy, ponieważ ta stal lubi rdzewieć. Jeśli sprężyna ma zakrzywiony kształt, należy ją najpierw wypoziomować. Aby to zrobić, musisz wyżarzać metal - aby go ogrzać i pozwolić mu stopniowo ochładzać się w powietrzu. Następnie przedmiot można łatwo wypoziomować młotkiem.

Cóż, następnie przenosimy szablon do przedmiotu obrabianego i wycinamy profil główny. Do cięcia autor użył młynka. Wskazane jest, aby nie przegrzewać metalu, jeśli zacznie on zmieniać kolor na niebieski, co oznacza, że poprzednia wytrzymałość stali w tym miejscu może zostać utracona.

Krok drugi Szlifowanie i fazowanie

Cóż, następnie przystępujemy do obróbki ostrza na szlifierce taśmowej. Na koniec dopracowujemy profil ostrza, a także szlifujemy go do błyszczącej powierzchni. Po zakończeniu profilu ostrza możesz przejść do fazowania.

Autor wykonuje zbocza lub zjazdy wzrokowo, nie zaznaczając niczego. Ale jeśli robisz to po raz pierwszy, zaleca się, aby najpierw umieścić wszystko. Nasz metal jest dość gruby, więc szlifowanie nie będzie takie proste, a ostrze będzie dość mocno nagrzane. Potrzebujemy tutaj specjalnego uchwytu, w którym możesz zamocować ostrze i ustawić je pod pewnym kątem do taśmy szlifierskiej.Zwykle są domowej roboty przez mistrzów, ktoś robi je ze stalowego rogu, a ktoś ze sklejki, jak nasz autor. Następnie główną pracę nad przetwarzaniem ostrza można uznać za zakończoną.

Krok trzeci Obróbka cieplna

Następnie przystępujemy do utwardzania ostrza, po utwardzeniu otrzymujemy ostrze o najwyższej możliwej twardości. Ale potem będzie bardzo delikatny, więc traktuj go ostrożnie. W celu utwardzenia ogrzewamy ostrze w piecu do czerwonej poświaty i doprowadzamy do magnesu, który autor bezpiecznie zamocował na stole. Jeśli ostrze nie magnesuje, oznacza to, że temperatura chłodzenia została osiągnięta. Zanurz ostrze w oleju i ostudź do temperatury 200 ° C. Aby uchwycić ten moment, autor używa termometru laserowego.

Po stwardnieniu myjemy ostrze ze kamienia i owijamy je folią. Następnie wykonywana jest procedura zwana wakacjami, dzięki czemu metal będzie nieco bardziej miękki, sprężyna i metal nie będzie już kruchy. Tutaj potrzebujemy piekarnika, temperatura powinna wynosić około 200 stopni Celsjusza. Ogrzewanie ostrza zajmuje około godziny, a ponieważ nasze ostrze jest dość masywne, może to potrwać dłużej. Zwykle po hartowaniu metal staje się słomkowy.

Krok czwarty Szlifowanie

Po obróbce cieplnej przystępujemy do szlifowania końcowego, autor pracuje ręcznie przy użyciu papieru ściernego o różnych rozmiarach ziarna. W razie potrzeby metal można doprowadzić do lustrzanego wykończenia, można to osiągnąć poprzez obróbkę bardzo drobnym szmerglem i późniejsze polerowanie.

Krok piąty Pochwa

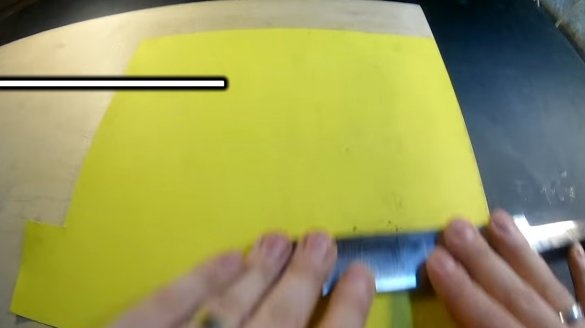

Zrobimy pochwę na nóż, tutaj będziemy potrzebować dwóch desek o odpowiedniej grubości, a jeśli masz okrągłą maszynę, możesz po prostu rozpuścić odpowiednią deskę na dwie części. Dobrze szlifujemy części, które muszą ściśle przylegać do siebie. Autor użył moreli jako materiału; drewno ma ciekawy kolor i fakturę.

Mocujemy ostrze, okrążamy i wycinamy wgłębienia wiertłem. Następnie miejsca te należy dobrze wypolerować, aby ostrze nie zarysowało wypukłości wewnątrz pochwy. Nasycamy również wnętrze olejem, w przeciwnym razie, jeśli woda dostanie się do pochwy, drewno puchnie, a pochwa stanie się bezużyteczna. Ale unikaj dostania się oleju na klejone powierzchnie.

Na koniec wszystko jest dobrze sklejone za pomocą kleju epoksydowego. Autor wzmacnia przód pochwy poprzez wiercenie w niej rowków, wchodzi epoksydowa i niezawodnie łączy części.

Krok szósty Pióro

Uchwyt jest wykonany w ten sam sposób, wykonujemy dwie części i przyklejamy go żywicą epoksydową z zainstalowanym ostrzem. Na końcu trzonu autor wywiercił otwór i włożył kawałek śruby samogwintującej, uzyskano rodzaj sworznia, który nie pozwoliłby ostrzu wyskoczyć z rączki. Zaciskamy wszystko za pomocą zacisków i pozostawiamy klej do wyschnięcia.

Autor postanowił również zainstalować magnesy w pochwie, są one potrzebne, aby nóż był bezpiecznie zamocowany w pochwie, ponieważ z czasem osłona prawdopodobnie się zużyje, a nóż zacznie wypadać. Wiercimy otwory na magnesy, a na wierzch owijamy je klejem i trocinami. Po zmieleniu wszystko stanie się niewidoczne.

To wszystko, teraz pozostaje namoczyć drewno olejem, aby wyglądało dobrze i nie ulegało pogorszeniu.

Nóż jest gotowy, wszystko okazało się całkiem interesujące. Mam nadzieję, że podobał Ci się projekt i znalazłeś przydatne informacje dla siebie. Nie zapomnij podzielić się z nami swoimi pomysłami i domowej robotytwórcza inspiracja!