Witam wszystkich, dziś rozważymy metodę produkcji tak przydatnej rzeczy, jak szlifierka z wrzecionem oscylacyjnym. Pomimo złożonej nazwy i pozornie skomplikowanej zasady działania, taką maszynę można uczynić prostą i niedrogą. Na przykład autor użył silnika z pralki jako silnika. Aby zapewnić ruchy posuwisto-zwrotne w cylindrze mielącym, autor z powodzeniem przystosował silnik z wycieraczek samochodowych. Maszyna okazała się dość mocna i łatwo radzi sobie z zadaniami. Jeśli jesteś zainteresowany projektem, proponuję przeczytać domowej roboty bardziej szczegółowo.

Materiały i narzędzia wykorzystane przez autora:

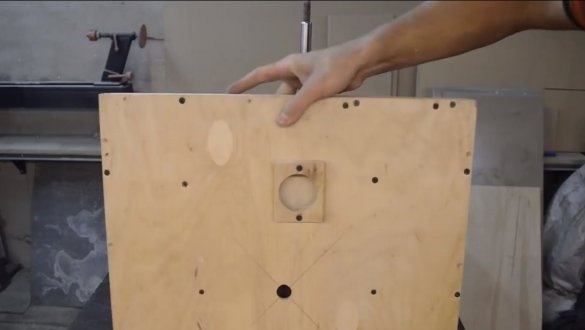

Główne szczegóły dotyczące produkcji maszyny można zobaczyć na zdjęciu, opiszę również to, czego nie ma na zdjęciu.

Materiały:

- sklejka;

- rury profilowane;

- róg;

- śruby z nakrętkami;

- rury kanalizacyjne (do wykonania okapu);

- wiosna;

- ;

- dwa przełączniki i pokrętło regulacji prędkości;

- klej do drewna;

- papier ścierny.

Lista narzędzi:

- młynek;

- spawarka;

- wiertło;

- piła tarczowa.

Proces produkcji maszyny:

Pierwszy krok Wykonujemy oś maszyny

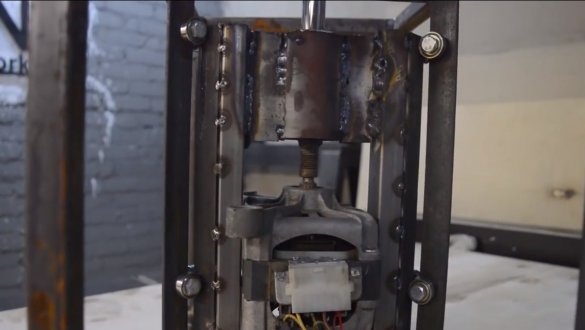

Do produkcji osi maszyny autor wykorzystał oś z amortyzatora. Średnica osi idealnie pasowała do łożysk. Oś będzie się obracać na dwóch łożyskach, pod nimi należy wykonać obudowę. W takim przypadku autor zaadaptował kawałek rury o odpowiedniej średnicy. Wewnętrzna średnica łożysk okazała się nieco większa niż średnica łożysk, więc autor przeciął je, wyciął kawałek, a następnie zacisnął w imadle z łożyskami i gotował.

Podsumowując, będziemy musieli przyspawać oś do osi silnika. Ten proces może zająć dużo czasu, ponieważ musimy dobrze wyśrodkować oś. Na początek łatwo chwytamy oś przez spawanie i obracamy ręcznie. W przypadku uderzenia wyginamy oś i chwytamy ją ponownie. I tak dalej aż do zwycięstwa.

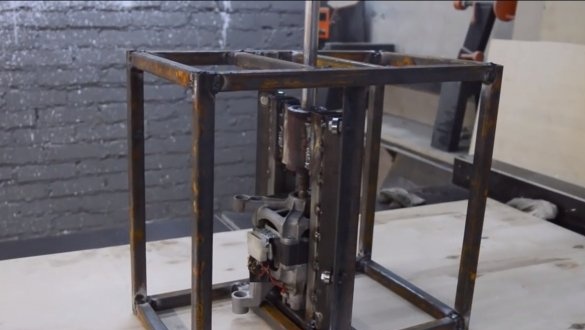

Krok drugiRama silnika

Następnie musimy przyspawać ramę silnika, nie ma w tym nic skomplikowanego, jest wykonana z prostokątnego kształtu z rury profilowej. Ale do ramy należy jeszcze przyspawać dwie prowadnice, co pozwoli całej konstrukcji wykonywać ruchy posuwisto-zwrotne. Jako takie prowadnice stosuje się dwa rogi, które są przyspawane po bokach. Naprzeciw prowadnic będą jeszcze dwa rogi, do których przykręcone są łożyska. To łożyska działają jak rolki, na których jeździ rama z zainstalowanym silnikiem.

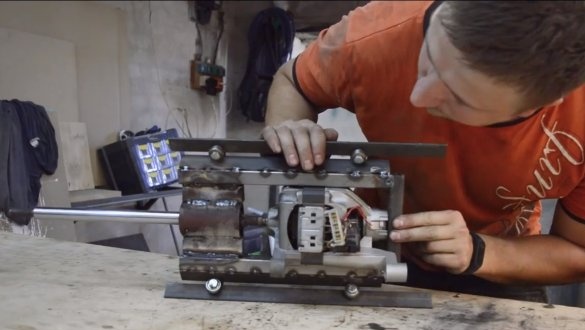

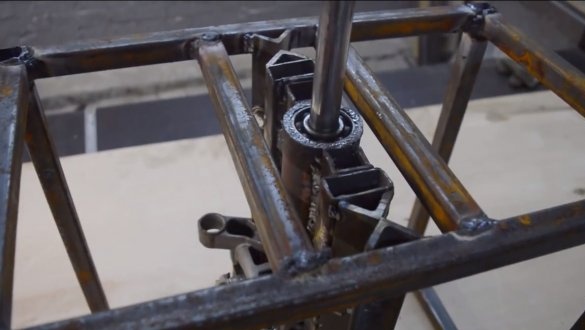

Krok trzeci Montaż ramy maszyny

Następnie montujemy ramę maszyny, której autor zgrzewa z rur profilowych. Spawamy prowadnice z łożyskami do ramy, a następnie montujemy ramę z silnikiem. W rezultacie rama z silnikiem powinna poruszać się w górę i w dół wewnątrz ramy głównej.

Aby zminimalizować luz, autor zaciska ramę za pomocą zacisków, a następnie spawa kolejne kawałki rury jako przekładki, aby przymocować ramkę w pożądanym stanie. W rezultacie nie ma luzów, a silnik porusza się dobrze wzdłuż prowadnicy.

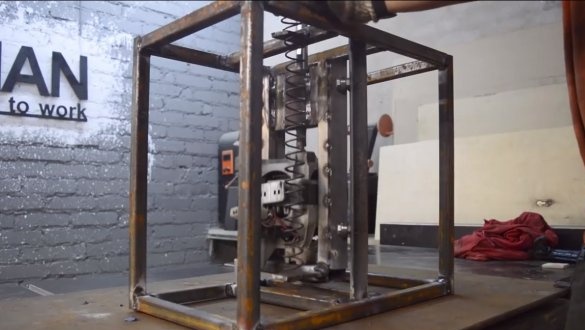

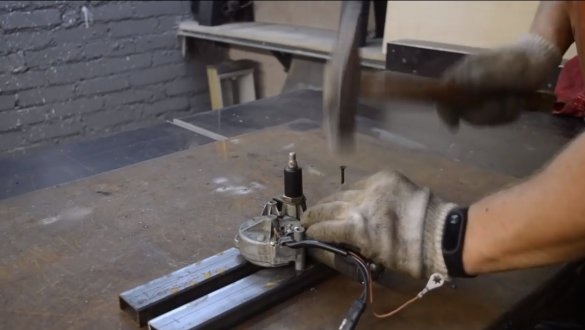

Krok czwarty Ruch posuwisto-zwrotny

Silnik należy zawiesić na sprężynie, w wyniku czego będzie on „przy zerowej grawitacji”. U autora silnik można łatwo obniżyć jednym kliknięciem palca na wałku roboczym. Dzięki tej konstrukcji silnik wycieraczek z łatwością przesunie całą konstrukcję.

Następnie dostosowujemy silnik z wycieraczek, autor mocuje go do kawałków rur profilowych, a same rury są przyspawane do ramy głównej. W rezultacie pozostaje tylko połączyć wał silnika z ramą silnika, aby zaczął on poruszać się w górę i w dół. Dostarczamy silnikowi napięcie 12V i sprawdzamy, jak wszystko działa. Autor pokazuje, jak wysoko unosi się wał roboczy, obciążając go imadłem i butelką o wadze 2 kg z góry. Ta moc jest więcej niż wystarczająca dla maszyny.

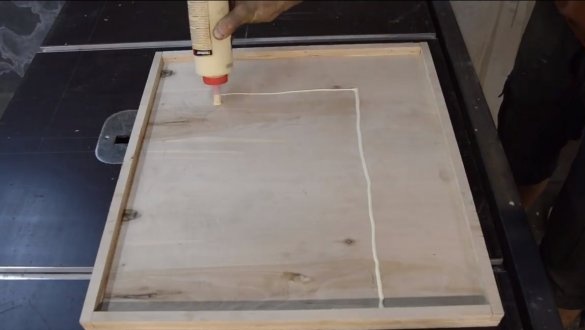

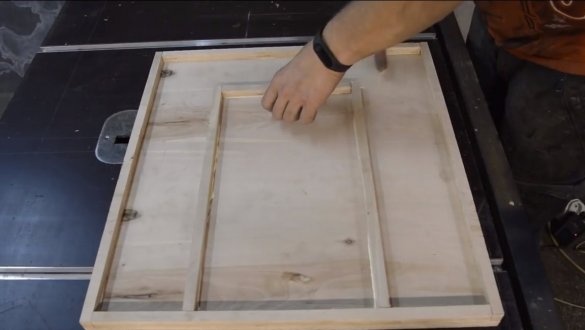

Krok piąty Blat

Zróbmy blat, zrobiony jest ze sklejki. Blat jest tak wykonany, że w nim znajduje się kamera, do której podłączony jest odkurzacz, który wysysa wszystkie chipy i nie dostaje się do silnika. Montujemy blat na kleju za pomocą wkrętów samogwintujących. Również na blacie znajduje się kolejna trzecia warstwa, w której kwadratowy otwór jest wycięty w środku. Konieczne jest, aby wstawić tutaj wkładki w zależności od średnicy cylindra roboczego. To dodatkowo minimalizuje wióry dostające się do silnika.

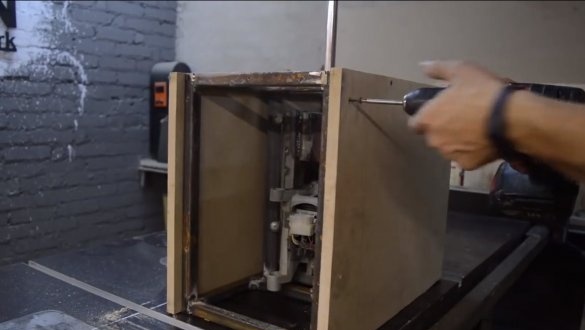

Krok szósty Montaż maszyny

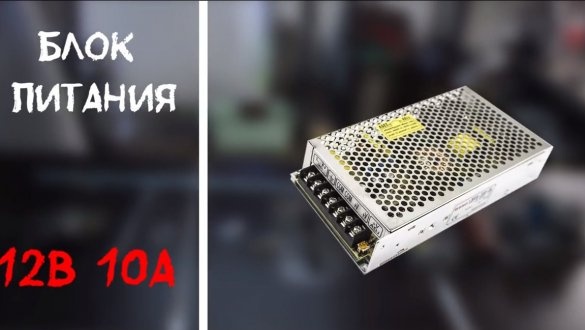

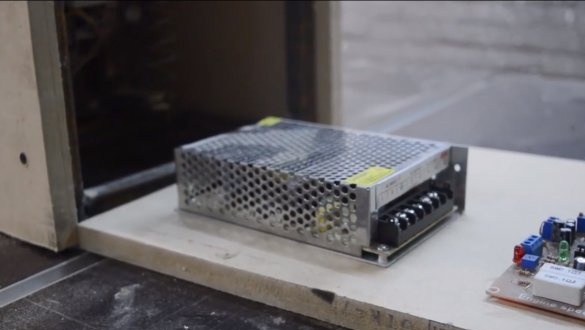

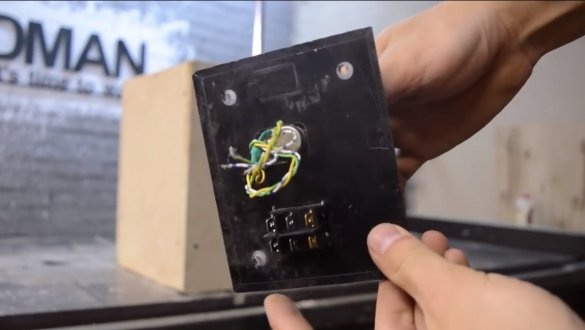

Osłaniamy ramę maszyny sklejką, montujemy dwa przełączniki i pokrętło regulacji prędkości. W obudowie umieszczamy również zasilacz 12V i kontroler prędkości. Nawiasem mówiąc, zainstalowany przez autora jest wyposażony w funkcję wsparcia zasilania, która jest przydatna w naszym przypadku. Jeden przełącznik steruje głównym silnikiem, a drugi jest potrzebny do włączenia lub wyłączenia ruchu posuwisto-zwrotnego.

Siódmy krok. Siłowniki robocze

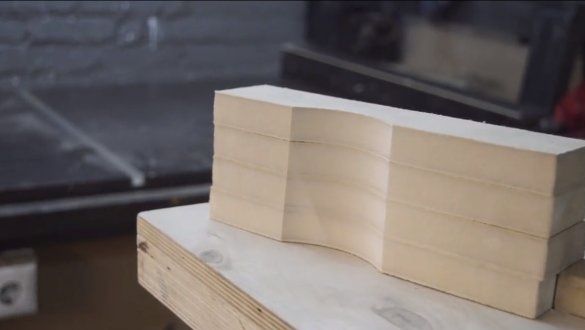

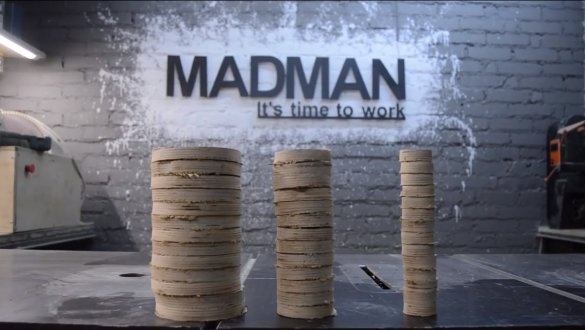

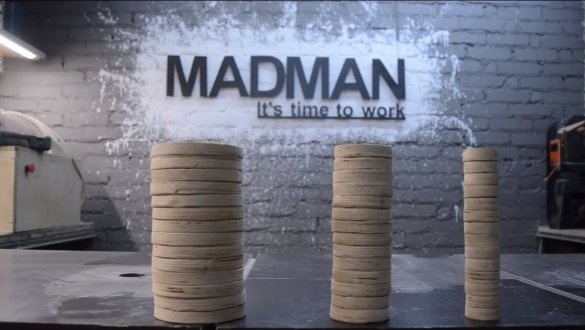

Cylindry, na których zainstalowany jest papier ścierny, autor postanowił wykonać ze sklejki. Jeśli masz materiał i tokarkę, możesz po prostu zmielić je na maszynie. Aby wykonać cylindry ze sklejki, wytnij wiele rund za pomocą korony, a następnie sklej je ze sobą. Po wyschnięciu kleju wywierć wiertło piórkowe przez środek otworu, aby zainstalować dyszę na wale. To wszystko, możesz zacząć szlifować, do tego autor użył maszyny już wyprodukowanej. Szlifowanie odbywa się za pomocą papieru ściernego, ponieważ wykonujemy uchwyt, który pozwoli na szlifowanie cylindra pod kątem prostym.

Na koniec przyklej papier ścierny do cylindrów. Autor wykona trzy cylindry o różnych średnicach.

Krok ósmy. Testowanie

To wszystko, maszyna jest gotowa, zainstaluj blat i przejdź do testów. Autor był bardzo zadowolony z produktu domowej roboty, maszyna łatwo radzi sobie z pracą. Ruchy posuwisto-zwrotne można wyłączyć, a także łatwo ustawić ich prędkość.

Dzięki tak prostym podejściom możesz wdrożyć tak przydatną i wyrafinowaną maszynę. Powodzenia i twórczej inspiracji!