Ten artykuł będzie interesujący dla stolarzy i rzemieślników pracujących z drewnem. W nim Andrei, autor kanału YouTube „Stolyarny KB”, zapozna Cię z technologią montażu ramy - grubościówki do frezu. Rama ta została zaprojektowana w celu ułatwienia obróbki dużych płyt (płyt drewnianych) i płaszczyzn wyrównawczych.

Tak więc Andrey pokaże ci nieco niezwykły zagęszczacz, który kazał mu wykonać.

Zakres takich mechanizmów jest dość szeroki.

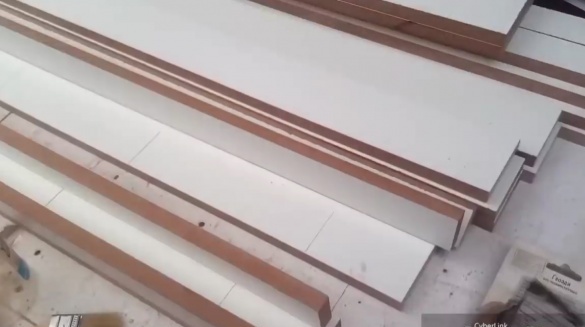

Półfabrykaty do płyt są na sprzedaż, tylko deski, powiedzmy, wykonane z jesionu lub dębu, są nadal sprzedawane.

W niektórych przypadkach istnieją deski cedrowe, które są dość grube. Takie materiały wyjściowe zawsze wymagają dodatkowej obróbki w samolocie. Wyrównanie może być również wymagane, jeśli są garbowane lub wkręcane.

Aby wyrównać szeroką dużą płaszczyznę, musisz użyć specjalnego mechanizmu.

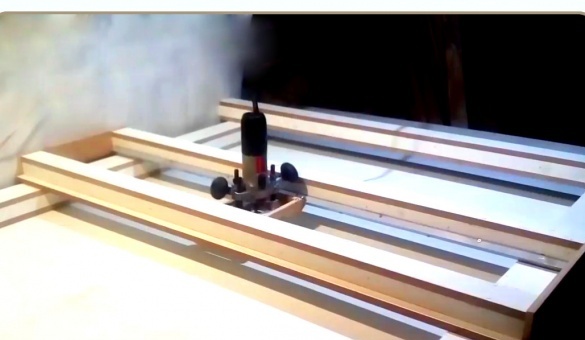

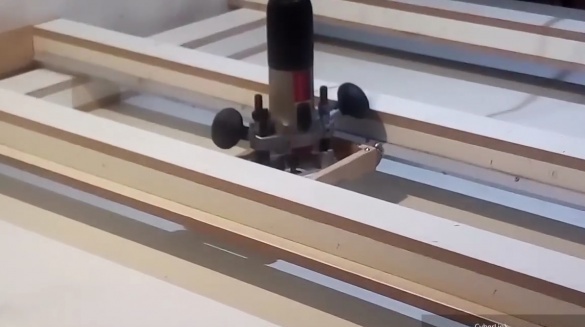

Mechanizm wykonany przez autora porusza się po suwakach w dwóch kierunkach - dlatego różnorodność wibracji i luzów frezu jest zminimalizowana. To odróżnia proponowany mechanizm od typowej konstrukcji, w której z reguły stosuje się gumowane rolki, na przykład od rolek.

I to nie jest całkiem dobre - okazuje się paski, które następnie muszą poradzić sobie z tym samym szlifowaniem. Jest to dość czasochłonna operacja, związana z dużą ilością pyłu, nie zawsze wychodzi wydajnie i wygodnie.

Narzędzia używane przez autora.

- Neiler (pneumostapler) i gwoździe do niego o długości 30 mm

- zaciski

- Pędzel, młotek.

Materiały

- Plastry listew z laminowanej płyty MDF o grubości 18 mm

- Narożnik aluminiowy

- Sztaby dębowe

- Wkręty samogwintujące

- Klej PVA.

Proces produkcyjny.

Na początek autor tworzy ramkę. Dla niej wszystkie szczegóły są już przygotowane.

Nałóż klej na przygotowane części z laminowanego MDF. To będzie korpus ramy.

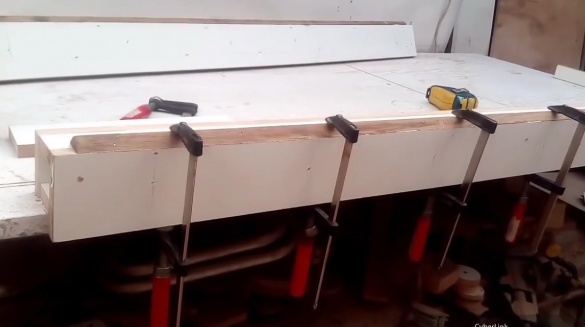

Zaczyna się budować. Przykleja koralik.Klei również usztywniacze do korpusu prowadzącego, aby z czasem nie zwisał z obciążenia lub z innych czynników.

Po uprzednim dokręceniu prowadnicy za pomocą zacisków w obszarze usztywnień, stuka się młotkiem, aby uzyskać bardziej ścisły skurcz.

Następnie dodatkowo mocuje części za pomocą zszywacza pneumatycznego.

Po przyklejeniu ostatniej powierzchni, zaciska się za pomocą zacisków, a także mocuje za pomocą neilera. I pozostawia klej na czas schnięcia.

Nowoczesne PVA D3 pozwala ciasno dokręcić obrabiany przedmiot na krótki okres czasu. A po 20-30 minutach suszenia można zwolnić zaciski, jeśli temperatura otoczenia jest wyższa niż 20 ° C.

Tak więc główne części dużej ramy są ze sobą sklejone. W rzeczywistości Andrei wykonał cztery takie projekty dla ramy i dwa dla prowadnic.

Dokładnie tak wygląda rama 1750 x 1590 mm.

I tam pod ramą przechodzi obrabiany przedmiot o grubości 75 mm. Możesz zainwestować dłużej niż 1700 mm.

Teraz pozostaje wykonać sam suwak, który przesunie frez nad obrabiany przedmiot.

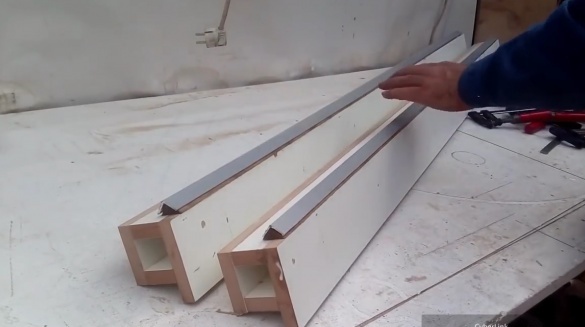

Autor wyciął trójkątne listwy z dębowych prętów. Reiki zostanie naprawione w ten sposób.

Przykleiłem szyny do dwóch dodatkowych sklejonych prowadnic i przycisnąłem je zaciskami.

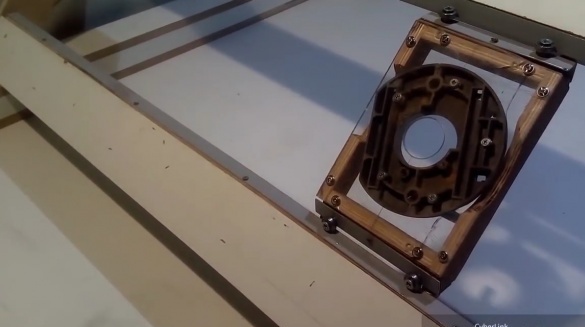

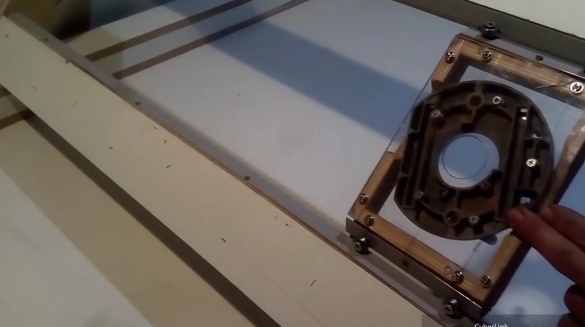

Aluminiowy wspornik jest zainstalowany na listwach. Mocuje się za pomocą wkrętów samogwintujących. Jest bardziej miękki niż stal, wózek porusza się po nim bardziej miękki. Nawet jeśli prowadnice są mocno pociągnięte - z czasem karetka wybiera minimalną ścieżkę i zawsze porusza się delikatnie.

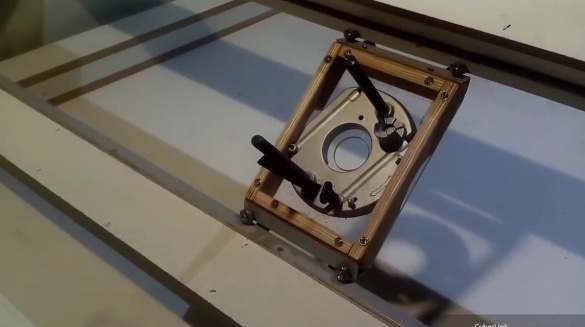

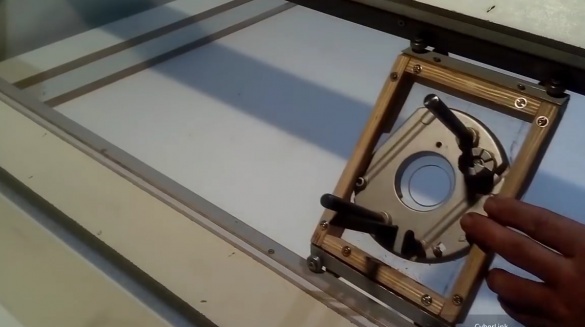

Wygląda jak ruchomy wózek.

Autor pokazuje ze wszystkich stron, jak to jest zrobione. Podeszwa ze szkła organicznego o grubości 4 mm jest zainstalowana w dolnej części wózka. Rama ze sklejki jest przymocowana do niej za pomocą opasek meblowych 5 mm i przyklejona.

Następnie umieszcza się frez z frezem, który działa na płaszczyźnie. Jest to okrągły frez do rowkowania. Możesz zainstalować większe frezy, na przykład z czterema nożami i średnicą 60 mm. Głębokość przetwarzania wyniesie około jednego milimetra.

Teraz cała ta konstrukcja leży na płycie MDF o wymiarach 1500 x 2800 mm.

Dzięki temu wszystko z daleka jeździ powozem. Ogólnie rzecz biorąc, tutaj jest taki wózek z przyrządem do pomiaru powierzchni samolotów.

Dzięki Andrey za interesujący projekt!

Dobry nastrój dla wszystkich!