Najbardziej złożoną i kluczową częścią wysokotemperaturowego pieca muflowego jest w rzeczywistości mufla z podgrzewaczem. Do produkcji mufli pieca stosuje się metale i ceramikę. Metale umożliwiają osiągnięcie szczególnie równomiernego rozkładu temperatury w objętości roboczej pieca - w niektórych przypadkach (na przykład urządzenia do wyżarzania szkła) jest to bardzo ważne. Często stosuje się ceramikę.

W specjalnych piecach laboratoryjnych, które działają z małymi ilościami substancji, często stosuje się gotowe rurki ceramiczne, a pozostaje tylko zwojenie i przymocowanie grzejnika drutowego z powłoką wysokotemperaturową. Po wyposażeniu miniaturowego mufla w obudowę z izolacją termiczną otrzymujemy gotowy specjalny piec. W przypadku dużych objętości komory roboczej rzemieślnicy używają ceramicznej rurki z potężnego reostatu jako mufli. Robienie pieca jest podobne. W bardziej ogólnym przypadku mufla musi być wykonana specjalnie. Aby rodzić, że tak powiem, w agonii.

Rzeczywiście, niezależna produkcja ceramicznej mufli z reguły powoduje trudności - ceramika, tylko na pierwszy rzut oka i implikuje wiele niuansów, a testowanie technologii jest długoterminowym biznesem. Ponadto wysuszony mufla wymaga prażenia w wysokiej temperaturze, co również jest najczęściej trudne do przeprowadzenia, szczególnie w przypadku mufli, bez względu na to, jak duże są.

Proponuję „suchą” metodę robienia mufli, która nie wymaga specjalnego wyposażenia ani umiejętności ceramicznych. Główną częścią mufli jest pudełko złożone z dwóch części w kształcie litery U, z których każda jest przetarta z cegły ogniotrwałej (szamotowej). Grubość ścianki wynosi około 10 mm. Zalety tej metody są oczywiste - cegły ogniotrwałe - fabrycznie wykonane materiały ogniotrwałe, wytłaczane, kalcynowane, wszystko zgodnie z wymogami karty. Przewodność cieplna szamotu jest znaczna - znacznie wyższa niż zwykłe cegły gliniane, dlatego zabrania się układania w nim pieców - ściany zewnętrzne szybko i silnie nagrzewają się, piec staje się zagrożeniem pożarowym. Szamot w piecach opalanych drewnem służy wyłącznie do podszewki.

Używając cegieł ogniotrwałych jako półfabrykatu, usuwa się całą warstwę zadań związanych z ceramiką, co z reguły staje się przeszkodą i nagrobkiem o wymyślonym projekcie.Cięcie cegieł, szlifierki kątowe z tarczą diamentową to znacznie bardziej powszechna umiejętność. Na koniec możesz poćwiczyć przy użyciu tanich glinianych cegieł. Mufla okazuje się całkiem przyzwoitym rozmiarem - ponad 4 litry.

Co było używane w pracy.

Narzędzia

Głównym bohaterem tej akcji była oczywiście szlifierka kątowa z tarczą diamentową, popularnie zwana „bułgarską”. Wiercenie otworów w szamotu (na termoparę) - perforator w trybie wiercenia z konwencjonalnym wiertłem. Przydał się mały młotek. Należy używać okularów ochronnych, najlepiej słuchawek lub zatyczki do uszu. Naczynia na wodę Przedłużacz (praca uliczna).

Materiały

Trzy cegły ogniotrwałe. Woda

Więc

Na początku należy powiedzieć, że cegły ogniotrwałe są piłowane znacznie gorzej niż cegły gliniane, czasem z dzwonieniem i iskrami. Woda bardzo pomaga - podczas piłowania trzymaj wiadro z wodą obok wiadra, a po każdym małym cięciu podlewaj przedmiot obrabiany wodą. To m.in. zmywa kurz i szamot, co pozwala lepiej zobaczyć miejsce pracy. Ale co najważniejsze, moczyć cegłę przez kilka dni w wodzie. Ułatwia to przetwarzanie o rząd wielkości - szamot jest piłowany prawie tak łatwo, jak cegła gliniana; okresowe podlewanie miejsca nacięć w tym samym czasie również nie zaszkodzi.

Szlifierka kątowa mocy i odpowiednio średnica tarczy. Z jednej strony - duża maszyna pozwala dzierżyć duży dysk, który jest wygodny do wykonywania głębokich cięć. Z drugiej strony jest mały, z tarczą ø125 mm, pozwoli na pracę w niektórych miejscach jedną ręką (nie przy głębokich cięciach), lepiej kontrolować narzędzie, gdy dysk może się zaciąć. Ale musisz unikać. Tak, pamiętamy, że „bułgarski” jest jednym z najbardziej niebezpiecznych narzędzi - w przeciwieństwie do innych, nie ma absolutnie żadnego nacisku i powinieneś polegać tylko na twardości rąk i odpowiednich umiejętnościach - bądź ostrożny. Tak, przetworzona cegła powinna zostać naprawiona, przynajmniej z poziomych drżeń, cóż, co najmniej kilka listew przypiętych do pulpitu.

Znakowanie można wykonać zarówno na suchej cegle, jak i po namoczeniu.

Podaję sekwencję własnych działań dla narzędzia o średnicy tarczy 125 mm.

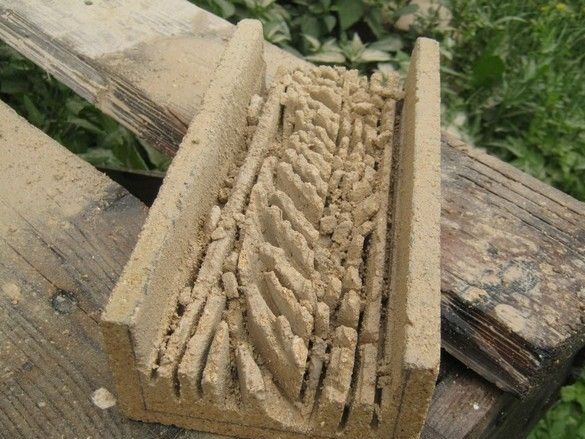

Kilka nacięć na środku cegły na maksymalną możliwą głębokość. W odległości 5 ... 7 mm od siebie. Lepiej jest ciąć, aby linia znakująca znajdowała się na zewnątrz. Cegła przewraca się i czynności są powtarzane.

Po zakończeniu cięcia cegiełkę należy umyć wodą i przystąpić do usuwania rdzenia. Trzymał dźwignię - klucz do szlifierki kątowej poszedł dobrze, ale było to również możliwe przy pomocy młotka. Dlatego ząb znajdujący się najbliżej lewej ściany nie jest wart złamania - ściana zewnętrzna jest nieco grubsza niż ta łamana, nigdy nie wiadomo, lepiej ostrożnie młotkiem.

W ten sam sposób myjemy gruz, fragmenty i przecinamy drugi poziom. Niestety, korpus przekładni maszyny nie pozwala dostać się na środek, należy go przeciąć ukośnymi cięciami. Tutaj przy każdym cięciu powstaje dużo pyłu (i w namoczonej cegle - raczej brud) i małe zanieczyszczenia, więc musisz go podlewać co godzinę.

Po wybiciu zębów jest wiele nieregularności, które również należy wyrównać, ale nie przy zwykłych cięciach,

i przy długich bocznych ruchach maszyny, w przybliżeniu tak, że działa boczna powierzchnia diamentowej tarczy. Nie zapomnij o wodzie.

Porządek, w rogach były pogrubienia, trzeba było wybrać je nieco inaczej i okazało się, że nie ma sposobu, aby dostać się na podjazd. Problem został rozwiązany poprzez wymianę zużytego dysku na nowy - brakowało 5 ... 7 mm.

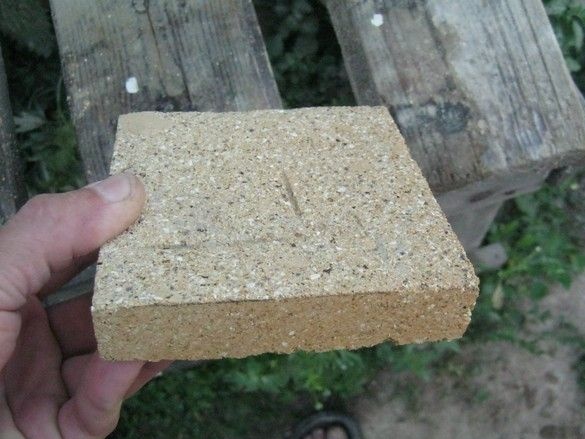

Po takich wysiłkach, aby wyciąć dno - drobiazgowa robota - wycięto z cegły płytę o grubości około 20 mm, a na obwodzie wykonano „ćwiartkę” o głębokości 10 mm. Przy tych 10 mm spód wkładany jest do korpusu mufli.

W dnie wywiercono otwór o średnicy 10 mm na termoparę. Jak już wspomniano - wiertło z węglików spiekanych (wiertło).

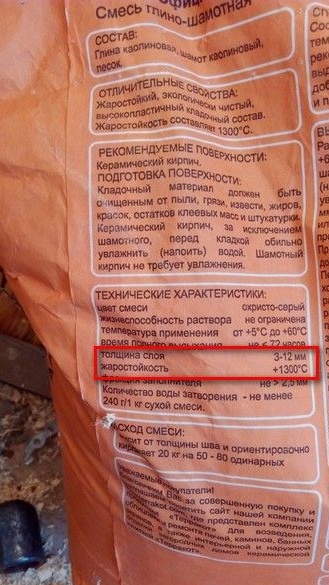

Tutaj zastosowano kompozycję do układania cegieł ogniotrwałych „Terakota”.

Warstwa 12 mm bez spękań prawdopodobnie stworzy muflę z samej tej kompozycji.

Mieszanka rozcieńczona wodą jest bardzo wygodna w pracy, konieczne było jej użycie do układania podszewki z gliny w piecu opalanym drewnem.Tutaj jest na nim zainstalowany spód mufli, mieszanina służy również do pokrycia grzejnika. Połówki w kształcie litery U nie skleiły się ze sobą - podczas chłodzenia chłodzącego nadal występowałby pęknięcie, a ponadto połówki zostały pociągnięte na śmierć przez ciasne uzwojenie grzejnika drutowego. W rzeczywistości spód również nie musiał być przyklejany, wystarczyło ciasne dopasowanie. Dolny szew również później pękł, ale co z tym.

Wnioski, uwagi ogólne

Wycięcie, które wydawało się bardziej okropne niż aspiracje, wcale nie było uciążliwe, ale ostrożne moczenie (przez kilka dni) cegieł i gdzieś przyjemną rozrywkę. Mufla okazała się, jak na standardy pieców wysokotemperaturowych, całkiem przyzwoitych rozmiarów. W razie potrzeby mniejszą objętość (specjalistyczny piec, na przykład do lampworku), możesz wziąć jeden „kanał”, blokując go płytą.

Temperatura użytkowania mufli przy zastosowaniu grzejnika drutowego nichrom wynosi do 950 ° C, a przy stosowaniu fechrales jest nieco wyższa. W tym ostatnim przypadku należy pamiętać, że kontakt fechral z azbestem jest niedopuszczalny.

W tej mufli nie ma specjalnej osłony - będzie ona wykonana z tektury azbestowej, na wzór drzwi miniaturowy piekarnik.

Opisana powyżej praca z narzędziem elektrycznym z ostro wiercącymi się cegłami znacznie zmniejsza jego zasoby - pył ścierny, silniki komutatora. Po takiej pracy bardzo przydatne jest, aby nie być zbyt leniwym, aby dmuchać wiertarki sprężonym powietrzem, nawet bez ich demontażu - poprzez regularne otwory w obudowie.

Na zdjęciu mufla z grzejnikiem i uzwojeniem azbestowym, wyjęta do kontroli, po miesiącu pracy.