Witam wszystkich! Chcę zwrócić uwagę na szlifierkę wibracyjną, której podstawą był rozrusznik magnetyczny w starym stylu. Został opracowany przez długi czas, chciałem wypróbować zasadę działania i nawet jeśli pierwszy naleśnik był nierówny, a wynik nie do końca spełnił oczekiwania, maszyna okazała się dość wydajna.

Zaraz zrobię rezerwację - moc maszyny jest niewielka, jest raczej słaba do obróbki zgrubnej, ale nadaje się do obróbki szpachli i past, gdzie nie jest potrzebny silny nacisk.

Waga maszyny wynosiła 0,7 kg, pobór prądu wynosił 1A (moc 200 W), skok wynosił 3 mm.

Do produkcji potrzebne będą następujące materiały:

1. Rozrusznik magnetyczny z cewką dla 220 V (jest to możliwe dla 110 V, ale trzeba włożyć rezystor gaszenia.

2. Textolite o grubości 3 mm. Lub coś w tym rodzaju.

3. Aluminiowy narożnik 40x40 mm. i 10 x 20 mm.

4. Klipsy biurowe o szerokości 25 mm.

5. Porowata guma lub styropian o grubości 3 mm.

6. Śruby, nakrętki M3.

7. Dioda prostownicza (mam IN4004 1A, 400V).

8. Stacyjka lub przycisk.

9. Kurczyć się

10. Rurka mosiężna 5 mm.

Narzędzie:

1. Wiertarka

2. Piła do metalu

3. Wiercenie na 2,5, 3,2, 2,1 i 4 mm.

4. Puknięcia M3

5. Imadło

6. Młotek

7. Pliki i pliki

8. Lutownica

9. Mały obcinak do rur

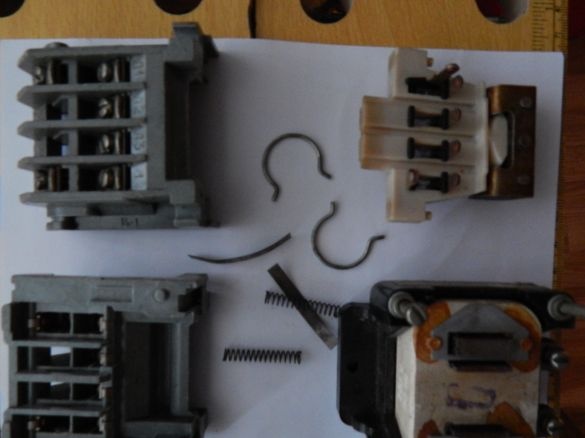

Na początek demontujemy rozrusznik

Na częściach składowych

I zmodyfikuj to trochę:

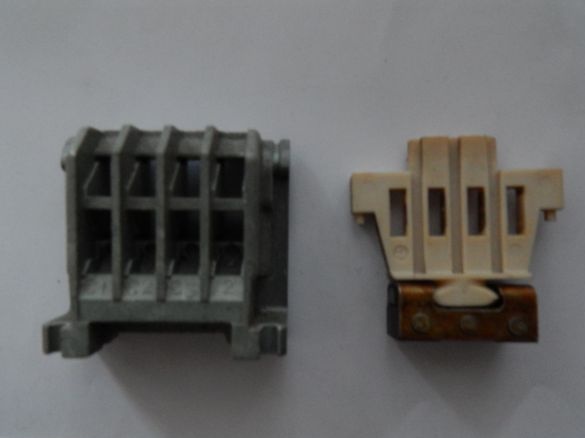

Usuwamy wszystkie kontakty

Rozwijamy okna, w których były kontakty, wycinając dodatkowe zworki

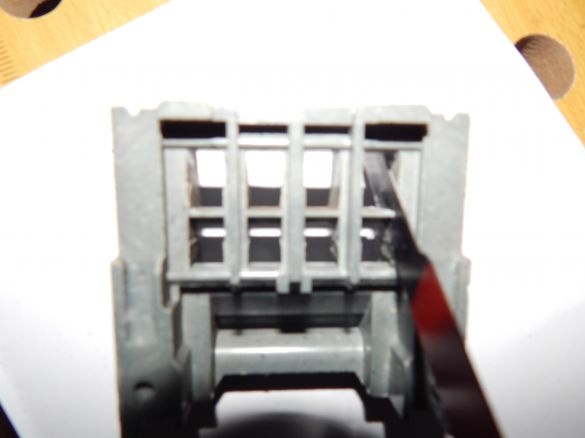

Wynik powinien być taki

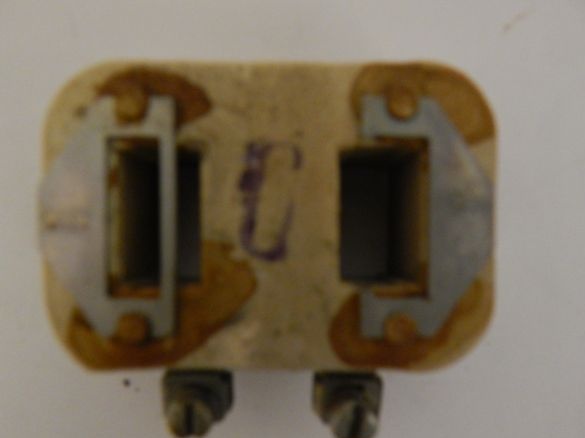

Usuwamy zwarte cewki obwodu magnetycznego (prawy mostek jest zdjęty na zdjęciu), nie będą już potrzebne.

Od podstawy widzieliśmy uszy zapięcia jako niepotrzebne i zmniejszające ogólne wymiary.

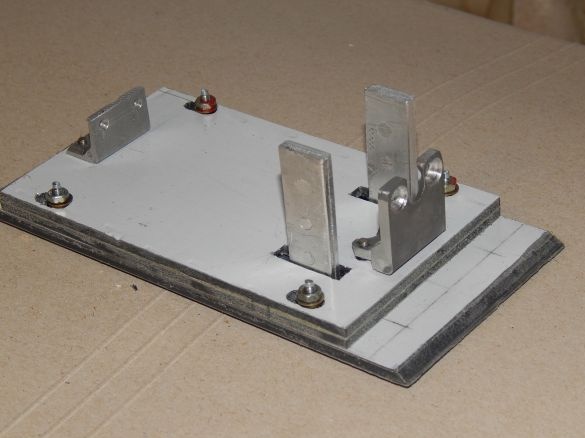

Rozrusznik zostanie zamontowany poziomo. Montujemy narożniki montażowe, odcinając gwinty w obudowie rozrusznika i narożniki w półkach mocowania do platformy.

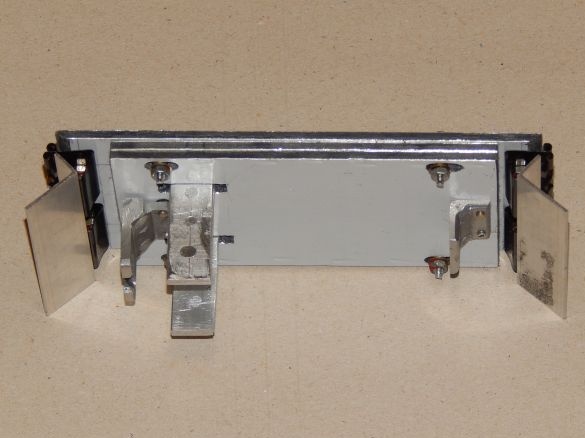

Następnie przejdź do produkcji napędu:

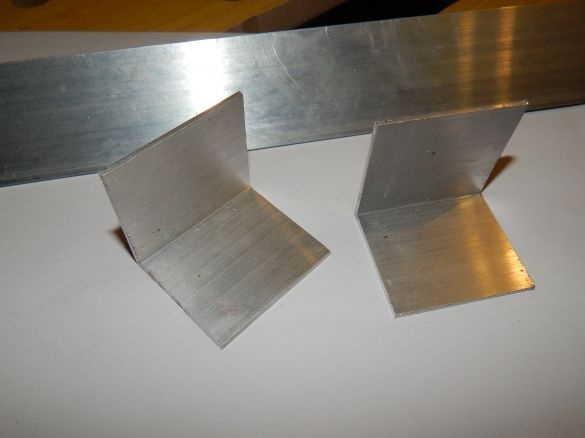

Z rogu 40x40 odciąłem dwa kawałki 55 mm.

Z uzyskanych wykrojów wycięliśmy prawy i lewy wspornik, z których jedna część powinna wejść w okno ruchomej części rozrusznika, a druga powinna być przymocowana do podeszwy szlifierki. Ogólnie rzecz biorąc, będą one przekazywać ruch kotwicy do przodu przez podeszwę papieru ściernego.

Aby wzmocnić wsporniki i zwiększyć ich grubość do wymiarów okna startowego, nitujemy wycięty fragment narożnika i szlifujemy go do pożądanego rozmiaru. Ten rozrusznik ma szerokość okna 5 mm. , grubość narożnika wynosi 2 mm.tak, że w sumie dwie grubości dają 4 mm. co wystarcza do gęstej instalacji wsporników.

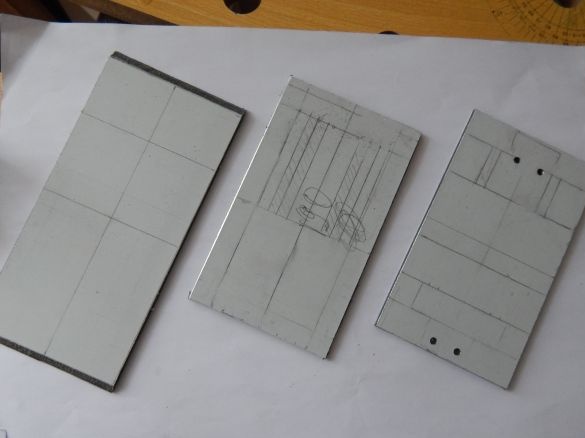

Chciałem zrobić platformę i podeszwę z PCB ze względu na jej właściwości przeciwcierne, ale nie było to pod ręką. Okazało się jednak, że jest to tak zwane tworzywo kompozytowe po obu stronach sklejone aluminium, ale tak się stanie. Wycinamy dwa półfabrykaty na platformę i jeden na podeszwę. Podeszwa jest wykonana na całej szerokości platformy i o 30 mm dłuższa dla skoku roboczego i elementów mocujących papier ścierny.

Platformę można warunkowo podzielić na dwie części - samą podstawę i tak zwaną „piwnicę”, w której wsporniki podeszwy powinny się swobodnie poruszać. U podstawy wycinamy okna na wsporniki i wiercimy otwory do montażu rozrusznika, w „piwnicy” po prostu wycinamy otwór, pozostawiając 10 mm z każdej strony i 5 mm z przodu iz tyłu.

Przyklejamy otrzymane części między sobą klejem Universal Moment. Krawędzie są posmarowane klejem.

Aby przymocować do podeszwy w wspornikach, wiercimy otwory na nity o średnicy 2,1 mm. Nawiasem mówiąc, więcej o nitach, zrobiłem je z drutu aluminiowego 4-kwadratowego o średnicy 2,1 mm. (Nie wiem, czy odpowiada to standardowej specyfikacji stanowej według sekcji, ale taka średnica).

Mocujemy wsporniki do podeszwy. Wiertło o pogłębionych otworach na nity, włóż drut do otworów łączonych części, odetnij drut za pomocą szczypiec o średnicy 1,5-2 mm, a następnie nituj. Dlaczego wybrałem tę metodę montażu? Połączenie nitowane jest nierozłączne, a ponieważ w mojej jednostce zakłada się silne wibracje, jest to najlepsze rozwiązanie. Ponadto nit zrównuje się z częścią, a przestrzeń w „piwnicy” jest ograniczona do trzech milimetrów (pamiętam, że grubość wspornika wynosi 2 mm).

Do ruchomego połączenia platformy i podeszwy z mosiężnej rurki o średnicy 5 mm. 4 tuleje dystansowe o długości 6,5 mm są cięte za pomocą obcinaka do rur.

Zaznaczamy i wiercimy otwory o średnicy 3,2 mm w podeszwie i platformie. Na platformie wiercimy otwory w dwóch skrajnych pozycjach skoku roboczego podeszwy, a następnie używamy pliku, aby połączyć je w jedno okno. Podczas obróbki okna osiągamy rozmiar, przy którym 5 mm. rura porusza się swobodnie od jednej krawędzi otworu do drugiej, bez zacinania się.

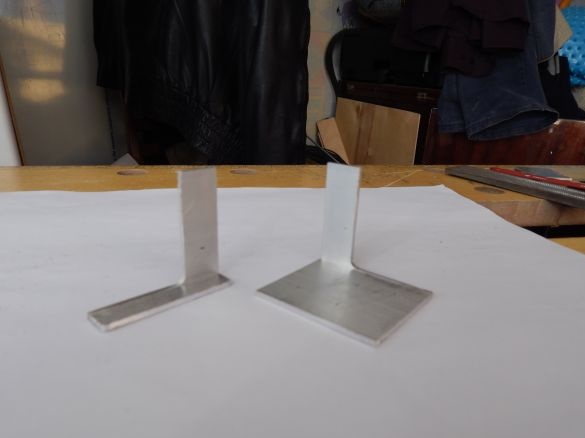

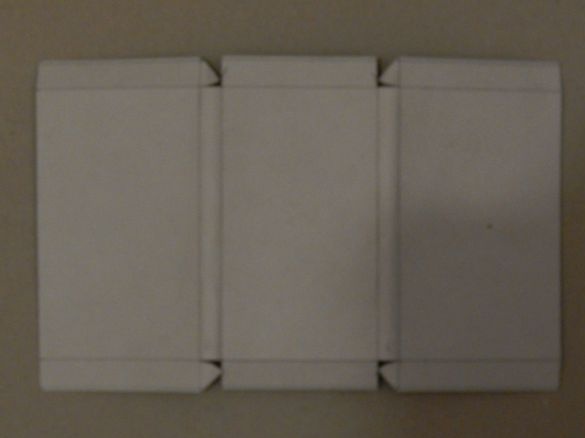

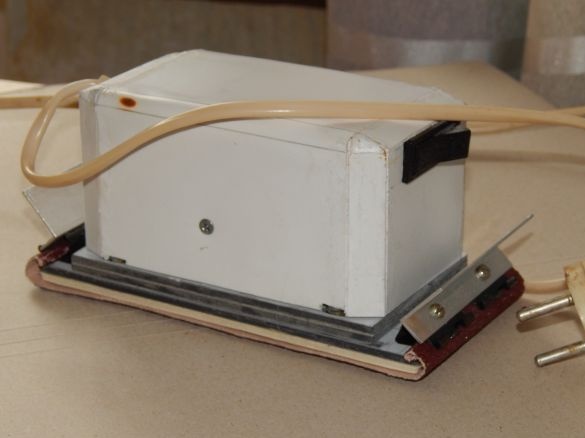

Zmontowana platforma i podeszwa wyglądają następująco:

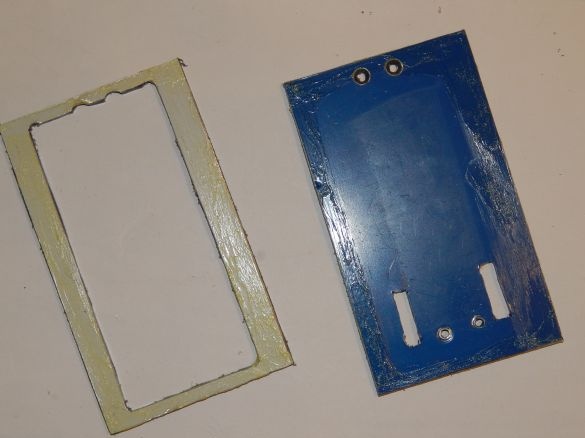

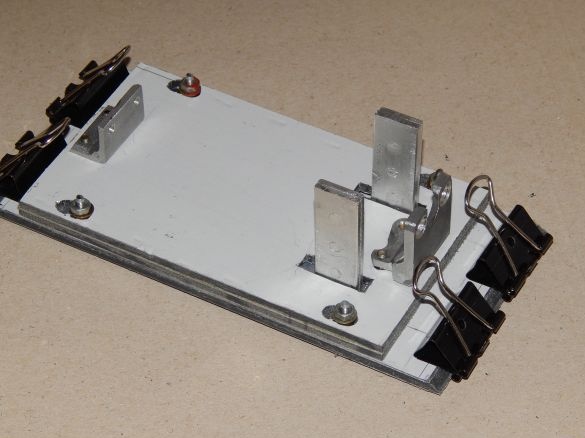

Aby naprawić papier ścierny na podeszwie, użyłem spinaczy biurowych o szerokości 25 mm. Początkowo chciałem stworzyć mocowanie, które pozwala szybko wymienić papier ścierny, ale muszę przyznać, że ten projekt nie jest najlepszą opcją, niektóre zęby będą musiały być przymocowane, ale na razie urósł, urósł. Więc w zaciskach wywiercono otwory 3,2 mm (obawy, że mocny metal się nie zmaterializował - po prostu załatałem go prostym wiertłem)

Następnie przymocuj zaciski za pomocą śrub i nakrętek do podeszwy.

Aby jednocześnie otworzyć zaciski, mocujemy do nich narożnik 10 x 20 mm. także zestaw śrub i nakrętek.

Do podeszwy tym samym klejem „Moment” przyklejamy miękki materiał - porowatą gumę lub, tak jak w moim przypadku, styropian, wybijając go w przypadku demontażu otworu na zapięcia.

Obudowę urządzenia wykonałem z materiału rury wentylacyjnej.

Które przeciąłem wzdłuż generatrix, a następnie za pomocą budującej suszarki do włosów wyprostowanej do stanu arkusza.

Wykonałem wzór z gładkimi narożnikami, nie chciałem rzeźbić w dotyku kątowego i „kłującego” pudełka.

Na początku chciałem użyć plastikowego pojemnika jako obudowy, ale materiał okazał się zbyt płynny. Tak więc obudowa została przyklejona z PCV za pomocą kleju Cosmofen Plus (płynne tworzywo sztuczne). Zagiął plastik lokalnie ogrzewając kolano chińską zapalniczką (szacowany promień gięcia 5 mm).

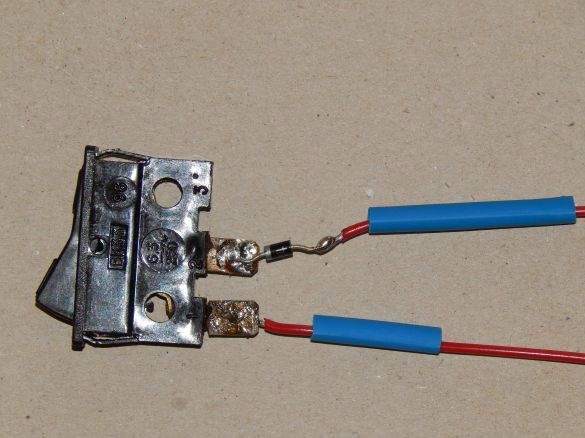

Zwracamy się do elektrycznej części maszyny. Do wytworzenia wibracji wymagane jest pulsujące pole magnetyczne, które powstaje w cewce rozrusznika, zasilanej z prostownika półfalowego, którym jest dioda IN4004, której charakterystyka wskazuje prąd do 1 A i napięcie do 400 V. Nie rysuję obwodu, wszystko jest połączone szeregowo, kierunek włączenia diody jest bezkrytyczny.

Lutujemy diodę bezpośrednio do przełącznika, następnie zakładamy termokurczliwość i izolujemy konstrukcję.

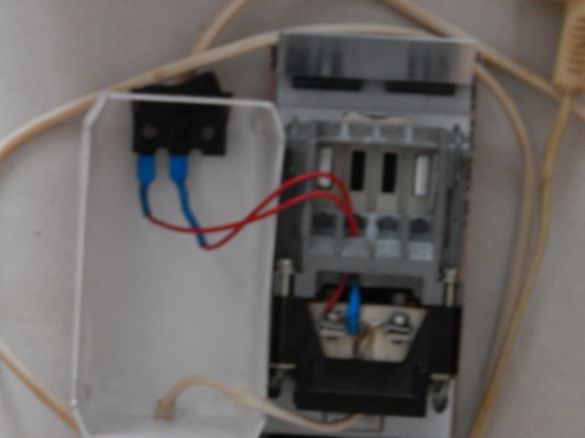

Wkładamy przełącznik do obudowy i podłączamy przewody.

Aby nie blokować dodatkowych narożników, obudowa jest przymocowana bezpośrednio do magnetycznej obudowy startera za pomocą dwóch śrub M3.Oto wynik:

Teraz trochę o wadach. Skok maszyny jest tylko jeden sposób, na biegu jałowym zwora rozrusznika jest przyciągana do stojana. Konieczne było umieszczenie dwóch rozruszników przeciwnie i połączenie zwojów dla różnych półokresów, aby oba zwoje działały.

Niewystarczająca moc maszyny wynika z faktu, że jest ona zasilana przez prostownik półfalowy, a efektywne napięcie na uzwojeniu rozrusznika wynosi 0,707U sieci (podzielone przez pierwiastek z 2), tj. 155 V, i 2-krotność mocy.

Wideo z pracy maszyny: