Ojczyzną noża Kukri jest Nepal. Ostrze kukri ma charakterystyczny profil „sokoła skrzydła” z ostrzeniem wzdłuż wklęsłej twarzy. Uważa się, że kukri pochodzi z greckiego copis, który ma podobny zakręt, i przybył do Nepalu z armią Aleksandra Wielkiego w IV wieku pne. e. Nóż był dokładnie w tym stylu i postanowił zostać mistrzem.

Narzędzia i materiały:

-Sprężyna stalowa;

- mosiądz;

- orzech brazylijski;

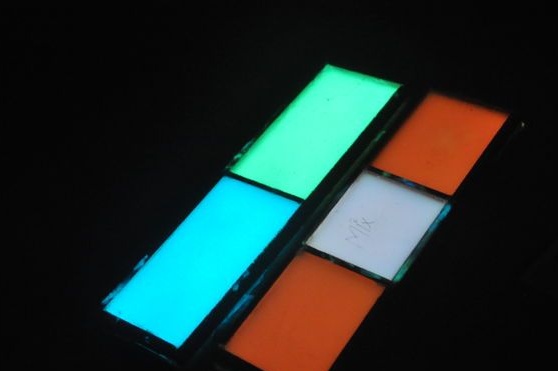

-Luminofor;

-Mikarta;

-Mozaika;

- klej epoksydowy;

-Powrót papieru od 60 do 1000;

-Polska pasta;

-USHM;

Koło odcinające;

-Kółko cielęce;

-Kolko do polerowania;

-Drilling maszyna;

Młot

-Kowadło;

Imadło;

- pliki;

-Urządzenie do ostrzenia noży;

-Nadfiles;

- centymetr;

-Arkusz papieru;

-Ołówek;

-Marker;

Krok pierwszy: kucie

W Nepalu takie noże są wykonane ze stali sprężynowej. Najlepsze są sprężyny niemieckich samochodów. Mistrz użył również stali sprężynowej.

Ogrzewa metal, a kucie nadaje mu pożądany kształt.

Krok drugi: zwrot

Za pomocą szlifierek kątowych szlifuje obrabiany przedmiot.

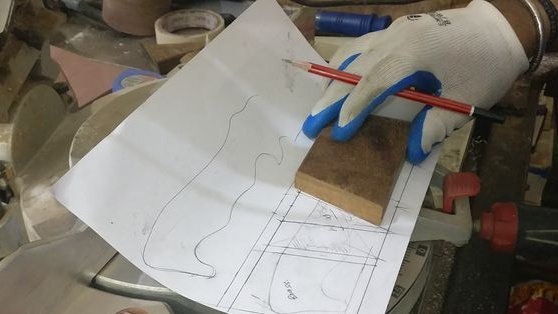

Krok trzeci: Projektowanie

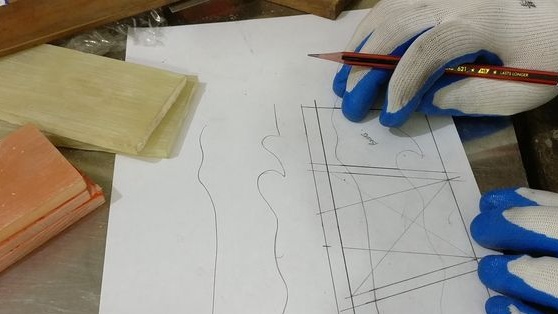

Puste miejsce jest umieszczone na kartce papieru i zakreślone kółkiem. Następnie rysuje szczegóły na szablonie. Przeniesienie rysunku na przedmiot obrabiany.

Krok czwarty: Formularz

Dzięki szlifierce kątowej i pilnikowi tworzy kształt noża.

Krok piąty: Etykietowanie

Następnie master musi zidentyfikować lokalizację przetwarzania. Marker rysuje obszary niemożliwe do wykonania.

Krok szósty: Twarze

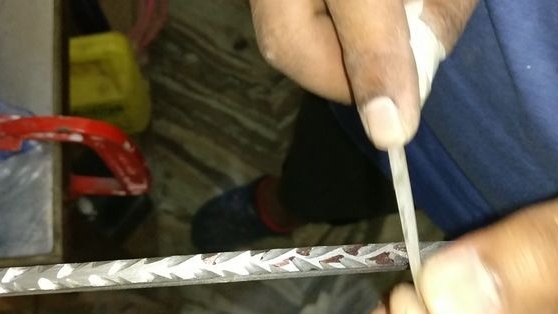

Aby prawidłowo i równomiernie wydobyć krawędzie noża, mistrz używa specjalnego urządzenia. Urządzenie pozwala rysować twarze po obu stronach pod tym samym kątem.

Siódmy krok: seritor

Mistrz sprawia, że kolba noża faluje. Robi całą pracę za pomocą plików.

Krok ósmy: długopis

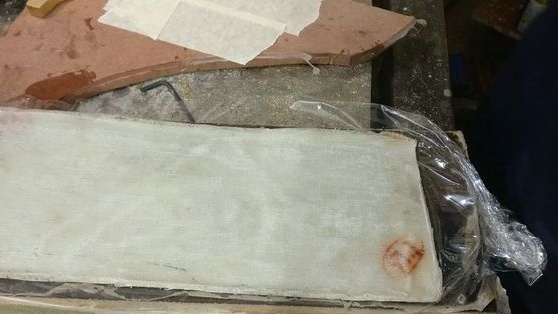

Mistrz robi długopis z różnych materiałów. Ugniataj klej epoksydowy. Wylewanie pleśni. Dodaje fosfor do form. Po stwardnieniu klej wychodzi z formy i szlifuje. Klei kawałki epoksydu, drewna i mikarty ze sobą. Mosiężne kleje wzdłuż krawędzi.

Przenosi kontur rękojeści noża na półwyrób rękojeści. Zaciska obrabiany przedmiot w imadle i przetwarza. Po zakończeniu obróbki wywierć 4 mm otwory na szpilki w podkładkach i rękojeści noża. Aby zmniejszyć ciężar noża, w uchwycie wierci się otwory o średnicy 10 mm.

Krok dziewiąty: Hartowanie

Następnym krokiem jest stwardnienie noża. Mistrz określa stopień nagrzewania za pomocą magnesu. Po podgrzaniu opuść nóż do oleju. Najpierw tyłek spada, a następnie ostrze. Po hartowaniu produkuje wakacje. Ogrzewa nóż przez 45 minut i pozwala ostygnąć w powietrzu.

Krok dziesiąty: szlifowanie

Po schłodzeniu nóż go poleruje. Używa papieru ściernego z ziarnem od 60 na początku, do 1000 na końcu mielenia. Ostatnie etapy mielenia przeprowadza się za pomocą wody. Następnie poleruje się pastą.

Krok jedenasty: Instalowanie uchwytu

Aby zmniejszyć ciężar mosiądzu, wywierć wgłębienia z tyłu. Przyklejone na podszewce Micartu. Przetwarza krawędzie podszewki, aby uzyskać symetrię. Klei podkładki. Klei mozaiki.

Za pomocą szlifierki kątowej i pilnika wyświetla kształt rączki. Mielenia

Krok dwunasty: Ostrzenie

Nakłada na ostrze noża taśmą maskującą. Ostrzenie produkuje pod ciśnieniem 800 barów na mokro. 10 razy z jednej strony, 10 z drugiej. I tak 15 podejść. Następnie przenosi ostrze do skórzanego paska, 30 zestawów.

Nóż jest gotowy.