Podczas malowania szkłem nie można tego zrobić bez cięcia małych elementów o zakrzywionych krawędziach. Mogą to być elementy witrażowe, działa w technice „stapiania” - spiekanie kolorowego szkła w specjalnym piecu, formowanie szkła na gorąco.

Cięcie szkła, zarówno w przypadku cięcia prostego, jak i zakrzywionego, jest w przybliżeniu takie samo - w pierwszym etapie, na czystej i suchej powierzchni szkła, wykonuje się ciągłe rysowanie od krawędzi do krawędzi szkła we właściwym miejscu. Fasetowy diamentowy lub węglikowy nóż do szkła. Zaleca się, aby szklana powierzchnia w miejscu zarysowania była lekko nasmarowana naftą, jednak ostatnio szeroko stosowane są noże do szkła wyposażone w specjalną jednostkę dostarczającą mieszankę olejowo-naftową z pojemnika w uchwycie noża do szkła bezpośrednio na wałek z węglików spiekanych. W stylu długopisu. Tak, ważny punkt - podczas nakładania zadrapania arkusz lub kawałek szkła należy trzymać na płaskiej, lekko elastycznej powierzchni. W warsztatach szklarskich tradycyjnie stosuje się stół, którego pokrywa jest obszyta gęstym filcem. W domu z rzadką pracą możesz użyć grubej warstwy gazet na płaskiej powierzchni.

Tak więc rysuje się szkło, nadchodzi ważny i bardzo ważny moment - zbicie szkła. Często podczas cięcia szkła o mniej lub bardziej znacznej grubości, poprzez lekkie stukanie w jego tył, przeciwnie do zadrapania, powstaje pęknięcie.

Istnieją również specjalne narzędzia, które pozwalają wywierać siłę „zrywającą” dokładnie w określonym miejscu. Na przykład łamacz płytek ceramicznych, który jest częścią przenośnego obcinaka do płytek. Płytka ceramiczna jest umieszczona na specjalnej krawędzi łamacza, naprzeciwko rys zadanych przez wałek z węglików spiekanych, specjalny nacisk wyposażony w dźwignię dla większego wysiłku, naciska na powierzchnię płytki, po obu stronach cięcia - pęknięcie! Praca jest skończona.

Istnieje również miniaturowa, kieszonkowa wersja takiego łamacza. Przeznaczony do cięcia płytek ceramicznych. Posiada wszystkie cechy wersji „dla dorosłych” - tarczę tnącą z węglików spiekanych, młot. Koszt i łatwość użytkowania są znacznie niższe.

Można powiedzieć, że jest to prototyp.

Przejdźmy do bardziej wyspecjalizowanych narzędzi.Służy do tłuczonego szkła. W drugim etapie cięcia do zarysowania służy oddzielny nóż do szkła.

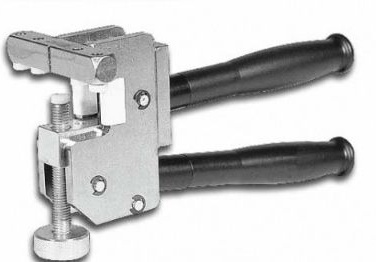

Prosty łamacz do grubego szkła „displayowego”. Mocna konstrukcja, ograniczniki są dość szeroko rozstawione, są to specjalne „pępki” wykonane z tworzywa sztucznego, wydaje się, wymienne. Uchwyty są sprężynowane i niezależnie wracają do pozycji całkowicie otwartej. Nie ma ograniczenia ograniczania głębokości.

Nieco skomplikowane urządzenia do krakowania grubego szkła.

Nieco inaczej ułożona, główna różnica polega na układzie dźwigni w zespole zawiasów, który pozwala zmniejszyć wymagany wysiłek na uchwytach - w kwestionariuszu przy wchodzeniu do kutrów do szkła można pominąć kolumnę „trening fizyczny”. Kosztują więcej niż proste, więcej niż rząd wielkości.

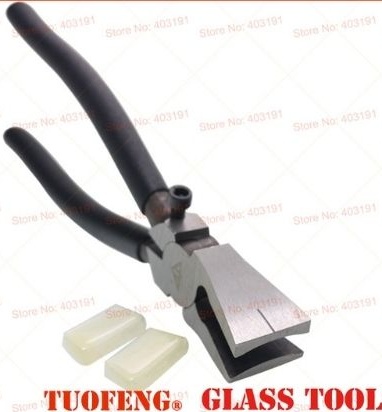

I wreszcie, najbardziej odpowiedni do witraży niegrubnych (o grubości 3 mm), wariant wyłącznika. Elegancki design, który przypomina szczypce. Przyłożenie siły wielokierunkowej zapewnia konstrukcja szczęk - są one nieco szersze niż zwykle i zakrzywiony kształt. Narzędzie, w przeciwieństwie do powyższego kolegi, nie ma sprężyny powrotnej, ale jest wyposażone w regulator głębokości łamania. Ma to na celu rozbicie szkła, a nie zmiażdżenie go w pył. Zestaw zawiera silikonowe nakładki na gąbki, dzięki czemu żelazko nie stuka o szkło i nie pozostawia zarysowań. Czapki, zgodnie z recenzjami witraży, są postrzępione dość szybko, zamiast nich usta nie są grubo owinięte taśmą klejącą, taśmą papierową. Nie działają również długo, ale są tanie i łatwe do wymiany. Na górnej gąbce znajduje się „widok”.

W sklepach krajowych, zwłaszcza metropolitalnych, takie narzędzie nie jest tanie. Zainspirowany przez producenta szklane szczypce ze starych szczypiec, Postanowiłem powtórzyć to doświadczenie - konstrukcja wyłącznika nie jest wyrafinowana. Stare szczypce się skończyły, konieczne było, aby „ten biznes” pozyskał nowe, niedrogie.

Mimo umiarkowanych kosztów szczypce okazały się całkiem dobre i przez jakiś czas wykonywały swoje bezpośrednie, chwytliwe zadania. Ale przyszedł czas na szkło, materiały zostały zebrane, narzędzia również potrzebowały młota, a nawet znaleziono je na ukochanej i drogiej Ali Express. Nawiasem mówiąc, w bardzo przystępnej cenie musimy złożyć hołd potomkom Konfucjusza i Lao Tzu. Jednak nie było siły czekać dłużej niż miesiąc, aż paczka dotrze do naszej dziczy, musiałem zająć się teczką.

Co zostało wykorzystane w pracy.

Narzędzia

Zestaw narzędzi stołowych, użyty szlifierki elektrycznej, wiertarki, małej szlifierki kątowej (szlifierki) z tarczami korundowymi o różnych grubościach. Imadło stołowe. Mały palnik gazowy do lutowania.

Materiały

Oprócz eksperymentalnych szczypiec, lutu i topnika do lutowania palnikowego, sprzętu M5, niektórych brązowych dławików ze skrzynki ze śmieciami „hydraulicznymi”.

Cóż, nie uciekniesz od losu. Szczypce eksperymentalne zostały rozebrane - przeciąłem plastikowe uchwyty ostrym nożem, bez nich, jakoś znacząco, hmm ... bardziej elegancko. Uchwyty są dobre do dużych wysiłków i tutaj, na cienkim witrażu, nie są wymagane. Następnie na rączki można położyć kawałki termotube o odpowiedniej grubości.

Gdy tylko wysiłki włożone w uchwyty nie będą zbyt duże, możliwe jest złagodzenie szczypiec płasko-płaskich poprzez spuszczenie nadmiaru. Na zewnątrz są to żebra wzmacniające. Stoch je na szmergiel gruboziarnistym kamieniem, w końcu trochę wygładził mniejszy kamień.

Jednocześnie na szmerglu w tym samym miejscu wykonał płaski obszar do znakowania i wiercenia otworów w uchwycie - do montażu ogranicznika głębokości zerwania. Nic skomplikowanego - śruba M5 ma odpowiednią długość z nakrętką zabezpieczającą. Nadal zastanawiam się, jak łatwo jest wiercić otwory w szczypcach - wydaje się, że stal narzędziowa, ale nie, wierci się spokojnie.

Początkowo wywierciłem otwór na gwint i próbowałem wyciąć M5, ale gwintownik był bardzo ciasny, bałem się go złamać. Lekko wywiercił dziurę i zorganizował platformę z magiczną teczką, w której wygodnie byłoby wlutować nakrętkę.

Przylutowałem nakrętkę za pomocą palnika gazowego, ostrożnie, aby lut w nitce się nie znieczulił. Pozostałości strumienia kwasu są myte ciepłą wodą, twardą szczotką. Wygodne jest użycie używanej szczoteczki do zębów. Osuszyć przedmiot na piecu (akumulator centralnego ogrzewania nie jest odpowiedni). Inkrustowane brzydkie przepływy lutu można usunąć za pomocą pliku lub pliku średniego.

Ciąg dalszy zwolnienia szczypiec. Nie drżąca ręka, mały „młynek”. Chwycił jeden uchwyt w imadle, „pacjent szerzej otwiera usta” i próbuje w walce. Oczywiście ze słuchawkami i okularami na głowie.

Zostawił grubą na bokach - i mniejszą wagę i dalej od krawędzi można pracować. Cóż, szczypce i wycięcia w starym trybie na nowym instrumencie wyglądałyby nieco niewłaściwie. Zasadą dobrego tonu ślusarza jest matowe, ostre krawędzie.

Nadszedł czas na zakrzywione usta. Powinny być nieco szersze niż szczypce (dźwignia) i zakrzywione, uśmiechnięte.

Po przejrzeniu moich małych kawałków żelaza znalazłem coś takiego w „wodnych” śmieciach - adapter do wody z przesuniętymi osiami, aby dostosować odległość środkową podczas instalowania „mikserów”. Należy założyć brąz.

Mniejszy cylinder ładnie pasuje do większego i jest dość ciasny. Cały zespół jest dość wygodnie umieszczony na wargach szczypiec. Zdecydowano - zrobimy z nich gąbki. Brąz jest dobrze lutowany i ogólnie przetwarzany, niezbyt twardy i gwarantuje, że nie porysuje szkła. To prawda, że nitkę na wewnętrznym cylindrze trzeba będzie pozostawić - jeśli ją zetrzesz, będzie zbyt cienka.

Zrobiłem puste gąbki - odkułem dna piłą do metalu, wyrównałem krawędzie na bloku średnim papierem ściernym

Ustawił gąbki za pomocą „młynka”, tak aby ściśle przylegały do moich „pierścieni wszechmocy”, wyczyściły odpowiednie powierzchnie stykowe papierem ściernym, rozmazały je pastą topnikową i zacisnęły w pozycji „roboczej”. Pociągnął uchwyty dawnych szczypiec za pomocą liny, jeden z uchwytów, zaciśnięty w imadle, w pozycji dogodnej do lutowania. Zapaliłem palnik, rozgrzałem, przylutowałem. Również tutaj należy działać bez fanatyzmu i zapobiegać nadmiarowi lutu, w przeciwnym razie dąży się tam, gdzie nie powinien i lutować wszystko na śmierć.

Piła do metalu, trzymająca prawie gotowe narzędzie w imadle, odciąła nadmiar z pierścieni. Wcześniej oczywiście ich oznaczanie. Rysik, flamaster, gwóźdź. Jak zwykle stępiamy ostre krawędzie, odcinamy nadmiar napływów lutu pilnikiem. Resztki topnika zmywamy szczotką lub szczoteczką do zębów w ciepłej wodzie i suszymy.

Podniosłem śrubę odpowiedniej długości, ustawiłem ogranicznik ograniczający. Próbowałem na szybie 3 mm. Co mogę powiedzieć - działa jak ładna. Bardzo wygodne jest cięcie małych, szczerze mówiąc małych i misternie ukształtowanych elementów za pomocą nowego narzędzia. Tak, w tym drugim przypadku zakrzywione cięcie należy przerwać z dwóch końców w dwóch krokach - wynik jest bardziej stabilny i przewidywalny. Naciskając nóż na wycięcie z jednej krawędzi, uzyskujemy utworzenie krótkiego, kilku centymetrowego pęknięcia, powtarzamy to samo, z drugiej krawędzi, może być nieco silniejszy. Wszystko, kawałek szkła pęka wzdłuż linii cięcia.