Co wiemy z historii korony? Kompasy, które znamy od czasów szkolnych, zostały wykorzystane do narysowania idealnie regularnych kół. Historia tego narzędzia ma ponad tysiąc lat, o ile można sądzić po idealnie dokładnych okręgach, które archeolodzy widzą na powierzchni starożytnych budowli. Podczas wydobywania kopców starożytnych Galów we Francji znaleziono zwykły kompas wykonany z żelaza. A podczas wykopalisk w Pompejach naukowcy byli zaskoczeni, że znaleźli nieco inne narzędzie, miało on ten sam cel, ale bardzo, bardzo skomplikowaną budowę.

Jak się okazało, niewiele się zmieniło od czasów Cesarstwa Rzymskiego, w tej samej formie, w jakiej jest produkowany i używany we współczesnym świecie, chociaż teraz jest nawet suwmiarka cyfrowa. Ten termin obcego pochodzenia składa się z niemieckiego słowa „krone” - korona i łacińskiego „circulus” - koła. Należy do kategorii przyrządów do rysowania i pomiaru. Ma dwie nogi, najczęściej łukowate, między którymi można ustawić pożądany kąt za pomocą śruby mikrometrycznej, która jest również uwzględniona w projekcie narzędzia. Śruba służy do regulacji pożądanej odległości między nogami. Istnieje również wersja uproszczona.

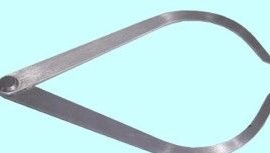

Na zdjęciu - do pomiaru zewnętrznych średnic i wymiarów części.

Obecnie takie urządzenie jest wykorzystywane w produkcji do pomiaru zewnętrznych średnic i wymiarów części (jedna kategoria narzędzi), a także do określania wymiarów wewnętrznych średnic części (inne modele osprzęt) W medycynie to narzędzie jest również szeroko stosowane w różnych branżach, jednak wszystkie jego odmiany są związane z elementami mikroskopowymi, na przykład w stomatologii lub neurochirurgii.

Zgodnie z metodą pozyskiwania danych, mechaniczną i elektroniczny modele.

Ten przyrząd jako urządzenie pomiarowe nie musi być weryfikowany, ponieważ nie znajduje się w rejestrze stanu. Aby porównać wymiary szczegółów dowolnego obiektu z wymiarami modelu, stosuje się ten typ zacisków. Po zmierzeniu szczegółowości za pomocą takiej konkretnej metody uzyskane dane są porównywane z danymi próbek, z których wyciągane są wnioski.

Zacisk jest również bardzo wygodny w toczeniu, szczególnie wśród stolarzy - w rzeczywistości, podczas toczenia elementów dekoracyjnych z drewna, dokładne wymiary często nie są bardzo ważne, a popularne jest narzędzie, które pozwala szybko ocenić wielkość części lub przedmiotu. Zacisk jest szczególnie wygodny podczas obracania identycznych części, a takie zadanie pojawia się przed każdym tokarzem regularnie. Dostępność kilku takich narzędzi bardzo przyspiesza sprawę - możesz wstępnie skonfigurować je dla głównych wymiarów części i nie rozpraszać się pomiarami za pomocą linijki lub suwmiarki.

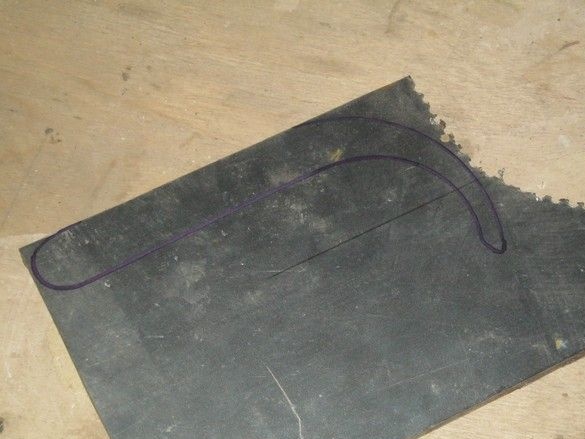

Prosty zacisk, jak na powyższym zdjęciu, nie jest trudny do zrobienia. Widać, że trudność polega jedynie na wyborze odpowiedniego materiału, a następnie na prostej konstrukcji metalowej.

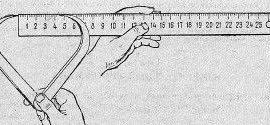

Na rysunku suwmiarka o średnicy pomiarowej do 180 mm.

Co zostało wykorzystane w pracy.

Narzędzie

Zestaw zwykłych narzędzi stołowych, coś do wiercenia otworów. Użyłem najprostszego bębna szlifierskiego zainstalowanego w tokarce do drewna. Użyłem małej szlifierki kątowej z cienką tarczą tnącą, elektrycznej ostrzarki. Przydatne znaczki z cyframi. Nie obywaj się bez stalowej płyty lub kowadła.

Materiały

Kawałek blachy stalowej o odpowiedniej grubości. Używany nierdzewny, o grubości 1,5 mm. Pożądane jest, aby obrabiany przedmiot był płaski, bez wgnieceń. Papier ścierny średniej wielkości. Trochę sprzętu.

Więc

Przy produkcji narzędzia dopuszczono kilka odchyleń od rysunku - nogi zacisku zostały pobrane o tej samej grubości, zamiast nitu użyłem zwykłej śruby M6. Praktyka pokazała, że dwie wzmocnione podkładki „korpusu” i podkładka oporowa pozwalają nogom na płynne poruszanie się przy niewielkim wysiłku. Dokręcając nakrętkę można ją wyregulować.

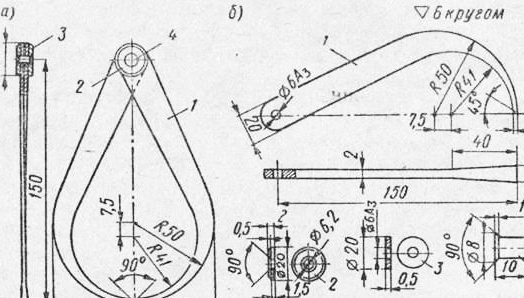

Rysunek nogi zacisku został wydrukowany na drukarce na grubym papierze, dopasowując rozmiar do wymaganego. Cięcie, otrzymałem szablon. Kontur nóg można przenieść na przedmiot obrabiany za pomocą papieru węglowego.

Wszystko, co jest możliwe, zostaje odcięte przez „młynek”. Trudność polega na wycięciu wewnętrznego promienia. Musiał zostać wycięty bardzo małą „resztką” tarczy tnącej.

Po zgrubnym cięciu skończyłem kontur na szlifierce i magicznym pilnikiem.

Tutaj znowu pojawia się problem z wewnętrznym promieniem. Rozwiązałem go, wykonując mały bęben szlifierski z brzozowego bloku drewna o promieniu nieco mniejszym niż wewnętrzny promień szczęki zacisku. Nie wyjmując go z maszyny, zwinął papier ścierny na bloku, zabezpieczył końce taśmą klejącą.

Po całkowitym udoskonaleniu kształtu nóg wywiercono otwory na zawias.

Wybrano śrubę M6 o odpowiedniej długości, nogi przymocowano za pomocą zaimprowizowanego zawiasu. Okazało się to po prostu i dość skutecznie, ponadto można regulować siłę, z jaką poruszają się nogi.

Możesz polecić alternatywną opcję produkcji, więcej, hmm, klasyczną - bez tańca za pomocą szlifierek kątowych. Kilka otworów o średnicy 4 ... 5 mm jest przykręcanych i wierconych wzdłuż konturu nóg. Mały dłuto przecina zworki między otworami. Dalej to samo.

Utwardzanie części roboczej nóg jest pomijane i przy użyciu narzędzia nie tylko do kawałków drewna lepiej byłoby to zrobić:

- podgrzać robocze części nóg do długości 20 mm do jasnoczerwonego koloru gorącego na czerwono i ostudzić przez warstwę oleju w wodzie;

- Po stwardnieniu odkręcić nóżki zacisku i wyczyścić je ścierną ściereczką.

Można wprowadzić pewne zmiany w opisanej sekwencji produkcyjnej suwmiarki.

Jeśli półfabrykaty na nogi są małe, a ich geometryczne oznaczenie jest niewygodne, wówczas dwa szablony są wykonane z cienkiej blachy stalowej do ich znakowania: jeden do rysowania linii, na których konieczne będzie przechylenie środków otworów pomocniczych, a drugi (mniejszy) do zaznaczania konturu nogi . Wcześniej nakładają wzór przedstawiający kontur. Najpierw linie pomocnicze są nakładane na przedmiot obrabiany zgodnie z pierwszym wzorem, a następnie główne linie według drugiego wzoru są mniejsze. Ten ostatni jest ustawiony tak, że linie jego konturu są jednakowo oddalone od zastosowanych pomocniczych linii konturu dla środków otworów pomocniczych.

Jeśli materiałem na półfabrykacie zacisku jest pasek o wymiarach 25 x 4 lub 30 x 4 mm, wówczas narysowane są na nich linie proste, odtwarzające kształt i długość nóg w formie nierozgiętej. Następnie pasek jest odcinany za pomocą dłuta na talerzu lub w imadle, w odległości 0,5-1 mm od linii znakowania, i zgrubny. Następnie noga jest podgrzewana i zginana przez uderzenia młotkiem w okrągły trzpień, którego wymiary odpowiadają promieniowi zgięcia nóg.

Ostateczne przetwarzanie zacisków nie różni się od sekwencji podanej powyżej.

Dzięki tej metodzie produkcji suwmiarki spędza się mniej czasu, ponieważ nie ma potrzeby wiercenia otworów pomocniczych wzdłuż konturu przedmiotu. Ta ostatnia metoda jest najczęściej stosowana w produkcji zacisku, ponieważ zginanie końców jego nóg jest bardzo proste, podczas gdy zginanie nóg zacisku jest dość skomplikowaną operacją, która wymaga pewnych umiejętności.

Test suwmiarki i wymagania techniczne. Test suwmiarki polega na rozwodzie i ucisku nóg. W takim przypadku skok zawiasu powinien być gładki, a końce nóg powinny ściśle przylegać. Powierzchnie suwmiarki powinny być czyste, wolne od zadrapań, nacięć i wgnieceń, a ostre krawędzie powinny być tępe. Końce nóg zacisków powinny być hartowane do długości 20 mm do twardości HRC 40-50.

Pozostaje powiedzieć, że narzędzie w arsenale stolarza jest bardzo poszukiwane. Praktyka pokazała, że lepiej mieć kilka sztuk. Jednocześnie używane, maksymalnie cztery.

Jednak w zdecydowanej większości przypadków wystarczy jeden lub dwa. Aby uniknąć nieporozumień podczas używania wielu narzędzi, możesz wybić numer seryjny na nogach.

Zastosowanie zwykle polega na pomiarze średnic przedmiotu podczas toczenia identycznych części. W tym samym czasie obrabiana jest próbka szczegółowa, koncentrując się na wymaganych wymiarach łączących lub ogólnych, a reszta pokaże ci, jakie jest serce. Wszystkie następujące części są obrabiane zgodnie z ich rozmiarem - za pomocą kilku suwaków główne wymiary są „usuwane”, zwykle o jednej lub dwóch średnicach i długości. W takim przypadku lepiej jest dodać średnice na milimetr - naddatek na szlifowanie. To wszystko. Zamiana lajków staje się czystą przyjemnością.

Obrabiany przedmiot jest obrabiany, dopóki zacisk o największej średnicy nie zacznie zawodzić. Możesz mierzyć bezpośrednio na obracającym się elemencie, podczas gdy nogi zacisku powinny być jednocześnie przyłożone do przedmiotu. W przeciwnym razie narzędzie może zostać wyciągnięte z rąk.