Witam wszystkich, w tych instrukcjach przestudiujemy proces produkcji najzwyklejszego noża, który może być używany do celów domowych i nie tylko. Zastosowana tutaj stal jest wysokiej jakości, o wysokiej zawartości węgla, co umożliwia jej hartowanie.

Jako półfabrykaty stosuje się zakupione blachy stalowe o gatunku stali 1084 i 1095. Aby nie kupować stali na półfabrykaty, można użyć starych pilników, części z różnych narzędzi skrawających, sprężyn samochodowych i tak dalej.

Autor wykonuje nóż z minimalnym zestawem narzędzi. Ogólnie rzecz biorąc, potrzebujesz czegoś, za pomocą którego możesz wyciąć profil noża, a następnie w końcu go ukształtować, w tym skosy, ostrzenie i tak dalej.

Cała trudność polega na obróbce już utwardzonej stali, którą można obrabiać tylko za pomocą elektronarzędzia. A jeśli wygrzejesz metal, stanie się miękki i plastyczny, w zasadzie można go ciąć piłą do metalu i obrabiać pilnikami. W produkcji noży jest bardzo wygodny w użyciu.

Będziesz także potrzebował potężnego źródła ciepła, aby utwardzić stal w przyszłości.

Materiały i narzędzia do domowej robotywykorzystane przez autora:

Lista materiałów:

- kęsy ze stali 1084 lub 1095;

- drewno do produkcji długopisów;

- pręty mosiężne do produkcji szpilek;

- olej do impregnacji drewna.

Lista narzędzi:

- papier, ołówek, nożyczki (do wykonania szablonu);

- wiertarka lub wiertarka;

- piła taśmowa do metalu (piła do metalu lub szlifierka jako alternatywa);

- zaciski;

- marker;

- pliki (lub);

- szlifierka taśmowa (przydatna w użyciu);

- węgle, piec (do hartowania metali);

- olej;

- domowy piekarnik;

- klej epoksydowy;

- papier ścierny o różnej wielkości ziarna.

Proces robienia noża:

Pierwszy krok Wybierz stal

Aby stal stała się mocna i nie była głupia przez długi czas, musi być utwardzona. Ale tylko te gatunki stali, które mają wysoką zawartość węgla w swoim składzie, podlegają utwardzeniu. Na przykład stal 1084 to klasyczny niedrogi materiał do produkcji noży, który jest używany w Ameryce. Jest stosunkowo niedrogi i powszechny. Zawartość węgla w tej stali wynosi 0,84%.

Istnieje również stal 1095, nadaje się również do prostych noży. Ta stal nie jest bardzo twarda, ale nadaje się do hartowania. Wadą tej stali jest to, że rdzewieje dość mocno i szybko.

Krok drugi Wykonujemy projekt noża

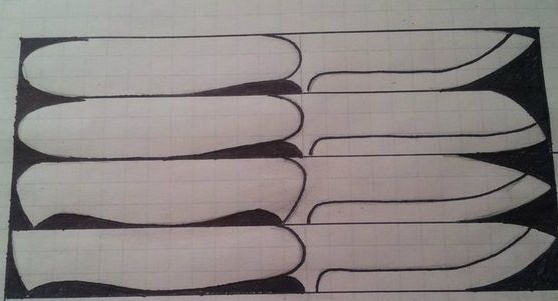

Teraz możesz zacząć tworzyć projekt noża. Na tym etapie powinna rozpocząć się produkcja każdego noża. Możesz sam opracować szablon, nie ma w tym nic skomplikowanego, najważniejsze jest, aby nie zapomnieć o rozmiarach dostępnych pustych miejsc. Jeśli masz problem z wyobraźnią, możesz pobrać gotowy szablon przez Internet. Jeśli chcesz, możesz go ulepszyć według własnego uznania.

Wytnij szablon z papieru, a najlepiej z grubej tektury, pozwoli to na użycie jednego szablonu przez dłuższy czas. Nawiasem mówiąc, możesz trzymać w rękach tekturowy profil i dowiedzieć się, czy przyszły nóż będzie wygodniejszy.

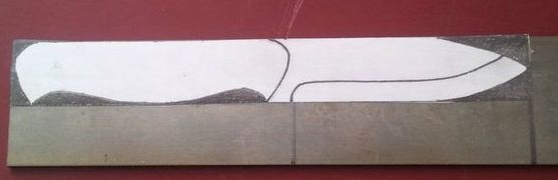

Wykonany szablon jest nakładany na przedmiot obrabiany i obrysowywany znacznikiem. Autor postanowił po prostu przykleić swój szablon do przedmiotu obrabianego. Jest to wygodna metoda, ale klej powinien być dobry, ponieważ szablon może łatwo odkleić się podczas pracy i możesz się pomylić.

Krok trzeci Wytnij profil

Pierwszym krokiem jest wycięcie szorstkiego profilu ostrza, nie warto tu zawracać sobie głowy, ponieważ po tym obrabiany przedmiot nadal przechodzi długi etap udoskonalania i szlifowania. Cięcie zgrubnego profilu jest najwygodniejsze w przypadku piły taśmowej, ponieważ tnie dokładnie, wymyślił, a po takiej pracy mniej wysiłku poświęca się na udoskonalenie.

Niektórzy rzemieślnicy wycinają profil za pomocą szlifierki, a następnie za pomocą tego szlifują nadmiar.

Po wycięciu profilu przystąp do jego szlifowania. Profil musi zostać obrócony w okrąg, aby był jak najbliżej szablonu. Szlifuj płaszczyznę ostrza, aby usunąć brud, a metal będzie gładki i błyszczący.

W końcu czeka Cię najtrudniejszy etap pracy - produkcja skosów. Jeśli są wykonane z wysokiej jakości, nóż wygląda pięknie i znacznie różni się doskonałymi właściwościami cięcia. Aby wykonać fazowanie, wykonaj oznaczenia na ostrzu, narysuj linię, która określa szerokość fazy, a także narysuj linię centrującą wzdłuż ostrza wiertłem.

Następnie weź pilnik do metalu i powoli uformuj fazę. Można je również utworzyć za pomocą szlifierki, ale przy takim podejściu metal bardzo się przegrzewa, musisz mądrze pracować. Najłatwiej oczywiście poradzić sobie z podobnym zadaniem.

Nie zapomnij wywiercić otworów na szpilki w trzonku noża. Jeśli nie zrobi się tego przed hartowaniem, wiercenie litego metalu będzie niezwykle problematyczne.

Krok czwarty Utwardzanie ostrza

Do hartowania metalu potrzebujesz pieca, w zasadzie nie jest to tak ważne, najważniejsze jest to, że masz węgle i urządzenie, które można wstępnie zaopatrzyć w powietrze do przedmuchiwania. Możesz użyć zwykłej suszarki do włosów, odkurzacza i tak dalej. Ostrze musi być podgrzane do wiśniowego lub szkarłatnego koloru, pod względem temperatury, jest indywidualne dla każdego metalu. Profani pracujący z metalem zalecają podgrzewanie stali, aż magnes stały przestanie być do niej przyciągany.

Gdy tylko metal ogrzeje się do pożądanej temperatury, zanurz go w oleju, najlepiej czystym, mineralnym lub roślinnym, tak naprawdę nie ma to znaczenia. Nie zaleca się stosowania wydobycia, ponieważ zawiera wiele zanieczyszczeń, które mogą uszkodzić zewnętrzną powłokę ostrza.

Po utwardzeniu następuje kolejny etap - jest to uwolnienie metalu. Stal jest podgrzewana do określonej temperatury, a następnie stopniowo schładzana. W tym przypadku metal staje się nieco bardziej miękki, ale to nie pozwala mu pękać przy dużych obciążeniach. Na wakacje można użyć tradycyjnego piekarnika domowego, reżim temperatury może być inny. Zazwyczaj ustawiają temperaturę w zakresie 200-250 stopni Celsjusza i ogrzewają ostrze przez około godzinę, a następnie pozwalają piekarnikowi ostygnąć. Aby stal była jeszcze bardziej miękka, musisz podgrzać mocniejsze, stopnie do 300-350 stopni Celsjusza.

Krok piąty Czyszczenie i ostrzenie

Po obróbce cieplnej metal zmieni kolor, a na nim będzie również zgorzelina i ślady spalonego oleju. Przystępujemy do szlifowania przedmiotu obrabianego. Najpierw używamy dużego papieru, a potem wszystko jest coraz mniejsze. W rezultacie, w razie potrzeby, możesz wypolerować powierzchnię ostrza.

Teraz musimy naostrzyć ostrze, do tych celów różne osprzętw tym kamienie szlifierskie. Możesz również naostrzyć nóż drobnym papierem ściernym.Mówią, że najlepiej jest ostrzyć noże japońskim kamieniem wodnym, pamiętaj tylko o zwilżeniu go wodą. Nawiasem mówiąc, papier ścierny jest również lepiej wyostrzany, jeśli zostanie namoczony w wodzie. Aby nie skaleczyć się ostrzem podczas dalszej pracy, przykryj ostrze papierem, taśmą elektryczną itp.

Krok szósty Zbierz długopis

Do uchwytu potrzebujesz dwóch grubych drobiazgów. Możesz użyć paska, ale wtedy trzeba będzie go pociąć wzdłuż na dwie części. Wiercimy otwory na szpilki i nakładamy klej epoksydowy na obie połówki. Montujemy przyszły uchwyt, montujemy kołki i ostrożnie zaciskamy za pomocą zacisków w celu uzyskania wysokiej jakości łączenia. Czekamy na całkowite wyschnięcie kleju.

Klej wyschł, weź tarnik i uformuj szorstki profil rączki. Po utworzeniu głównego profilu weź duży papier ścierny i kontynuuj przetwarzanie. Następnie używaj szmerglowej ściereczki coraz mniej, aż dojdziesz do idealnego uchwytu.

Nóż jest prawie gotowy, pozostaje chronić drzewo przed wilgocią. Namoczyć uchwyt olejem lnianym lub innymi olejami drzewnymi. Musisz nałożyć tak wiele warstw, aż olej przestanie się wchłaniać. Niech olej wyschnie, a następnie wypoleruj uchwyt. Jako środek do polerowania możesz używać wosku pszczelego i innych substancji.