Piece ceglane opalane drewnem są nadal dość powszechne na obszarach wiejskich oraz w innych miejscach oddalonych od gazociągów i centralnego ogrzewania miejskiego. Wiele pieców ceglanych już działa, buduje się pewną ich liczbę, więc ważne są pytania dotyczące poprawy charakterystyki operacyjnej poszczególnych jednostek, a ogólnie pieców. Jedną z najczęściej wadliwych części pieca ceglanego są drzwi pieca, a ściślej jego zamknięcie. Rzeczywiście, drzwi pieca są narażone na wysokie temperatury, obciążenia udarami mechanicznymi podczas ładowania kłód. Często po krótkim czasie, w stosunku do całego okresu użytkowania pieca, drzwi zaczynają się zawieszać, cegły kruszą się, a nawet wypadają wokół niego, tworzą się duże pęknięcia. Oczywiście przypadki absolutnie godne ubolewania są z reguły konsekwencją błędów w wypowiedzeniu. Jednak nawet bez nich uszczelka nie trwa zbyt długo i wymaga okresowej naprawy.

Główną, często stosowaną metodą mocowania drzwi pieca w murze pieca jest osadzenie drutowych „warkoczy” w szwach, wkręconych w cztery otwory w ramie drzwi. Jako bardziej idealna opcja - zamiast drutu używaj szprych motocyklowych.

Być może warto tu wspomnieć o metodzie zabezpieczenia drzwi nowoczesnymi metalowymi kołkami.

Innym dość prostym sposobem uszczelnienia jest za pomocą zacisków (łap). Metalowe paski są przykręcane lub nitowane do ramy drzwi, które są następnie formowane i uszczelniane w poziomych i pionowych połączeniach murowych.

Metoda na pierwszy rzut oka jest dobra.

W tym miejscu warto przypomnieć ważną zasadę w branży pieców - uwzględnić różnicę współczynników rozszerzalności liniowej materiałów po podgrzaniu. W metalu i cegle (współczynnik) różni się przede wszystkim i konieczne jest oddzielenie tych materiałów stosunkowo miękką uszczelką ognioodporną. W dawnych czasach był to sznurek azbestowy, w czystej postaci lub nasączony płynną gliną, teraz często używają nowoczesnych materiałów ogniotrwałych - ognioodpornej wełny ceramicznej i filców.

Wróćmy do zamknięcia zaciskającego.Jeśli samą ościeżnicę można zaizolować, na przykład owijając ją wokół obwodu sznurem azbestowym, wówczas metalowe paski zacisków nie zostaną zaizolowane, ani nie pomalują zaprawy glinianej na połączeniach.

Jako rodzaj wariacji istnieją metalowe elementy przymocowane do ramy drzwi, ale nie przymocowane do szwów, ale przytrzymujące drzwi za pomocą cegieł. Już znacznie lepiej - w przyszłości można ułożyć karton ogniotrwały i pozbyć się pęknięć. Siła pieczęci jest również dobra, duży obszar „trzymania” pozwala na bardziej swobodną obsługę drewna opałowego i pokera. Nie jest wcale drogi, nieskomplikowany i ekonomiczny pod względem materiałów.

W przypadku pieców wykonanych z prostych cegieł glinianych być może więcej nie jest konieczne, ale w nowoczesnych wersjach pieców ceglanych z piecem wyłożonym cegłami ogniotrwałymi metoda ta nie jest wystarczająca.

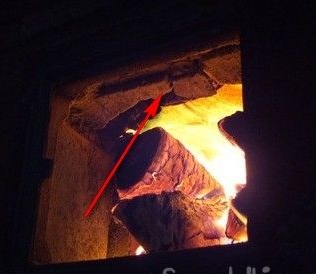

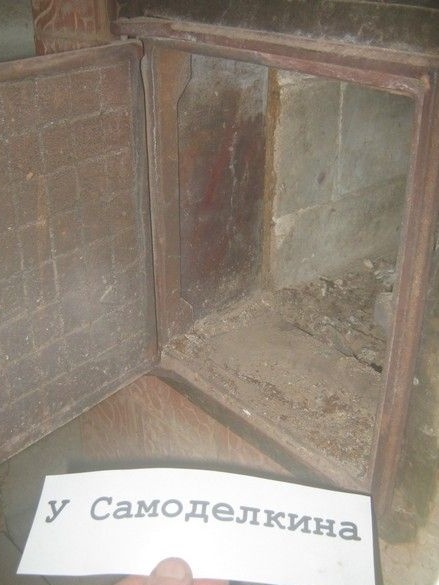

Podszywając palenisko szamotem, znacznie zwiększamy jego zasoby, ale zamknięcie drzwi pieca zgodnie z tą drugą metodą pozostawia kilka miejsc, w których wysokie temperatury wpływają na cegły gliniane. Na powyższym zdjęciu są to końce muru, po bokach drzwi, na następnym - u góry i na dole.

Ostatnia pieczęć, po pięciu latach eksploatacji, wykazywała dobrą niezawodność - drzwi w ogóle się nie trzęsły, stały w miejscu zakorzenione, ale gliniane cegły od wewnątrz zostały zniszczone od góry i musiały zostać wymienione, podczas gdy reszta paleniska, chroniona przez szamotową cegłę szamotową, zużyła się, ale dobrze.

Oznacza to, że wszystko jest wymagane, to samo, ale z łapami na obwodzie. Coś w tym stylu.

Metoda jest nieco bardziej marnotrawna pod względem materiałów, ale jest bardzo niezawodna i może być zalecana do użycia. Rozważymy to bardziej szczegółowo. Więc

Co jest potrzebne

Narzędzia

Najczęstszy zestaw narzędzi ślusarskich, mała maszyna do cięcia (szlifierka) z tarczami ściernymi, cienka do cięcia, co najmniej jedna gruba do zdejmowania izolacji. Okulary ochronne lub lepiej - tarcza dla całej ... dla całej twarzy. Jeśli chcemy słuchać Beethovena nie za pomocą aparatu słuchowego w wieku osiemdziesięciu lat, dodajemy do tego słuchawki ochronne lub zatyczki do uszu - przy rozbieraniu za pomocą maszyny do pisania dudnienie i dzwonienie jest całkiem niezłe. Coś ręcznego do wiercenia. Zastosowano również mały falownik spawalniczy z akcesoriami oraz cienkie (2 mm) elektrody. Próbowałem MR-3, SSSI działa dobrze, możesz na pewno specjalne dla stali nierdzewnej, jeśli nie przepraszam. W pierwszym wariancie produkcyjnym, w którym jest on tylko elastyczny, można zrezygnować ze spawania. Tak, oprócz zwykłego narzędzia do znakowania, fajnie byłoby mieć duży kwadrat, którego bok miałby pół metra. To znacznie zwiększy dokładność układu.

Materiały

Odpowiedni rozmiar, kawałek blachy ze stali nierdzewnej. Jest bardzo pożądane, aby był odporny na ciepło. Nie mylić z „odpornym na ciepło” (odporność na zgorzelinę). Jedynym czasem w sieci był film o podobnej konstrukcji, w którym autor zastosował żaroodporną stal nierdzewną o bardzo małej grubości, około 0,5 ... 0,75 mm. W takim przypadku jasne jest, że tylko metoda produkcji jest elastyczna, chyba że masz specjalne narzędzia do spawania cienkiej stali nierdzewnej.

W wersji autorskiej zastosowano stal nierdzewną o nieznanej (i trudno odpornej na wysoką temperaturę) grubości 1,5 mm. Nie celowo, co to było. Praktyka wykazała jednak wystarczająco wysoką odporność materiału. Jednak nieco nadmierna grubość pozwala na zastosowanie konwencjonalnego ręcznego spawania łukowego.

Łączniki - standardowe śruby lub wkręty M5 z nakrętkami. Być może lepiej jest wybrać masywne głowy, aby nie paliły się dłużej.

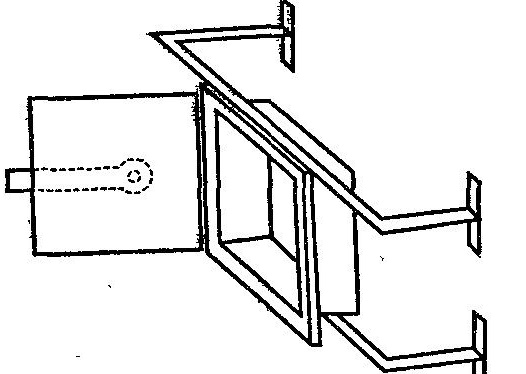

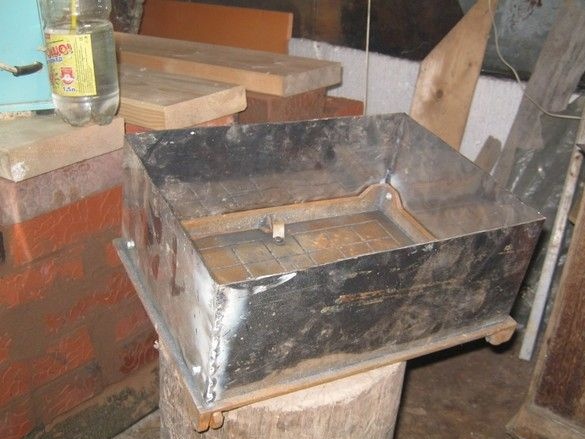

Puszka montażowa została wykonana na dwa sposoby.

Po pierwsze - dokonano ogólnego dużego przeciągnięcia iprzez zginanie, okazało się, że jest to pudełko bez dna i pokrywki. Płatki zgięte prostopadle do ścian pudełka. Drzwi zostały zainstalowane, otwory zostały oznaczone i wywiercone. Drzwi były przymocowane zębatkami i to wszystko.

Znakowanie i cięcie przedmiotu obrabianego.

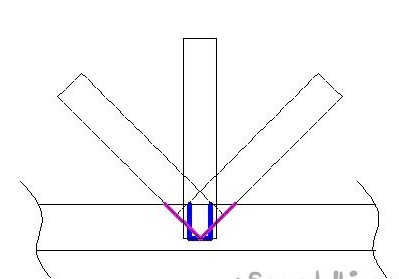

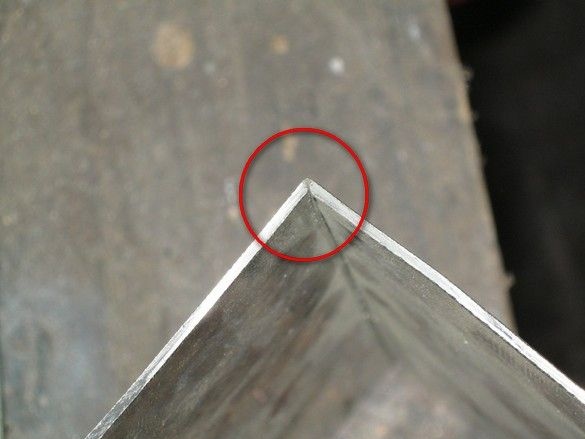

Tutaj warto powiedzieć, że aby uzyskać mały promień gięcia przy tak grubym materiale, konieczne jest pewne przygotowanie punktu gięcia.Przygotowanie polega na wycięciu materiału wzdłuż linii zagięcia, około trzech czwartych grubości, i wycięciu - nadając nacięciu profil w kształcie litery V. Z kątem 90 lub nieco większym u podstawy. Jedynym narzędziem mniej lub bardziej odpowiednim do tego celu jest maszyna do cięcia (szlifierka). Jeśli chodzi o mój gust, warto skorzystać z opcji o mniejszej mocy i mniejszej średnicy koła.

Musisz tak postępować. Pierwsze cięcie jest prostopadłe do powierzchni materiału, do pożądanej głębokości wzdłuż linii znakowania. Za pierwszym razem jest dość trudno. Lepiej jest wykonać cięcie nie od razu na pełną głębokość, ale w kilku przejściach, więc jest mniejsza szansa na przecięcie i okazuje się bardziej równomierne. Najtrudniejszą rzeczą jest pierwszy prosty rowek. Z reguły dla mnie okazuje się, że tym mniej odpowiedzialna jest część - podczas pracy warto nieco wyzwolić ramiona i ramiona i nie przywiązywać dużej wagi do ewentualnych drobnych wad.

Po pierwszym cięciu wykonuje się kolejne dwa przejścia, jak na prowadnicy, za pomocą narzędzia obróconego za każdym razem o 45 stopni w stosunku do głównego. W przybliżeniu, ale trochę lepiej. Nie jest to już trudne, wystarczy obrócić lub obrócić do przedmiotu obrabianego, aby rowek był od prawej do lewej, a nie od góry do dołu. Okazuje się, że jest płynniejszy. Bułgarski przechwytuje inaczej.

Następnie zegnij, aby wycięcie znalazło się w środku. Nie ma potrzeby używania żadnych ograniczników ani prowadnic, zakręt nadal będzie przechodził do miejsca o minimalnej grubości podczas piłowania.

Głębokość pierwszego cięcia, w idealnym przypadku, powinna być taka, aby obrabiany przedmiot na gotowym cięciu był zgięty, z pewnym, dość przyzwoitym wysiłkiem, ale rękami. W takim przypadku zewnętrzna powierzchnia zakrętu będzie lekko matowa, ale bez zauważalnych pęknięć.

Forma została wycięta, idealnie powinna doprowadzić do całkowitego zamknięcia ścian na gotowym zakręcie.

Tak więc puste miejsca zostały wycięte, cięcia wykonano w odpowiednich miejscach, przez i na zakręty. Tutaj musisz zachować ostrożność i w pełni wyobrazić sobie gotowy produkt - wiele fałd (ich cięcie) znajduje się po przeciwnej stronie.

Po zamieszaniu z cięciami, kilkoma ruchami, pudełko z płatkami zgina się wzdłuż linii.

Próbujemy na drzwiach, zaznaczamy dziury, wiercimy, mocujemy. Odcinamy nadmiar z nici. Mocuje za pomocą śruby i nakrętki. M5 Stoporov i krążek nie są używane, ale w razie wątpliwości można przechylić środek cięcia.

Teraz spawamy narożniki z małych skrawków. Z przodu, w przeciwnym razie projekt jest nieco niedokończony. Kawałki pod kątem prostym są po prostu przymocowane do właściwego miejsca, przynajmniej trochę więcej niż to konieczne, a spawanie jest ustalane przez kilka punktów. Następnie nadmiar jest piłowany. Spoiny są czyszczone. Ostre krawędzie stają się tępe.

Łapy z boku paleniska są nieco duże, możesz sobie poradzić z mniejszymi.

To samo zakończenie, po 3,5 roku pracy w piecu do sauny z cegły. Na dolnej półce popiołu rozważ stronę. Jest trochę skali, nie ma zauważalnych zniekształceń i zgięć, główki śrub nie są widoczne na zdjęciu, ale odważę się je zapewnić w bardzo dobrym stanie. Zewnętrzna cegła nie ulega zniszczeniu, szczególnie podszewka. Ogólnie rzecz biorąc, stan jest doskonały, a biorąc pod uwagę znacznie intensywniejsze ogrzewanie pieca do kąpieli w porównaniu z ogrzewaniem, jest ono całkowicie doskonałe. Być może ułatwiała to znaczna grubość materiału i ogólna sztywność konstrukcji.

Osadzanie, pomimo wysokiego kosztu w porównaniu z powszechnymi metodami, jest cudem równie dobrym, jednak metoda wytwarzania pudełka z łapami, elastycznymi, nie jest zbyt dokładna. Z definicji Trudno jest wziąć pod uwagę do milimetra całą ewolucję przedmiotu podczas gięcia, w wyniku czego drzwi nie pasują lub szczeliny są zbyt duże. Możesz wypełnić je tym samym filcem ogniotrwałym, ale tak nie jest.

Druga opcja produkcji. Przez spawanie

Któregoś dnia postanowiłem spróbować. Główne pudełko zostało wykonane z dwóch części w kształcie litery L.

Po przymocowaniu przyciąć krawędzie i spawać. Nie jest wymagana tutaj szczególna szczelność - w kropkach, przez centymetr i pół. Następnie usuń cały nadmiar w szwach.

Następnie, w podobny sposób, spawane są łapy.

Po zdejmowaniu izolacji możliwe jest murowanie w miejscu obsługi po owinięciu wcześniej miękkiego materiału ogniotrwałego. Na poniższym zdjęciu użyto pikowanej maty bazaltowej o grubości 10 mm.

Metoda, pomimo nieco większej złożoności, bardziej podobała się. Drzwi są ściślej przylegające, w procesie produkcji występuje znacznie mniej obaw - drzwi będą pasować / nie pasować na końcu. Ponadto do projektowania można użyć mniejszych kawałków materiału, co jest czasami bardzo wygodne.

Nie ma jeszcze doświadczenia w obsłudze pieczęci tego typu produkcji - piec nie jest jeszcze ukończony, ale nie ma też powodów, aby w to wątpić.