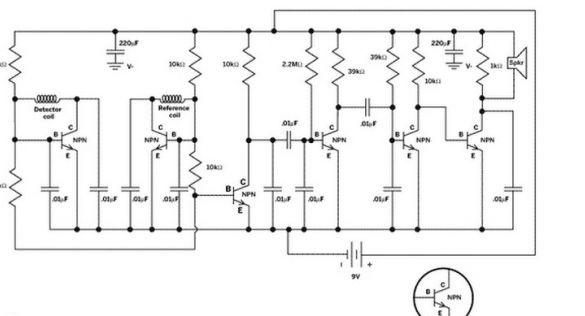

Zastanów się, jak możesz tworzyć proste i dość wydajne. wykrywacz metalu oparty na dwóch połączonych oscylatorach. Jeden oscylator na tym schemacie zostanie ustalony, a drugi będzie od niego zależny, a jego częstotliwość będzie się różnić w zależności od tego, czy w pobliżu znajdują się obiekty metalowe. Ponieważ częstotliwość uderzeń oscylatorów jest mniejsza niż 100 kHz, uderzenia te można usłyszeć w słuchawkach lub dynamice. Odpowiednio, jeśli pod cewką znajduje się metalowy przedmiot, dźwięk się zmieni.

Wszystkie rodzaje metali zmieniają częstotliwość w różny sposób; mogą ją zwiększać lub obniżać.

Materiały i narzędzia do domowej roboty:

- jednostronna miedziana wielowarstwowa płytka drukowana o wymiarach 114,3 mm x 155,6 mm;

- pięć kondensatorów 0,1μF;

- pięć kondensatorów 0,01 μF;

- dwa kondensatory elektrolityczne 220μF;

- drut typu PEL o średnicy 0,4 mm;

- gniazdo na słuchawki i słuchawki;

- bateria 9V;

- złącze do instalacji baterii;

- przełącznik;

- Sześć tranzystorów typu NPN, 2N3904;

- drut typu 22 AWG lub przekrój - 0,3250 mm2 podłączyć czujnik;

- głośnik przewodowy;

- mały głośnik 8 omów;

- gwintowana rura PVC o średnicy 1/2;

- drewniany kołek rozmiar 1/4;

- drewniany kołek 3/4 ′;

- drewniany kołek 1/2 ′;

- żywica epoksydowa;

- sklejka 1/4 ′;

- klej stolarski.

Z narzędzi:

- wiertło w rozmiarze 3/4 ″ do wycinania otworów;

- wiertarka z wiertłami;

- żelazko elektryczne;

- piła do metalu;

- drukarka laserowa;

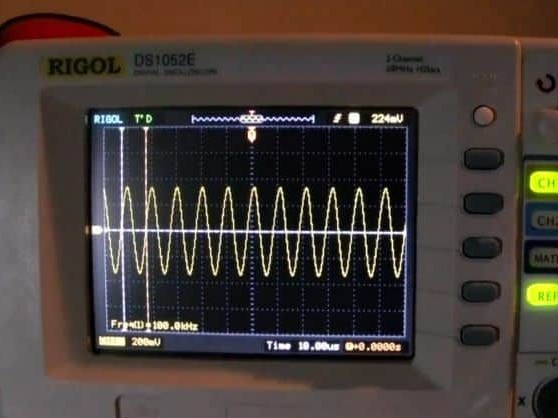

- oscyloskop lub multimetr z miernikiem częstotliwości;

- papier ścierny i więcej.

Proces produkcji wykrywacza metalu:

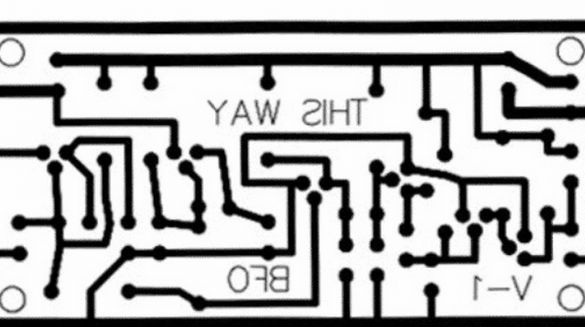

Pierwszy krok Wykonujemy płytkę drukowaną

Pierwszym krokiem jest pobranie projektu płyty:

Wyświetl plik online:

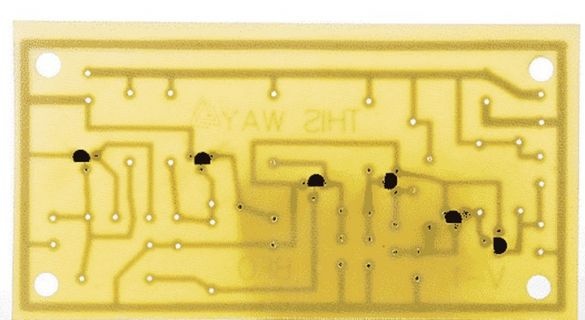

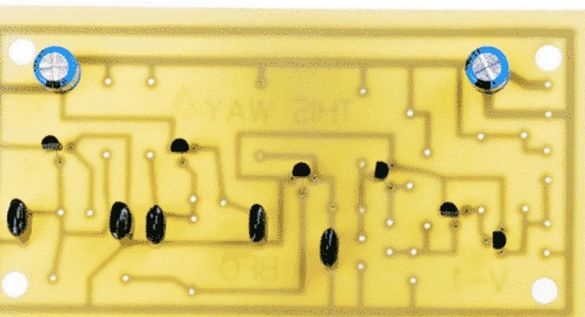

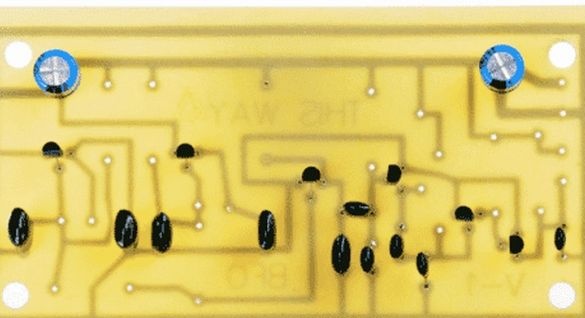

Następnie płytkę należy wydrukować i wytrawić na miedzianej płytce. Autor wykorzystał do tego celu drukarkę laserową, gdzie następnie toner jest przenoszony na tablicę za pomocą żelazka. W rezultacie toner podczas trawienia działa jak maska, chroniąc metalowe ścieżki.

Krok drugi Zgromadzenie Montaż tranzystorów i kondensatorów elektrolitycznych

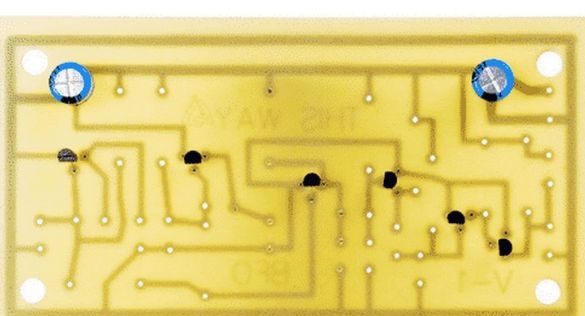

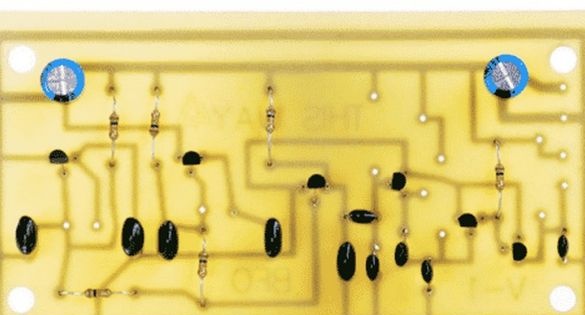

Autor rozpoczął montaż obwodu od instalacji tranzystorów i kondensatorów elektrolitycznych. Najpierw musisz lutować sześć tranzystorów NPN. Ważne jest tutaj, aby nie pomylić i upewnić się, że nogi tranzystora są na swoim miejscu. Noga podstawy jest prawie zawsze w środku.Następnie musisz lutować dwa kondensatory elektrolityczne o pojemności 220μF.

Krok trzeci Poliestrowe kondensatory i rezystory

Następnym krokiem jest instalacja rezystorów i kondensatorów poliestrowych. W sumie musisz lutować pięć kondensatorów poliestrowych o pojemności 0,1 μF w miejscach wskazanych na zdjęciu. Następnie możesz przylutować kolejne 5 kondensatorów o pojemności 0,01 μF. Ze względu na to, że kondensatory poliestrowe nie mają polaryzacji, można je lutować w dowolny sposób.

Na koniec tego kroku musisz przylutować sześć rezystorów 10 kΩ. Taki rezystor jest oznaczony kolorami - brązowy, czarny, pomarańczowy, złoty.

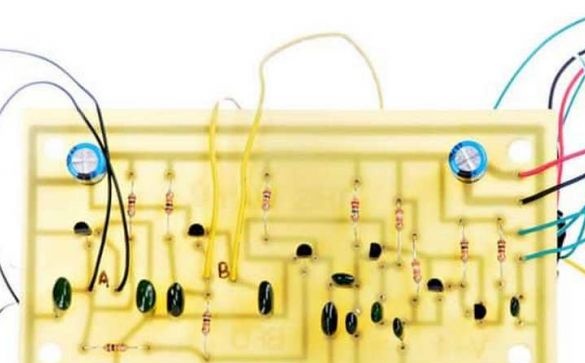

Krok czwarty Ostatni etap obwodu montażowego

Wypełnianie obwodu elementami elektronicznymi jest na ukończeniu. Na tym etapie musisz zainstalować jeden rezystor o wartości 2,2 mOhm (oznaczenie - czerwony, czerwony, zielony, złoty) i dwa o wartości 39 kOhm (oznaczenie - pomarańczowy, biały, pomarańczowy, złoty). Cóż, teraz pozostaje lutować ostatni rezystor 1 kΩ, jest oznaczony - brązowy, czarny, czerwony, złoty.

Po zakończeniu montażu płyty lutowane są do niej wszystkie niezbędne przewody. Dla uproszczenia najlepiej używać drutów o różnych kolorach. Do zasilania użyto pary czerwono-czarnej, zielonej dla wyjścia audio, czarnej dla cewki odniesienia i żółtej dla cewki wykrywającej.

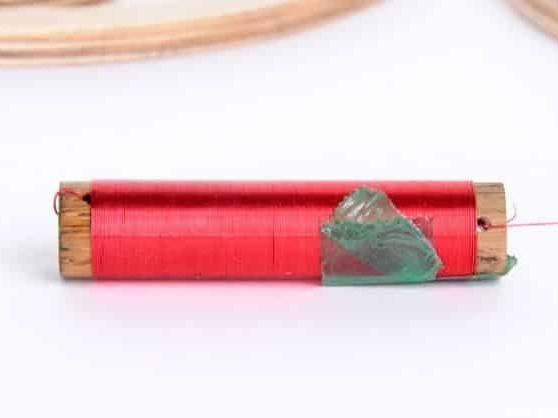

Krok piąty Zbierz cewki

W wykrywaczu metalu znajdują się dwie cewki; musisz rozpocząć montaż od cewki referencyjnej. Do tych celów potrzebujesz drutu o grubości 0,4 mm. Do podstawy potrzebny jest kawałek kołka o średnicy około 13 mm i długości 50 mm. W kołku będziesz musiał zrobić trzy otwory, jeden na całej długości, a pozostałe dwa na krawędziach. Drut przejdzie przez te otwory.

Teraz możesz nawijać drut. Musi być nawinięty tak, aby pasował do kołka w jednej warstwie. Na każdym końcu musisz zostawić zapasy drewna 3-4 mm. Według autora prawidłowe uzwojenie drutu, owijanie go wokół kołka, nie zadziała. Musisz trzymać drut w dłoni i obrócić kołek, aby drut leżał na kołku tak równo, jak to możliwe.

Każdy drut będzie musiał zostać przeciągnięty przez prostopadły otwór, a następnie jeden z końców przez wewnętrzny podłużny. Po całkowitym uzwojeniu cewki uzwojenie należy przymocować taśmą elektryczną.

Ważne jest również, aby nie zapominać, że drut jest pokryty lakierem i tę powłokę należy usunąć przed dalszym montażem. Można go spalić lub wyczyścić papierem ściernym.

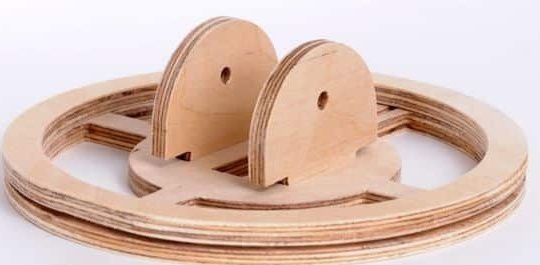

Do cewki wyszukiwania potrzebna będzie sklejka o grubości 6-7 mm, z takiej sklejki wykonana jest podstawa, korpus dla przyszłej cewki. Po stworzeniu podstawy musisz nawijać 10 zwojów drutu o przekroju 0,4 mm w rowek. Autor ma średnicę cewki 152 mm.

Uchwyt do uchwytu musi być zamontowany z drewnem lub innymi niemetalowymi materiałami, w przeciwnym razie wykrywacz metalu zawsze pokaże obecność metalu.

Ostatni etap. Personalizacja

Na końcu wykrywacz metalu musi zostać skonfigurowany. Istotą strojenia jest osiągnięcie na cewce odniesienia częstotliwości nie większej niż 100 kHz. Do takich celów autor wykorzystał oscyloskop. Ale jeśli nie ma, odpowiedni jest multimetr z funkcją określania częstotliwości.

Aby zwiększyć częstotliwość cewki i zmniejszyć indukcyjność, cewka jest skracana. Autorowi udało się osiągnąć częstotliwość 100 kHz przy długości cewki 31 mm.