Witam wszystkich kochanków domowej roboty. Dawno, dawno temu miałem własną tokarkę, w której zainstalowałem silnik z drukarki, ale jego moc nie była wystarczająca do obróbki dużych przedmiotów, a podczas długotrwałej pracy silnik był bardzo gorący, w wyniku czego musiałem robić przerwy. A teraz do moich rąk wpadła stara maszyna do szycia z silnikiem elektrycznym, jak się okazało, była wadliwa, ale to nie był silnik. Natychmiast zdecydowałem, że ten silnik jest idealny dla mojej nowej maszyny i nie pomyliłem się. Moc tego silnika wynosi 30 watów, co wystarcza, a także dla wygody sterowania silnikiem jest wyposażony w pedał, za pomocą którego można regulować prędkość. Zanim przejdę do samego procesu produkcji maszyny, powiem, że materiały, które tu zastosowałem, nie są trudno dostępne, w moim przypadku były to różne pozostałości i resztki.

Sugeruję obejrzenie filmu na temat produkcji tokarki

Aby zrobić tokarkę do drewna zrób to sam konieczne:

* Parkiet w ilości 6 sztuk

* Silnik elektryczny

* Wkręty do drewna

* Śrubokręt

* Wiertarka elektryczna

* Wiertła do drewna

* Korki gumowe

* Wyrzynarka elektryczna lub piła do metalu

* Para łożysk o zewnętrznej średnicy 15 mm i wewnętrznej 7 mm

* Oś o średnicy 7 mm

* Chłodnica komputera

* Arkusz ze sklejki

* Moment klej

To wszystkie materiały i narzędzia potrzebne do montażu maszyny.

Pierwszy krok

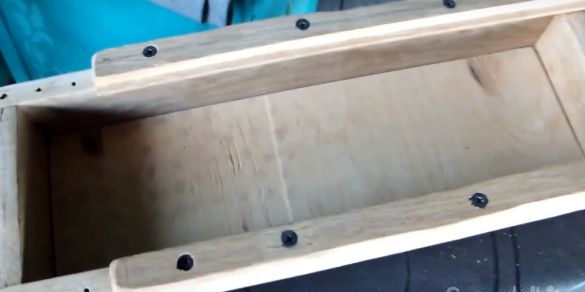

Pierwszą rzeczą, którą musisz zrobić łóżko. Nie zastanawiałem się długo i zdecydowałem, że zrobię to z podłogi, zajęło to trzy parkiety na zrobienie łóżka.

Widzieliśmy za pomocą wyrzynarki parkiet o wymaganej długości, należy uzyskać dwie długie i dwie krótkie części. Łóżko ma 31 cm długości, 13,5 cm szerokości i 6 cm wysokości.

Następnie mocujemy nasze części w jednym urządzeniu za pomocą śrubokręta ze śrubami, na początek musisz wywiercić otwory na śruby, ponieważ parkiet jest dębowy i pęknie, jeśli nie wykonasz wstępnych otworów.

Krok drugi

Teraz musisz zrobić mocowanie silnika. Wycinamy z podłogi niewielką długość 15 cm z marginesem, ponieważ szerokość łóżka wynosi 13,5 cm.

Następnie, ściśle pośrodku, przyklejamy silnik do żywicy epoksydowej i pozostawiamy na jeden dzień do całkowitego wyschnięcia, a żeby nie czekać dwa razy, zrobiłem dla niego drewniany krąg parkietu i przykleiłem go do wału silnika za pomocą tej samej żywicy epoksydowej.W międzyczasie epoksyd wyschnie, zajmiemy się innymi komponentami maszyny.

Krok trzeci

Czas naprawić silnik na łóżku, aby wyobrazić sobie, jak wszystko będzie wyglądać, i od tego już się zacznie. Wiercimy za pomocą wiertarki elektrycznej cztery otwory w uchwycie silnika, a także łoże, ale za pomocą mniejszego wiertła. Następnie wkręcamy śrubokrętem cztery śruby, ale nie przesadzaj z opóźnieniem.

Po dokręceniu śrub odkurzyliśmy niepotrzebne części mocowania silnika za pomocą piły do metalu, a następnie przeszlifowaliśmy miejsce papierem ściernym.

Krok czwarty

Aby podłączyć i odłączyć pedał, musisz naprawić złącze na łóżku. Wiercimy otwór i naprawiamy go śrubą.

Krok piąty

Teraz nadszedł czas na wykonanie konika, do tego potrzebne będą dwa łożyska, oś i parkiet.

W parkiecie wiercimy parę otworów o średnicy 15 mm, jeden nie, a drugi nie.

Oś musi być naostrzona pod stożkiem, zrobiłem to za pomocą szlifierki. Następnie wciskamy wiertło o średnicy nieco większej niż średnica osi do uchwytu wiertarskiego i wykonujemy otwory w środku tych samych wgłębień o średnicy 15 mm.

Następnie szlifujemy gotową część i odcinamy tylko niezbędną część w kształcie kwadratu, a następnie skręcamy dwie części razem za pomocą śrub.

Krok szósty

Aby konik poruszał się wzdłuż prowadnic, konieczne jest wykonanie części z rowkami z parkietu, z jednej strony zewnętrznej, z drugiej wewnętrznej.

Siódmy krok.

Aby konik mógł się przemieszczać, wykonujemy prowadnice z parkietu, w którym rowki zostały już wykonane fabrycznie, mocujemy je na śrubach, po uprzednim wywierceniu otworów na śruby w ramie.

Następnie na odwrocie zaznaczamy ołówkiem dodatkowe części, które należy odciąć piłą do metalu.

Zamocowujemy prowadnice za pomocą śrub, z góry robimy na nim garnek na nakrętki śrub. Dla estetyki zaokrąglamy krawędzie papierem ściernym.

Krok ósmy.

Na wcześniej wykonanym kawałku parkietu z domowymi rowkami mocujemy konik do trzech śrub, po wykonaniu żaluzji na kapelusze, same łożyska są przyklejone do żywicy epoksydowej wraz z osią. Wkręcamy trzecią śrubę na środku konika.

Krok dziewiąty.

Czas zrobić przednią główkę. Usuwamy silnik i wiercimy trzy otwory na okrągłym kawałku drewna przyklejonym do osi, wiercimy również otwór w środku.

Następnie metalowe kołki są wklejane w otwory wykonane na żywicy epoksydowej, które, podobnie jak oś konika, są szlifowane pod stożkiem.

Po przygotowaniu przedniego wrzeciennika pozostaw go do wyschnięcia na jeden dzień.

Krok dziesiąty

Z arkusza sklejki wykonujemy spód maszyny, montujemy go na kleju i listwach wykonanych jak wszystkie poprzednie części z parkietu. Więc trociny będą „spać” tutaj podczas przetwarzania.

Krok jedenasty.

Teraz musimy stworzyć system mocowania konika, aby podczas obróbki przedmiot nie poluzował się i nie wyleciał. W kawałku parkietu wiercimy otwory do zamocowania na koniku. Następnie wiercimy otwory wzdłuż krawędzi i przyklejamy nakrętki.

Z góry wkręcamy „jagnię”, zasięg gwintu wynosi około 4 mm, to wystarczy, aby mocno przymocować konik.

Krok dwunasty.

Aby zapobiec przegrzaniu silnika, zainstalowałem wirnik zapożyczony z chłodnicy komputera na jego osi.

Pozostaje wykonać przegrodę ze sklejki, aby wiatr wytworzony przez wirnik nie zdmuchnął trocin. Mocujemy przegrodę za pomocą mocowania do parkietu, po wywierceniu otworu pod wałem silnika.

Nie zapomnij przykręcić gumowych nóżek, aby maszyna nie ślizgała się po powierzchni i nie porysowała jej.

W tym momencie domowa tokarka do drewna jest gotowa, jej konstrukcja stopniowo poprawi się wraz z jej użyciem. Z doświadczenia maszyna pokazała się dobrze, widać to w moich poprzednich domowych produktach, silnik nie przegrzewa się, temperatura nie przekracza 45 stopni.

Dziękuję wszystkim za uwagę, wciąż mam wiele ciekawych pomysłów na domowe produkty, więc bądźcie czujni.